Bøjning er en af de mest almindelige operationer til fremstilling af metalplader. Denne metode, der også er kendt som pressebremsning, flangering, matricebøjning, foldning og kantning, anvendes til at deformere et materiale til en vinkelform.

Dette sker ved påføring af kraft på et arbejdsemne. Kraften skal overstige materialets flydespænding for at opnå en plastisk deformation. Først da kan man få et varigt resultat i form af en bøjning.

Hvad er de mest almindelige bøjningsmetoder? Hvordan påvirker tilbagespringning bøjning? Hvad er k-faktor? Hvordan beregner man bøjningstillæg?

Alle disse spørgsmål behandles i dette indlæg sammen med nogle bøjningstips.

Vi har også skrevet et andet vigtigt indlæg om værktøj til kantpresser. Kendskab til værktøjerne hjælper dig med at konstruere produkter, der kan fremstilles.

- Bøjningsmetoder

- V-bøjning

- Bundbukning

- Luftbøjning

- Coining

- U-bøjning

- U-bøjematrice med hydraulisk presse -U-Bükme Kalıbı

- Strapbukning

- Strapbukning med Bystronic Brake Press fuldautomatisk

- Rullebukning

- W11 mekanisk 3-rullers symmetrisk pladerullemaskine

- Tørrebukning

- Rotary Bending

- Rolla-V-bøjning

- Bøjning af tilbageslag

- Bøjningstillæg og K-faktor

- Beregning af bøjningstillæg

- Sheet Metal Design Tips for Bending

- Minimal flangelængde

- Fasede sider

- Hulafstand fra bøjning

- Symmetri

- Nitmøtrikker

- Små flanger på store dele

- Bøjninger ved siden af hinanden

- Hold bøjningerne på samme linje

- Bøjelinjen er parallel med en side

- Bøjningsrelief

- Bøjning af en kasse

- Kontroller det flade mønster

- Tommelfingerregel for mindste bøjningsradius

- Bøjningsretning

- Hæmning

- Tænk på materialet

- Metal Bending Online

Bøjningsmetoder

Der er en hel del forskellige bøjningsmetoder til rådighed. Hver har deres egne fordele. Dilemmaet er normalt mellem at gå efter nøjagtighed eller enkelhed, mens sidstnævnte får mere brug. Enklere metoder er mere fleksible og kræver vigtigst af alt mindre forskellige værktøjer for at opnå et resultat.

V-bøjning

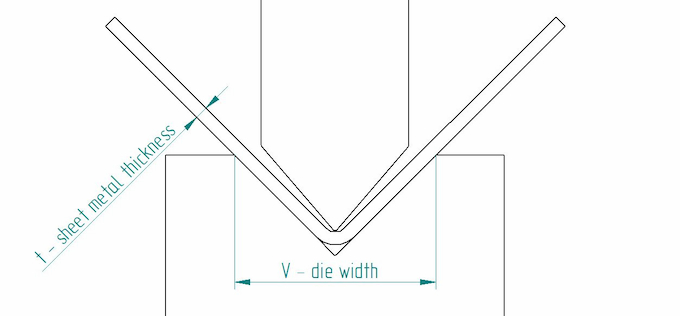

V-bøjning er den mest almindelige bøjningsmetode, der anvender et stempel og en matrice. Den har tre undergrupper – bundbukning, luftbukning og prægning. Luftbukning og bundbukning tegner sig for ca. 90 % af alle bukkeopgaver.

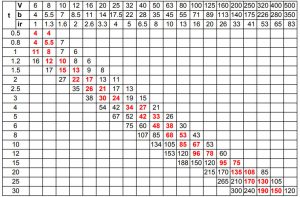

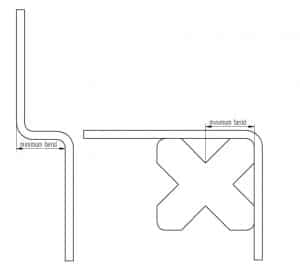

Nedenstående tabel hjælper dig med at identificere den mindste flangelængde b (mm) og indvendige radius ir (mm) i forhold til materialetykkelse t (mm). Du kan også se den matricebredde V (mm), der er nødvendig for sådanne specifikationer. Hver operation kræver en bestemt tonnage pr. meter. Dette er også vist i tabellen. Du kan se, at tykkere materialer og mindre indvendige radier kræver mere kraft eller tonnage. De fremhævede muligheder er anbefalede specifikationer for metalbukning.

Lad os sige, at jeg har en 2 mm tyk plade, og at jeg vil bukke den. For at holde det enkelt bruger jeg også en indvendig radius på 2 mm. Jeg kan nu se, at den mindste flangelængde er 8,5 mm for en sådan bøjning, så det skal jeg huske på, når jeg konstruerer. Den nødvendige matricebredde er 12 mm, og tonnage pr. meter er 22. Den laveste almindelige bænkkapacitet er omkring 100 tons. Mit arbejdsstykkes bøjelinie er 3 m, så den samlede nødvendige kraft er 3*22=66 tons. Derfor vil selv en simpel bænk med plads nok til at bøje stykker på 3 m kunne klare opgaven.

Der er dog stadig én ting, man skal huske på. Denne tabel gælder for konstruktionsstål med en flydespænding på omkring 400 MPa. Når du ønsker at bøje aluminium, kan tonnageværdien divideres med 2, da det kræver mindre kraft. Det modsatte sker med rustfrit stål – den krævede kraft er 1,7 gange højere end dem, der er vist i denne tabel.

Bundbukning

Bundbukning er også kendt som bundpresning eller bundslagning. Som navnet “bundpresning” antyder, presser stemplet metalpladen ned på matrikkens overflade, så matrikkens vinkel bestemmer den endelige vinkel på emnet. Ved bundstansning afhænger den indre radius af den vinklede plade af matrikkens radius.

Da den indre linje bliver komprimeret, skal der mere og mere kraft til for at manipulere den yderligere. Bottoming gør det muligt at udøve denne kraft, da den endelige vinkel er forudindstillet. Muligheden for at bruge mere kraft mindsker tilbagespringningseffekten og giver en god præcision.

Ved bottoming er et vigtigt skridt at beregne V-die-åbningen.

| Åbningsbredde V (mm) | ||||

| Måde/Tykkelse (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Over 10 |

| Bundbukning | 6t | 8t | 10t | 12t |

| Luftbukning | 12…15t | |||

| Konfektionering | 5t | |||

Den indre radius er eksperimentelt bevist at være omkring 1/6 af åbningsbredden, hvilket betyder, at ligningen ser således ud: ir=V/6.

Luftbøjning

Den delvise bøjning, eller luftbøjning, har sit navn fra det faktum, at arbejdsstykket faktisk ikke rører værktøjsdelene helt. Ved delvis bøjning hviler arbejdsemnet på 2 punkter, og stemplet skubber bøjningen. Udføres stadig normalt med en kantpresse, men der er ikke noget egentligt behov for en sidematrice.

Luftbukning giver stor fleksibilitet. Lad os sige, at du har en 90° matrice og et 90° stempel. Med denne metode kan du få et resultat hvor som helst mellem 90 og 180 grader. Selv om det er mindre præcist end bundbukning eller møntning, er denne form for enkelhed det smukke ved metoden. Hvis belastningen slippes, og materialets tilbageslag resulterer i en forkert vinkel, er det nemt at justere ved blot at påføre noget mere tryk.

Dette er naturligvis et resultat af en mindre nøjagtighed sammenlignet med bundstempling. Samtidig er den store fordel ved partiel bøjning, at der ikke er behov for at omrokere ved forskellige vinkelbøjninger.

Få dit tilbud på metalfremstilling på få sekunder

-

Onsalg på få sekunder

-

Korte leveringstider

-

Levering ved Fractory

Få tilbud

Coining

Coining plejede at være langt mere udbredt. Det var stort set den eneste måde at få præcise resultater på. I dag er maskinerne så godt kontrollerbare og præcise, at sådanne metoder ikke længere er så udbredte.

Coining har sit navn fra mønter, da de skal være identiske for at kunne skelne falske penge fra de ægte. Ved møntning i bøjning opnås tilsvarende præcise resultater. Hvis man f.eks. ønsker at få en 45 graders vinkel, skal man bruge et stempel og en matrice med nøjagtig samme vinkel. Der er ingen tilbagespringning at bekymre sig om.

Hvorfor? Fordi matricen trænger ind i pladen og presser en bule ind i emnet. Dette, sammen med de høje kræfter, der anvendes (ca. 5-8 gange så meget som ved delvis bukning), garanterer en høj præcision. Den gennemtrængende effekt sikrer også en meget lille indvendig radius for bøjningen.

U-bøjning

U-bøjematrice med hydraulisk presse -U-Bükme Kalıbı

U-bøjning minder i princippet meget om V-bøjning. Der er en matrice og et stempel, denne gang er de begge U-formede, hvilket resulterer i en lignende bøjning. Det er en meget enkel måde at bøje f.eks. U-kanaler i stål på, men ikke så almindelig, da sådanne profiler også kan fremstilles ved hjælp af andre mere fleksible metoder.

Strapbukning

Strapbukning er i princippet en gentagen V-bøjning. Denne metode, der også kaldes bumpbøjning, anvender mange V-bøjninger efter hinanden for at få en stor radius på dit emne. Den endelige kvalitet afhænger af antallet af bøjninger og trinnet mellem dem. Jo flere du har dem, jo glattere bliver resultatet.

Strapbukning med Bystronic Brake Press fuldautomatisk

Bumpbukning bruges i mange tilfælde. Nogle eksempler er koniske tragtendere og sneplove. Det gør bukning med stor radius mulig med almindelige værktøjer. Den nemmere opsætning giver en billigere pris, især ved små serier.

Rullebukning

Rullebukning bruges til at lave rør eller kegler i forskellige former. Kan også bruges til at lave bøjninger med stor radius, hvis det er nødvendigt. Afhængigt af maskinens kapacitet og antallet af valser kan der laves en eller flere bøjninger samtidig.

W11 mekanisk 3-rullers symmetrisk pladerullemaskine

I processen er der to drivruller og en tredje justerbar rulle. Denne bevæger sig med via friktionskræfter. Hvis emnet skal bøjes i begge ender samt i midterdelen, er der behov for en ekstra operation. Dette sker på en hydraulisk presse eller kantpresse. Ellers ender detaljernes kanter med at blive flade.

Tørrebukning

Tørrebukning, eller kantbukning, er en anden måde at bøje pladekanter på. Det er vigtigt at sørge for, at pladen skubbes korrekt på tørreformen. Som følge heraf bestemmer tørreformen også bøjningens indre radius. Spændet mellem wipe matricen og stemplet spiller en vigtig rolle for at få et godt resultat.

Rotary Bending

Rolla-V-bøjning

En anden måde at bøje kanter på er gennem rotary bending. Den har en stor fordel i forhold til tørbøjning eller V-bøjning – den ridser ikke materialets overflade. Faktisk findes der specielle polymerværktøjer til rådighed for at undgå enhver form for værktøjsmærkning, for slet ikke at tale om ridser. Roterende bøjere kan også bøje skarpere hjørner end 90 grader. Dette hjælper meget med sådanne almindelige vinkler, da tilbagespring ikke længere er et problem.

Den mest almindelige metode er med 2 ruller, men der er også muligheder med én rulle. Denne metode er også velegnet til fremstilling af U-kanaler med flanger, der ligger tæt på hinanden, da den er mere fleksibel end andre metoder.

Hvis du også gerne vil læse om metoder til bukning af stålrør, har vi det dækket sammen med rørbukkemaskiner.

Bøjning af tilbageslag

Når man bukker et emne, vil det naturligt springe lidt tilbage, efter at belastningen er løftet. Derfor skal der kompenseres for det, når der bøjes. Emnet bøjes ud over den ønskede vinkel, så det tager den ønskede form efter tilbagespringning.

En anden ting, man skal være opmærksom på her, er bøjningsradius. Jo større den indvendige radius er, jo større er tilbagespringningseffekten. Et skarpt stempel giver en lille radius og afhjælper tilbagestrømningen.

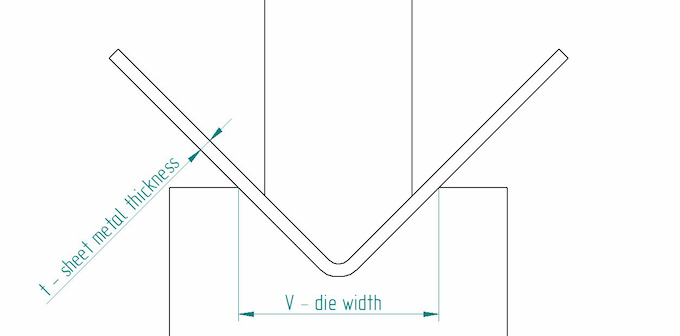

Hvorfor opstår tilbagestrømning? Når dele bøjes, er bøjningen opdelt i to lag med en linje, der adskiller dem – den neutrale linje. På hver side foregår der en anden fysisk proces. På “indersiden” bliver materialet komprimeret, på “ydersiden” bliver det trukket. Hver type metal har forskellige værdier for de belastninger, de kan tåle, når de komprimeres eller trækkes. Og et materiales trykstyrke er langt overlegen i forhold til trækstyrken.

Dermed er det vanskeligere at opnå permanent deformation på indersiden. Det betyder, at det sammenpressede lag ikke bliver permanent deformeret og forsøger at genvinde sin tidligere form, når belastningen er løftet.

Bøjningstillæg og K-faktor

Hvis du designer dine bøjede pladedele i CAD-software, der har et særligt plademiljø, skal du bruge det. Der er en grund til, at det findes. Når du laver bøjninger, tager det hensyn til materialespecifikationer. Alle disse oplysninger er nødvendige, når du laver et fladt mønster til laserskæring.

Medmindre du bruger vores fremstillingstjeneste, hvor CAD-modeller accepteres til produktion, skal du blive ved med at producere disse flade mønstertegninger.

Hvis du selv laver dine flade mønstertegninger, er der noget, du skal vide. Bøjning forlænger materialet. Det betyder, at den neutrale linje eller akse, som vi talte om i afsnittet om tilbagespænding, ikke rigtig ligger midt i materialet. Men det flade mønster skal formes i overensstemmelse med den neutrale linje. Og for at finde dens position kræves k-faktor.

K-faktor er en empirisk konstant, hvilket betyder, at dens værdi blev bestemt ved afprøvning. Den varierer alt efter materiale, dets tykkelse, bøjningsradius og bøjningsmetode. Dybest set forskyder k-faktoren den neutrale linje for at give et fladt mønster, der afspejler virkeligheden. Ved at bruge den får du bøjningstillægget, som i det væsentlige er længden af den bøjede neutrale akse.

K-faktorformel:

k – k-faktor, konstant; ir – indvendig radius (mm); t – pladetykkelse (mm)

Bøjningstillægsformler:

For bøjninger mellem 0 og 90 grader er formlen som følger:

ß – bøjningsvinkel (°)

For bøjninger mellem 90 og 165 grader er formlen:

For bøjninger over 165° er det ikke nødvendigt at beregne bøjningstillæg, da den neutrale akse stort set forbliver i midten af detaljen.

Beregning af bøjningstillæg

Lad os sige, at du har en del, der svarer til den på billedet ovenfor – den har et lige ben på 20 mm og et andet på 70 mm. Bøjningsvinklen er 90°, pladetykkelsen 5 mm, og den indvendige radius er 6 mm. Vi ønsker at kende den endelige længde af detaljen. Først skal vi starte med k-faktoren:

![]()

En anden måde at bestemme k-faktoren på, er ved at følge “tommelfingerreglen”. Vælg blot en k-faktor i overensstemmelse med dit materiale fra nedenstående tabel. Dette giver resultater, der er nøjagtige nok til de fleste tilfælde.

Nu kan vi gå videre til bøjningstillægget:

For den endelige længde lægger vi blot de to benlængder til bøjningstillægget:

![]()

Sheet Metal Design Tips for Bending

Så jeg talte med vores erfarne salgsingeniør, der ved en del om bøjning af metalplader. Han lyste op og besluttede sig for at udnytte muligheden for at dele sin indsigt i pladebøjning fuldt ud. Således kom han med en liste over almindelige fejl og løsningerne til at undgå dem.

Minimal flangelængde

Der findes en mindste flangelængde, som allerede nævnt tidligere. Se bøjningskraftdiagrammet for vejledning. I henhold til tykkelse vælges matricebredden. Hvis du konstruerer en for kort flange, vil den “falde” akavet ned i sprækken, og du får ikke det ønskede resultat.

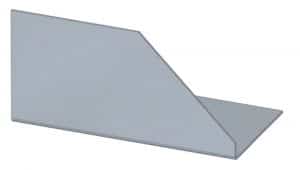

Fasede sider

Hvis du ønsker at lave en flange, der har en eller to ender faset, gælder den tidligere regel om en minimumsflangelængde stadig. Affasningerne skal give plads nok til at udføre ordentlige bøjninger, ellers vil det bare se deformeret ud, og ingen er rigtig tilfredse.

Hulafstand fra bøjning

Hvis hullerne er for tæt på bøjningen, kan de blive deformeret. Runde huller er ikke så problematiske som andre typer, men dine bolte passer måske stadig ikke igennem. Igen, se bøjningskraftdiagrammet for minimumsflangeafstande, og sæt hullerne længere væk end minimumskravet.

Symmetri

Der ligger en stor fare i at lave dele, der er næsten symmetriske. Hvis det er muligt, så gør det symmetrisk. Hvis det er næsten symmetrisk, kan bøjningspressens operatør blive forvirret. Resultatet? Din del vil blive bøjet i den forkerte retning.

Symmetrien kan ikke garanteres i alle tilfælde, men sørg da for, at det er let forståeligt, hvordan fremstillingen skal foregå.

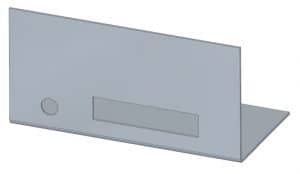

Nitmøtrikker

Hvis du bruger nitmøtrikker i nærheden af bukkelinjen, er det kendt, at det er godt at indsætte dem før bukning for at sikre anvendeligheden af den. Efter bøjning kan hullerne blive deformeret. Sørg alligevel for, at møtrikkerne ikke vil være i vejen for værktøjet, når de bøjes.

Små flanger på store dele

Det er bedre at udelade små flanger med store og tunge dele. Det gør fremstillingen meget vanskelig, og der kan være behov for manuelt arbejde. Men det koster mere end simpel bearbejdning. Derfor er det klogere at vælge en alternativ løsning, hvis det er muligt.

Bøjninger ved siden af hinanden

Hvis du ønsker at inkludere på hinanden følgende bøjninger, skal du kontrollere, om det er muligt. Der opstår et problem, når du ikke kan passe den allerede bøjede del på matricen. Hvis dine bøjninger vender i samme retning – en U-bøjning – er det en almindelig regel at konstruere den mellemliggende del så lang som flangerne.

Hold bøjningerne på samme linje

Det er bedst at holde bøjningerne på samme linje, hvis du har flere flanger efter hinanden. Med dette i tankerne kan du holde antallet af operationer på et minimum. Ellers skal operatøren efterjustere delene for hver enkelt bøjning, hvilket betyder mere tid og flere penge.

Bøjelinjen er parallel med en side

Som overskriften siger. Der skal være en parallel side til din bøjningslinje af hensyn til positioneringen. Hvis ikke, er det en sand hovedpine at justere emnet, og du kan ende med et utilfredsstillende resultat.

Bøjningsrelief

For at få det bedste resultat er det tilrådeligt ikke kun at lave et lille laserskåret snit, men en egentlig udskæring på siderne af den flange, der skal være – et bøjningsrelief. Bredden af et sådant snit bør være over materialetykkelsen. Dette sikrer, at der ikke opstår nogen rifter eller deformationer i den endelige bøjning. En anden god praksis her er at inkludere små radier til bøjningsreliefferne, da de også aflaster materialespændingen.

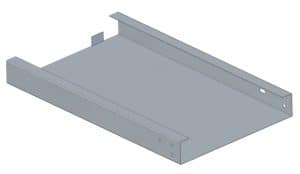

Bøjning af en kasse

Ved bukning af en kasse bør der efterlades små mellemrum mellem flangerne. Ellers kan den sidste bøjning styrte ind i de eksisterende og ødelægge hele konstruktionen.

Kontroller det flade mønster

En ting, du skal huske på, er at skifte din CAD-visning til fladt mønster fra tid til anden. Der er mange fordele ved det. For det første kan du, hvis du lader dig rive med i dine flanger, ende op med noget, der ikke kan eksistere i fladt mønster. Det, der ikke kan eksistere i fladt mønster, kan ikke eksistere på nogen anden måde.

Måler layoutet. Måske kan du justere designet, så det passer optimalt. Prøv at undgå at gå efter et større ark, hvis den mindre størrelse er inden for rækkevidde. Måske kan du få plads til 2 stykker på samme ark, hvis du bare smider et par millimeter af? Det vil afspejle sig i det endelige prisoverslag.

Tommelfingerregel for mindste bøjningsradius

Hold det enkelt. Hvad kunne være mere simpelt end at vælge den indre radius (ir) lige så meget som materialetykkelsen. Derved undgår man senere problemer, overtænkning og dumme fejltagelser. Hvis du falder under denne værdi, kan du få problemer på din vej. Større radius vil blot gøre nogle andre beregninger lidt vanskeligere.

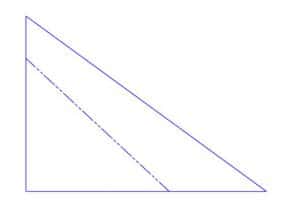

Bøjningsretning

Du bør ikke designe dine bøjninger i samme retning som materialets valsning blev udført. Dette er især vigtigt med aluminium og Hardox. Selvfølgelig kender vi alle aluminiumskappen med 4 sider, der betyder bøjningsoperationer i modsætning til det, vi foreslår. Alligevel er det bedre at undgå det, hvis det er muligt. Resultatet kan være ujævne overflader eller endog revner.

Selv om produktionsingeniørerne sørger for at lægge mærke til disse ting, er det godt at lægge mærke til det selv. Det hjælper med at tage højde for materialeforbruget.

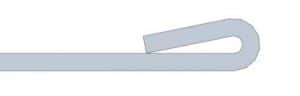

Hæmning

Hvis du ønsker at forstærke kanterne på din metalplade, er hømning en god mulighed. Alligevel er der nogle råd, der gælder. Det er bedre at efterlade en lille radius inden for falsen. Det kræver stor kraft og tonnage at knuse radius helt og aldeles. Desuden bringer det materialet i fare for at revne. At efterlade en radius afhjælper derimod denne fare.

Tænk på materialet

De almindelige tynde 1…3 mm konstruktionsstålplader kan stort set tåle hvad som helst. Derefter skal du lave din research. Nogle materialer er meget mere lunefulde, hvad angår den måde, de håndteres på. At få et godt resultat afhænger af din viden og af den hjælp, som din produktionsingeniør er i stand til at give.

Metal Bending Online

Fractory tilbyder de førnævnte muligheder på en webbaseret platform. Det er meget nemt at få et online tilbud på bukning, du skal blot uploade dine STEP-filer på vores platform, og vi kontakter dig inden for 24 timer med det endelige tilbud.

Du kan selvfølgelig også levere en DXF-tegning af det flade mønster for at få en automatiseret pris på skæreproceduren. Dette kan hjælpe dig med at optimere designet og tilnærmelse af den endelige pris.

Vores muligheder:

Maximal kraft: 1000 tons

Maximal bøjelinjelængde: 7200 mm

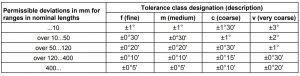

Hvis der ikke er ekstra krav fra kunden, gælder ISO-standardtolerancer for vores produkter. Bøjningstolerancer er vist i tabellen ovenfor.