Baggrund

Keramik er ler, der modelleres, tørres og brændes, normalt med en glasur eller finish, til et fartøj eller et dekorativt objekt. Ler er et naturprodukt, der er gravet ud af jorden, og som er nedbrudt fra sten i jordskorpen gennem millioner af år. Nedbrydningen sker, når vand eroderer klippen, nedbryder den og aflejrer dem. Det er vigtigt at bemærke, at et lerlegeme ikke er det samme som ler. Lerlegemer er ler blandet med tilsætningsstoffer, der giver leret forskellige egenskaber, når det bearbejdes og brændes; keramik er således ikke fremstillet af råt ler, men af en blanding af ler og andre materialer.

Pottemageren kan forme sit produkt på en af mange måder. Leret kan modelleres i hånden eller ved hjælp af en pottemagerhjulet, det kan blive rystet ved hjælp af et værktøj, der kopierer formen af en mastermodel på et produktionsstykke, det kan blive hældt i en form og tørret, eller det kan blive skåret eller stemplet i firkanter eller plader. Metoderne til at forme keramik er lige så forskellige som de håndværkere, der skaber dem.

Keramik skal brændes ved en temperatur, der er høj nok til at modne leret, hvilket betyder, at den høje temperatur hærder stykket, så det kan holde på vandet. En integreret del af denne brænding er tilsætningen af flydende glasur (den kan være malet på eller dyppet i glasuren) til overfladen af den ubrændte potte, som ændrer den kemiske sammensætning og smelter sammen med overfladen af den brændte potte. Herefter kaldes keramikken glasagtig, hvilket betyder, at den kan holde på vand.

Historie

Pottemagere har formet kar af lerlegemer i millioner af år. Da nomadefolket slog sig ned og opdagede ilden, var brændingen af lerkrukker ikke langt bagefter. Pinch potter, der er lavet af kugler af ler, som fingre eller tommelfingre er sat ind i for at lave åbningen, kan have været det første keramikværk. Spulepotter, der er lavet af lange ruller af ler, som er blandet sammen, var ikke langt bagefter. Disse første krukker blev brændt ved lave temperaturer og var derfor skrøbelige og porøse. De gamle pottemagere løste delvist dette problem ved at polere overfladerne med en sten eller hårdt træ før brændingen. Disse ved lav temperatur brændte krukker blev sorte af disse brande. Dekoration var generelt et resultat af indsnit eller indsættelse af værktøj i blødt ler. De tidlige pottemagere skabte genstande, der kunne bruges til praktiske formål, samt genstande, der repræsenterede deres frugtbarhedsguder.

Civilisationerne i det gamle Egypten og Mellemøsten anvendte ler til bygning og husholdningsbrug så tidligt som 5000 f.Kr. Omkring 4000 f.Kr. var de gamle egyptere involveret i keramik i meget større skala. De brugte finere ler og brændte stykkerne ved meget højere temperaturer i tidlige ovne, der fjernede krukkerne fra den direkte ild, så de ikke blev sortbrændte af ilden. Teglsten af ler blev også brugt som byggemateriale. De gamle kinesere fremstillede sort keramik i 3500 f.Kr. med rund bund og flettede dekorationer. Tættere på 1000 f.Kr. brugte kineserne potteskive og udviklede mere sofistikerede glasurer. Deres keramik var ofte en del af begravelsesceremonierne. I det første årtusinde f.Kr. begyndte grækerne at smide potter på hjul og skabe udsøgte former. Præcolombienserne, de gamle iberiske folk, de gamle romere (som formede keramik med opvoksede dekorationer) og de gamle japanere skabte alle smukt keramik til husholdningsbrug og til religiøse formål.

Indtil midten af det 18. århundrede solgte de europæiske pottemagere generelt små mængder af færdige varer på et marked eller gennem købmænd. Hvis de ønskede at sælge mere, tog de flere varer med til markedet. Britiske produktionskeramikere eksperimenterede imidlertid med nye kropstyper, perfektionerede glasurer og tog imod ordrer på produkter, der blev fremstillet på fabrikker, i stedet for at bringe færdige varer ud til forbrugerne. I slutningen af det 18. århundrede fulgte mange andre pottemagere trop og eksperimenterede med alle mulige nye former for glasurer og glasurtyper. Der blev brugt støbeforme til at fremstille store mængder af ensartede produkter, så forbrugeren kunne være sikker på, at stykket havde samme udseende.

Råmaterialer

Det primære mineral er kaolinit; ler kan generelt beskrives som 40 % aluminiumoxid, 46 % siliciumoxid og 14 % vand. Der findes to typer ler, primær og sekundær ler. Primært ler findes samme sted som den bjergart, det stammer fra – det er ikke blevet transporteret af vand eller gletsjer og er således ikke blevet blandet med andre former for sediment. Primært ler er tungt, tæt og rent. Sekundært eller sedimentært ler er dannet af lettere sediment, der er blevet transporteret længere væk i vandet og aflejret. Dette sekundære ler, der er en blanding af sediment, er finere og lettere end det primære ler. Forskellige tilsætningsstoffer giver leret forskellige egenskaber. Leret leveres til en pottemager i en af to former – som pulver, der skal tilsættes vand, eller som vand, der allerede er tilsat. Store fabrikker køber leret i store mængder som tørt materiale og fremstiller hver dag et lerparti efter behov.

Denne smukke, kraftige tekande i stentøj er et værk af Josiah Wedgwood and Co. i Staffordshire, England, måske det mest kendte af de britiske keramikfirmaer i det nittende århundrede. Tepotter og tilhørende kopper blev meget populære omkring midten af 1700-tallet på grund af den betydning, som “te” og ceremonien i forbindelse hermed fik i takt med udviklingen. Således var en grundpille for bærere i det attende århundrede tepotter og koppesæt.

Josiah Wedgwood var ikke tilfreds med blot at levere keramik ret tilfældigt. Han vidste, at der var et stort marked for attraktivt keramik af høj kvalitet, og han ville helt sikkert gøre sit bedste for at regulere produktet og udvikle nogle nye produkter, som folk bare måtte have. Han var en af de første pottemagere, der solgte sine varer på forhånd gennem ordrer og dermed skabte et prøveprodukt eller et “lagerprodukt”. Da hans produkter skulle være ensartede, udviklede han glasurer, der kunne give ensartede resultater, og han opdelte arbejdsprocessen i mange forskellige trin, så en enkelt arbejder ikke ville have en enorm indflydelse på det færdige produkt. Særligt vigtigt for Wedgwood var modelbyggerens og kunstnerens arbejde, som lavede prototypeformer og designs for Wedgwood. Wedgwood opdagede, at disse kunstnere kunne levere designs til nyt keramik, der så antikke ud, og disse neoklassiske stykker var hovedhjørnestenen i hans forretning i mange år.

Nancy EV Bryk

Glasurer består af materialer, der smelter sammen under brændingen og gør krukken glasagtig eller uigennemtrængelig for væsker. (Keramikingeniører definerer glasagtig som en gryde, der har en vandabsorberingsgrad på under 0,5 %). Glasurer skal indeholde tre elementer: silica, det glasagtige element (der omdanner den rå keramik til en glasagtig form), som findes i formalet og brændt flint og kvarts; flusmiddel, som smelter glasuren sammen med leret; og ildfast materiale, som hærder og stabiliserer glasuren. Farven fås ved at tilsætte et metaloxid, herunder antimon (gule farver), kobber (grøn, turkis eller rød), kobolt (sort), krom (grønne farver), jern, nikkel, vanadium osv. Glasurer købes normalt i tør form af produktionskeramikere. Glasurerne afvejes og kommes i en kuglemølle sammen med vand. Glasuren blandes i kuglemøllen, og glasuren males for at reducere størrelsen af de naturlige partikler i glasuren.

Design

På keramikfabrikker findes kunstdirektører, hvis opgave det er at udtænke salgbare varer til keramikvirksomheden. Generelt udvikler eller skaber kunstdirektøren i samarbejde med marketingfolk en idé til en ny kreation. (Det er interessant, at mange keramikvirksomheder reproducerer gamle former, der var populære for årtier siden, f.eks. farvestrålende Fiesta Ware, så nyt design er ikke nødvendigt eller ønskeligt i alle tilfælde). Den kunstneriske leder arbejder derefter sammen med en lermodellist, som fremstiller en original form af kreationen efter den kunstneriske leders specifikationer. Hvis formen anses for at være egnet til produktion, fremstiller støberiet en gipsmodel til jiggermaskinen (som i det væsentlige tegner en masterform på et produktionsstykke) eller et hulrum, hvori der hældes ler for at danne et produktionsstykke.

Fremstillingsprocessen

Blanding af leret

- 1 Leret ankommer med lastbil eller jernbane i pulverform. Pulveret fugtes med vand og blandes i en stor tank med en skovl, der kaldes en blunger. Flere spindler blander og blander leret igen og igen, så vandet fordeles jævnt. En typisk batch, der blandes hos en stor produktionskrukkefabrik, er på 45 400 kg, og de blander ofte to batches på en enkelt dag. På dette tidspunkt består opslammet af ca. 30 % vand.

- 2 Dernæst filtreres opslæmningen. En anordning presser gyllen mellem poser eller filtre (ligesom en ciderpresse) for at tvinge overskydende vand ud. Det resulterende ler er tykt og ret tørt og kaldes nu kage og har et vandindhold på ca. 20 %.

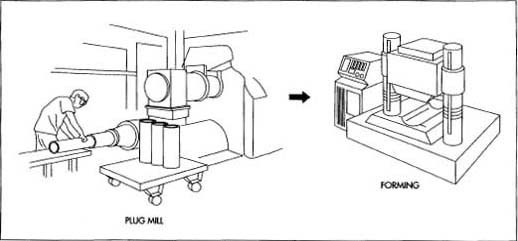

- 3 Kagen lægges derefter i en propmølle, hvori leret hakkes i fine stykker. Denne hakning afpudser leret, idet pumper suger de luftlommer ud, der bliver blotlagt ved denne proces. Kagen formes derefter til cylindre, som nu er klar til at blive støbt eller formet.

Jiggering

- 4 Den hurtigste måde at fremstille en regelmæssig, hul krukke på er ved hjælp af en jiggeringmaskine. Derfor fremstilles hule varer som f.eks. vaser i vid udstrækning på jiggermaskiner. De lercylindre, der er fremstillet i propmøllen, sendes til jiggermaskinen. For at fremstille en vase slippes en våd lercylinder ned på jiggermaskinen ved hjælp af en sugearm, som placerer leret i en gipsform. Derefter kommer en metalarm ned i den våde lercylinder og tvinger den mod gipsformens indervæg, hvorved den nye beholder dannes. Gipsformen med vådt ler

Når grøngodset er blevet formet, glaseres det og brændes derefter, hvorved der skabes keramik.

Når grøngodset er blevet formet, glaseres det og brændes derefter, hvorved der skabes keramik.indvendigt, løftes derefter af maskinen og sættes i tørretumbler. Efterhånden som leret opvarmes og tørrer lidt, trækker det nye, våde ler sig fra gipsformen og kan således let fjernes. Fabrikken skal således have tusindvis af gipsforme for at kunne fremstille disse vaser eller andre hule genstande, da der bruges en gipsform til at fremstille hvert nyt kar. Fabrikken kan være i stand til at fremstille op til 9 stykker keramik på et enkelt minut.

- 5 En maskine fjerner de ru kanter fra det støbte stykke. De rensede stykker placeres på et bånd, der bevæger sig kontinuerligt, og som fører til tunneltørrere, der opvarmer stykkerne og reducerer vandindholdet til under 1 % fugt inden glasering og brænding.

Slipsestøbning

- 6 Keramik med delikat eller indviklet silhuet formes ofte ved hjælp af slikstøbning. En hældbar slimet eller opslæmning hældes i en todelt gipsform, overskuddet hældes ud, og slimet får lov til at stivne og tørre. Gipsformen suger noget af det overskydende vand op og er med til at fremskynde tørringsprocessen. Gipsformen åbnes, når det grønne stykke (det ikke-dekorerede lerstykke, der stadig er lidt vådt) er stiv nok, og når det renses for ru kanter og sømme fra formen, og det glittede grønne stykke er klar til at tørre i de opvarmede tørreapparater.

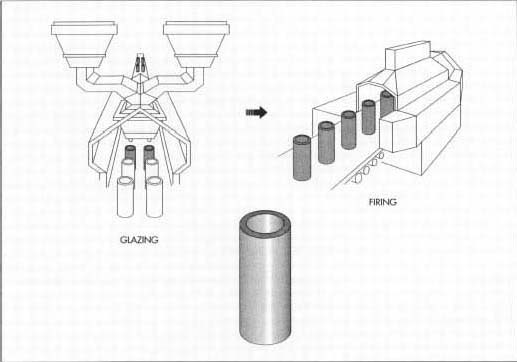

Glasering

- 7 Når stykkerne er blevet tørret, er de klar til at blive glaseret. Stykkerne kan dækkes helt med én farve glasur ved at blive kørt under et vandfald af glasur, der dækker hvert enkelt stykke fuldstændigt, eller stykkerne kan sprøjtes med glasur. Dybe hule genstande, f.eks. vaser, skal spules med glasur i hånden for at sikre, at de er helt dækket på indersiden. Glasur påføres normalt med en tykkelse på 0,006-0,007 in (0,015-0,017 cm). Andre stykker kan være mere dekorativt glaserede. Nogle stykker er trykt med serigrafi, andre har et dekorativt dekal påført i hånden, andre kan have linjer eller koncentriske ringe påført af maskiner, og endnu andre kan være malet i hånden.

Brænding

- 8 Ovnene kan opvarmes med gas, kul eller elektricitet. En stor produktionskrukkefabrik bruger tunnelovne, der fyres med naturgas. Store vogne (ca. 1,5 m i kvadrat og næsten 1,5 m i højden) lastes med ubrændt keramik og sendes til ovnene, hvor der brændes ca. 20 000 dusin stykker keramik på en enkelt uge. Nyere ovne kører ved højere temperaturer end ældre ovne og kræver en kortere brændingstid – ved en temperatur på ca. 1 260° C (2 300° F) forbliver krukkerne i ovnene i ca. 5 timer – hvilket gør det muligt for fabrikkerne at flytte stykker hurtigere gennem produktionen.

Ovnen ændrer glasuren til en glasagtig belægning, som er med til at gøre krukken næsten uigennemtrængelig for væske. Produktionskeramik i én farve kræver kun én brænding med de nye ovne og glasurer. (Mange glasurer kræver, at grøngodset brændes én gang og gøres til en bisque eller en mat hvid, hård krop, hvorefter det glaseres og brændes igen; dette er dog ikke nødvendigt med nogle af de nye produktionsglasurer).

- 9 Den uglaserede fod (eller bund) af keramikken poleres på en maskine med en rengøringspude. Stykket lægges derefter i en beholder og sendes til emballering, klar til at blive sendt ud til salg.

Kvalitetskontrol

Alle råmaterialer kontrolleres i forhold til virksomhedens fastsatte standarder. Ler skal indeholde de ingredienser, der kræves af produktet og er bestilt af virksomheden. Glasurer skal være så rene som muligt og kontrolleres med hensyn til korrekt nuance, viskositet, tyngde osv. Ovntemperaturen skal overvåges nøje med varmekegler og termokobler osv. Og hvert enkelt menneske, der er involveret i produktionen, bruger sine øjne til at overvåge, at der ikke produceres mindre gode produkter.

Biprodukter/affald

Der er ingen skadelige biprodukter som følge af produktionen af keramik. Lerrester og ufuldkomne stykker, der produceres ved hjælp af en jævningsmaskine eller ved glittestøbning, kan genblandes og genbruges. Glasurer skal være blyfri som krævet af Food and Drug Administration (FDA), og glasurerne testes internt for at sikre FDA, at de hverken indeholder cadmium eller bly. Alle glasurer kan berøres af menneskehånden og er ikke skadelige i rå tilstand.

Hvor kan man få mere at vide

Bøger

Barber, Edwin Atlee. The Pottery and Porcelain of the United States. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics (Den store bog om keramik). New York: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk