Baggrund

Trækul er et ønskværdigt brændsel, fordi det giver et varmt, langvarigt og næsten røgfrit bål. Det kombineres med andre materialer og formes til ensartede klumper kaldet briketter og er populært anvendt til udendørs madlavning i USA. Ifølge barbecue Industry Association købte amerikanerne 883.748 tons kulbriketter i 1997.

Grundlæggende trækul fremstilles ved afbrænding af et kulstofrigt materiale som f.eks. træ i en atmosfære med lavt iltindhold. Ved denne proces fjernes den fugt og de flygtige gasser, der var til stede i det oprindelige brændstof. Det forkullede materiale, der fremkommer, brænder ikke blot længere og mere stabilt end helt træ, men er også meget lettere (en femtedel til en tredjedel af den oprindelige vægt).

Historie

Trækul er blevet fremstillet siden forhistorisk tid. For ca. 5.300 år siden omkom en ulykkelig rejsende i de tyrolske alper. Da hans lig for nylig blev bjærget fra en gletsjer, fandt forskerne ud af, at han havde båret en lille kasse med forkullede træstykker, der var pakket ind i ahornblade. Manden havde ikke noget værktøj til at tænde ild, f.eks. flintesten, med sig, så det ser ud til, at han i stedet har haft glødende trækul med sig.

Så meget som for 6.000 år siden var trækul det foretrukne brændstof til smeltning af kobber. Efter opfindelsen af højovnen omkring 1400 e.Kr. blev trækul brugt i stor udstrækning i hele Europa til jernsmeltning. I det 18. århundrede førte udtynding af skovene til, at man foretrak koks (en kulbaseret form for trækul) som alternativt brændsel.

Rigelige skove i det østlige USA gjorde trækul til et populært brændstof, især til smedning. Det blev også brugt i det vestlige USA gennem slutningen af 1800-tallet til udvinding af sølv fra malm, til brændstof til jernbaner og til opvarmning af boliger og erhvervsområder.

Trækulets overgang fra opvarmning og industrielt brændsel til et rekreativt madlavningsmateriale fandt sted omkring 1920, da Henry Ford opfandt trækulsbriketten. Ikke alene lykkedes det Ford at gøre rentabel brug af det savsmuld og affaldstræ, der blev produceret i hans bilfabrik, men hans sidegevinst tilskyndede også til rekreativ brug af biler til picnicudflugter. Grillgrill og Ford Charcoal blev solgt hos virksomhedens bilforhandlere, hvoraf nogle afsatte halvdelen af deres plads til forretningen med madlavningsartikler.

Historisk set blev trækul fremstillet ved at stable træ i en kegleformet bunke og dække den med jord, græstørv eller aske, idet der blev efterladt luftindtagshuller i bunden af bunken og en skorstensåbning i toppen. Træet blev antændt og fik lov til at brænde langsomt; derefter blev lufthullerne dækket til, så bunken kunne køle langsomt af. I mere moderne tider blev den engangs-kulbrændeovn erstattet af en sten-, tegl- eller betonovn, som kunne rumme 25-75 kord træ (1 kord = 4 fod x 4 fod x 8 fod). Et stort parti kan brænde i tre til fire uger og tage syv til ti dage at afkøle.

Denne metode til fremstilling af trækul giver anledning til en betydelig mængde røg. Faktisk signalerer ændringer i farven på røgen overgange til forskellige stadier i processen. I første omgang indikerer dens hvidlige nuance tilstedeværelsen af damp, da vanddampene drives ud af træet. Som andre trækomponenter såsom

Harpikser og sukkerstoffer brænder, og røgen bliver gullig. Til sidst ændrer røgen sig til et blåligt skær, hvilket indikerer, at forkullingen er afsluttet; dette er det rette tidspunkt at slukke ilden og lade ovnens indhold køle af.

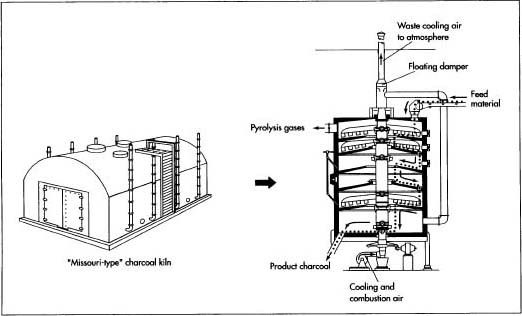

En alternativ metode til fremstilling af trækul blev udviklet i begyndelsen af 1900-tallet af Orin Stafford, som derefter hjalp Henry Ford med at etablere sin virksomhed med briketter. Denne metode, der kaldes retortmetoden, indebærer, at træet passerer gennem en række ildsteder eller ovne. Det er en kontinuerlig proces, hvor træet konstant kommer ind i den ene ende af en ovn, og det forkullede materiale forlader den anden ende; i modsætning hertil brænder den traditionelle ovnproces træet i separate partier. Der udsendes stort set ingen synlig røg fra en retort, fordi det konstante outputniveau effektivt kan behandles med emissionsbegrænsende anordninger som f.eks. efterbrændere.

Råmaterialer

Trækulsbriketter fremstilles af to primære ingredienser (som udgør ca. 90 % af det endelige produkt) og flere mindre vigtige ingredienser. Den ene af de primære ingredienser, kaldet kul, er grundlæggende det traditionelle trækul, som beskrevet ovenfor. Den er ansvarlig for brikettens evne til at antænde let og til at give den ønskede trærøgsmag. Det mest ønskelige råmateriale til denne komponent er hårdttræer som f.eks. bøg, birk, ahorn, hickory og eg. Nogle producenter anvender også nåletræer som fyrretræ eller andre organiske materialer som frugtkerner og nøddeskaller.

Den anden primære ingrediens, der bruges til at producere en høj temperatur og langvarig ild, er kul. Der kan anvendes forskellige typer kul, lige fra subbituminøst brunkul til antracit.

Mindre ingredienser omfatter et bindemiddel (typisk stivelse fremstillet af majs, milo eller hvede), et accelerationsmiddel (f.eks. nitrat) og et middel til hvidning af asken (f.eks. kalk), der gør det muligt for baggårdsgrilleren at vide, hvornår briketterne er klar til at blive kogt over.

Fremstillingsprocessen

Det første trin i fremstillingsprocessen er at forkulle træet. Nogle producenter anvender ovnmetoden (batch), mens andre anvender retortmetoden (kontinuerlig).

Forkulning af træet

- 1 (Batch-proces) Det tager en dag eller to at fylde en betonovn af typisk størrelse med ca. 50 cords træ. Når ilden startes, er luftindtagsportene og udluftningsventilerne helt åbne for at suge nok ilt ind til at producere en varm ild. I løbet af den ugelange brændeperiode justeres åbninger og ventiler for at opretholde en temperatur på ca. 450-510° C (840-950° F). Ved afslutningen af den ønskede brændeperiode lukkes luftindtagsportene; udluftningsventilerne lukkes en time eller to senere, efter at røgen er ophørt, for at undgå trykopbygning i ovnen. Efter en to ugers afkølingsperiode tømmes ovnen, og det forkullede træ (char) pulveriseres.

- 2 (Kontinuerlig proces) Træet sorteres (brydes i stykker med den rette dimension) i en hammermølle. En partikelstørrelse på ca. 3 mm (0,1 tommer) er almindelig, selv om den nøjagtige størrelse afhænger af den anvendte trætype (f.eks. bark, tørt savsmuld, vådt træ). Træet passerer derefter gennem en stor tromletørrer, som reducerer dets vandindhold med ca. halvdelen (til ca. 25 %). Derefter føres det ind i den øverste del af en ovn med flere ildsteder (retort).

Udvendigt ligner retorten en stålsilo, der er 12,2-15,2 m høj og har en diameter på 6,1-9,14 m (20-30 ft). Indvendigt indeholder den en stak af ildsteder (tre til seks, afhængigt af den ønskede produktionskapacitet). Det øverste kammer har den laveste temperatur på ca. 275° C (525° F), mens det nederste kammer brænder ved ca. 650° C (1 200° F). Ekstern varme fra olie- eller gasfyrede brændere er kun nødvendig i ovnens begyndelses- og slutfase; på de mellemliggende trin brænder de udviklende trægasser og leverer tilstrækkelig varme til at opretholde det ønskede temperaturniveau.

Inden for hvert kammer omrøres træet af fletarme, der strækker sig ud fra en midteraksel, som løber lodret gennem hele retorten. Denne langsomme omrøringsproces (1-2 omdrejninger pr. minut) sikrer en ensartet forbrænding og bevæger materialet gennem retorten. På de skiftende niveauer skubber flettearmene det brændende træ enten mod et hul omkring den centrale aksel eller mod åbninger omkring den ydre kant af gulvet, så materialet kan falde ned til det næste lavere niveau. Når det ulmende kul kommer ud af det sidste kammer, slukkes det med en koldtvandsspray. Det kan derefter anvendes straks, eller det kan opbevares i en silo, indtil der er brug for det.

En typisk retort kan producere ca. 2,5 tons kul i timen.

Carbonisering af kul

- 3 Lavere kulkvaliteter kan også carboniseres med henblik på anvendelse til trækul. Knust kul tørres først og opvarmes derefter til ca. 1.100° F (590° C) for at fordrive de flygtige bestanddele. Efter at være blevet luftkølet opbevares det, indtil det skal bruges.

Brikettering

- 4 Trækul og mindre ingredienser, f.eks. stivelsesbindemiddel, føres i de rette proportioner ind i en padleblander, hvor de blandes grundigt. På dette tidspunkt har materialet et vandindhold på ca. 35 %, hvilket giver det en konsistens, der minder lidt om fugtig muldjord.

- 5 Det blandede materiale falder ned i en presse bestående af to modsatrettede valser med fordybninger i briketstørrelse. På grund af vandindholdet, bindemidlet, temperaturen (ca. 105° F eller 40° C) og presset fra valserne holder briketterne deres form, når de falder ud af bunden af pressen.

- 6 Briketterne falder ned på et transportbånd, som fører dem gennem en enkelttørrer, der opvarmer dem til ca. 275° F (135° C) i tre til fire timer, hvorved deres vandindhold reduceres til ca. 5 %. Briketter kan produceres med en hastighed på 1-9 tons pr. time. Briketterne sækkes enten straks i sække eller opbevares i siloer for at afvente den næste planlagte emballeringskørsel.

Sækkeføring

- 7 Hvis der produceres “instant-light”-briketter, forstøves et kulbrinteopløsningsmiddel og sprøjtes på briketterne før sækkeføring.

- 8 Trækulsbriketter pakkes i en række forskellige posestørrelser, fra 4-24 lb. Nogle små, praktiske pakninger er fremstillet således, at forbrugeren blot kan tænde ild til hele posen uden først at fjerne briketterne.

Biprodukter/affald

I slutningen af det 19. og begyndelsen af det 20. århundrede blev udvindingen af eddikesyre og methanol som biprodukter fra træforkulningsprocessen så vigtig, at selve trækulet i det væsentlige blev et biprodukt. Efter udviklingen af mere effektive og billigere teknikker til fremstilling af eddikesyre og methanol faldt produktionen af trækul betydeligt, indtil den blev genoplivet med udviklingen af briketter til madlavning i fritiden.

Ved batchprocessen til forkoksning af træ produceres betydelige mængder partikulær røg. Ved at udstyre udstødningsventilerne med efterbrændere kan emissionerne reduceres med op til 85 %, men på grund af de relativt høje omkostninger ved denne behandling er det ikke almindeligt anvendt.

Ikke alene gør retorternes mere konstante driftsniveau det lettere at kontrollere deres emissioner med efterbrændere, men det giver også mulighed for produktiv udnyttelse af brændbare røggasser. Disse gasser kan f.eks. anvendes til brændsel til træ- og briket-tørreapparater eller til produktion af damp og elektricitet.

Produktionen af kulbriketter er miljøvenlig på en anden måde: Den største briketproducent i USA anvender udelukkende affaldsprodukter til sin træforsyning. Træspåner, savsmuld og bark fra palleproducenter, gulvproducenter og tømmerfabrikker omdannes fra bunker af affald til brugbare briketter.

Fremtiden

Produktionsmetoderne for trækul og briketter har kun ændret sig lidt i de seneste årtier. Den mest betydningsfulde nyskabelse i de seneste år har været udviklingen af “instant-light”-briketter. En ny version, der introduceres i 1998, vil være klar til at lave mad på ca. 10 minutter.

Hvor kan man få mere at vide

Bøger

Emrich, Walter. Håndbog i fremstilling af trækul: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Tidsskrifter

Scharabok, Ken. “Forbløffer dine venner og naboer: Lav dit eget trækul!” Countryside & Small Stock Journal (maj 1997): 27-28.

Zeier, Charles D. “Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective.” Historical Archaeology 21(1987): 81-101.

– Loretta Hall