Hintergrund

Holzkohle ist ein begehrter Brennstoff, weil sie ein heißes, lang anhaltendes, praktisch rauchfreies Feuer erzeugt. Kombiniert mit anderen Materialien und geformt zu gleichmäßigen Briketts, wird sie in den Vereinigten Staaten gerne zum Kochen im Freien verwendet. Nach Angaben der Barbecue Industry Association haben die Amerikaner 1997 883.748 Tonnen Holzkohlebriketts gekauft.

Einfache Holzkohle wird durch Verbrennen eines kohlenstoffreichen Materials wie Holz in einer sauerstoffarmen Atmosphäre hergestellt. Durch diesen Prozess werden die Feuchtigkeit und die flüchtigen Gase, die im ursprünglichen Brennstoff enthalten waren, ausgetrieben. Das so entstandene verkohlte Material brennt nicht nur länger und gleichmäßiger als ganzes Holz, sondern ist auch viel leichter (ein Fünftel bis ein Drittel des ursprünglichen Gewichts).

Geschichte

Holzkohle wird seit prähistorischen Zeiten hergestellt. Vor etwa 5.300 Jahren verunglückte ein unglücklicher Reisender in den Tiroler Alpen. Als seine Leiche kürzlich aus einem Gletscher geborgen wurde, stellten Wissenschaftler fest, dass er eine kleine Kiste mit verkohlten Holzstücken bei sich trug, die in Ahornblätter eingewickelt waren. Der Mann hatte keine Werkzeuge zum Anzünden von Feuer wie Feuersteine bei sich, so dass es scheint, dass er stattdessen glühende Holzkohle bei sich trug.

Noch vor 6.000 Jahren war Holzkohle der bevorzugte Brennstoff zum Schmelzen von Kupfer. Nach der Erfindung des Hochofens um 1400 n. Chr. wurde Holzkohle in ganz Europa in großem Umfang zur Eisenverhüttung verwendet. Jahrhundert führte die Dezimierung der Wälder dazu, dass Koks (eine auf Kohle basierende Form der Holzkohle) als alternativer Brennstoff bevorzugt wurde.

Die reichlich vorhandenen Wälder im Osten der Vereinigten Staaten machten Holzkohle zu einem beliebten Brennstoff, insbesondere für die Schmiedekunst. Auch im Westen der Vereinigten Staaten wurde Holzkohle bis in die späten 1800er Jahre zur Gewinnung von Silber aus Erzen, zur Befeuerung von Eisenbahnen und zum Heizen von Wohn- und Geschäftsräumen verwendet.

Der Übergang der Holzkohle von einem Heiz- und Industriebrennstoff zu einem Freizeitkochmaterial fand um 1920 statt, als Henry Ford die Holzkohlenbriketts erfand. Ford gelang es nicht nur, die in seiner Automobilfabrik anfallenden Sägespäne und Holzabfälle gewinnbringend zu verwerten, sondern er förderte mit seinem Nebengeschäft auch die Freizeitnutzung von Autos für Picknickausflüge. Grillgeräte und Ford Charcoal wurden in den Autohäusern des Unternehmens verkauft, von denen einige die Hälfte ihrer Fläche dem Geschäft mit Kochzubehör widmeten.

Historisch gesehen wurde Holzkohle hergestellt, indem Holz zu einem kegelförmigen Haufen aufgeschichtet und mit Erde, Torf oder Asche bedeckt wurde, wobei am Boden des Haufens Lufteinlasslöcher und an der Spitze eine Kaminöffnung vorhanden waren. Das Holz wurde angezündet und langsam verbrannt; dann wurden die Luftlöcher abgedeckt, damit der Haufen langsam abkühlte. In moderneren Zeiten wurde die Einweg-Holzkohlegrube durch einen Stein-, Ziegel- oder Betonofen ersetzt, der 25-75 Klafter Holz fasst (1 Klafter = 4 ft x 4 ft x 8 ft). Eine große Charge konnte drei bis vier Wochen lang brennen und sieben bis 10 Tage zum Abkühlen brauchen.

Bei dieser Methode der Holzkohleherstellung entsteht eine erhebliche Menge Rauch. Veränderungen in der Farbe des Rauchs signalisieren den Übergang zu verschiedenen Stadien des Prozesses. Zunächst deutet seine weißliche Farbe auf das Vorhandensein von Dampf hin, da Wasserdämpfe aus dem Holz ausgetrieben werden. Wie andere Holzbestandteile wie

Harze und Zucker verbrennen, der Rauch wird gelblich. Schließlich färbt sich der Rauch blau und zeigt an, dass die Verkohlung abgeschlossen ist; dies ist der richtige Zeitpunkt, um das Feuer zu ersticken und den Ofeninhalt abkühlen zu lassen.

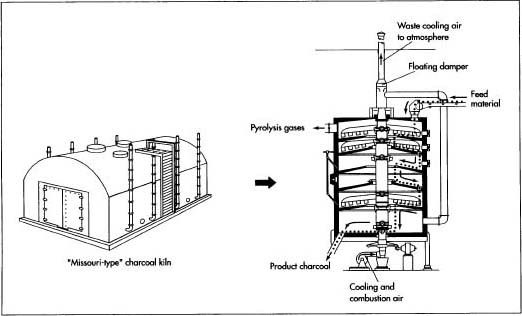

Eine alternative Methode zur Herstellung von Holzkohle wurde in den frühen 1900er Jahren von Orin Stafford entwickelt, der Henry Ford beim Aufbau seines Brikettgeschäfts half. Bei der so genannten Retortenmethode wird das Holz durch eine Reihe von Herden oder Öfen geleitet. Dabei handelt es sich um einen kontinuierlichen Prozess, bei dem das Holz ständig in ein Ende des Ofens eintritt und das verkohlte Material das andere Ende verlässt; im Gegensatz dazu wird beim traditionellen Ofenverfahren das Holz in einzelnen Chargen verbrannt. Aus einer Retorte wird praktisch kein sichtbarer Rauch freigesetzt, da die konstante Produktionsmenge mit Emissionskontrollvorrichtungen wie Nachbrennern wirksam behandelt werden kann.

Rohstoffe

Holzkohlenbriketts werden aus zwei Hauptbestandteilen (die etwa 90 % des Endprodukts ausmachen) und mehreren Nebenbestandteilen hergestellt. Einer der Hauptbestandteile, bekannt als Holzkohle, ist im Grunde die traditionelle Holzkohle, wie oben beschrieben. Sie ist dafür verantwortlich, dass sich das Brikett leicht entzünden lässt und den gewünschten Holzrauchgeschmack entwickelt. Das beste Rohmaterial für diese Komponente sind Harthölzer wie Buche, Birke, Ahorn, Hickory und Eiche. Einige Hersteller verwenden auch Nadelhölzer wie Kiefer oder andere organische Materialien wie Obstkerne und Nussschalen.

Der andere Hauptbestandteil, der zur Erzeugung einer hohen Temperatur und eines lang anhaltenden Feuers verwendet wird, ist Kohle. Es können verschiedene Arten von Kohle verwendet werden, die von subbituminöser Braunkohle bis zu Anthrazit reichen.

Zu den Nebenbestandteilen gehören ein Bindemittel (in der Regel Stärke aus Mais, Hirse oder Weizen), ein Brandbeschleuniger (z. B. Nitrat) und ein Ascheaufheller (z. B. Kalk), der dem Gartengriller anzeigt, wann die Briketts zum Überkochen bereit sind.

Der Herstellungsprozess

Der erste Schritt im Herstellungsprozess ist das Verkohlen des Holzes. Einige Hersteller verwenden das Brennofenverfahren (Chargenverfahren), andere das Retortenverfahren (kontinuierliches Verfahren).

Verkohlung des Holzes

- 1 (Chargenverfahren) Es dauert ein oder zwei Tage, um einen Betonofen von typischer Größe mit etwa 50 Klafter Holz zu beladen. Wenn das Feuer entzündet wird, sind die Lufteinlass- und -auslassöffnungen vollständig geöffnet, um genügend Sauerstoff für ein heißes Feuer anzusaugen. Während der einwöchigen Brenndauer werden die Öffnungen und Entlüftungsöffnungen so eingestellt, dass eine Temperatur von etwa 450-510° C (840-950° F) aufrechterhalten wird. Am Ende der gewünschten Brenndauer werden die Lufteinlassöffnungen geschlossen; die Abluftöffnungen werden ein oder zwei Stunden später, nachdem das Rauchen aufgehört hat, verschlossen, um einen Druckaufbau im Ofen zu vermeiden. Nach einer zweiwöchigen Abkühlungszeit wird der Ofen entleert und das verkohlte Holz (Holzkohle) pulverisiert.

- 2 (Kontinuierliches Verfahren) Das Holz wird in einer Hammermühle zerkleinert (in Stücke mit der richtigen Größe gebrochen). Eine Partikelgröße von etwa 3 mm ist üblich, obwohl die genaue Größe von der Art des verwendeten Holzes abhängt (z. B. Rinde, trockenes Sägemehl, nasses Holz). Anschließend durchläuft das Holz einen großen Trommeltrockner, der seinen Feuchtigkeitsgehalt um etwa die Hälfte (auf ca. 25 %) reduziert. Anschließend wird es in den oberen Teil des Mehretagenofens (Retorte) geleitet.

Äußerlich sieht die Retorte wie ein Stahlsilo aus, das 12,2-15,2 m hoch ist und einen Durchmesser von 6,1-9,14 m hat. Im Inneren befindet sich eine Reihe von Herden (drei bis sechs, je nach gewünschter Produktionskapazität). Die oberste Kammer ist die Feuerstelle mit der niedrigsten Temperatur, etwa 275° C (525° F), während die unterste Kammer bei etwa 650° C (1.200° F) brennt. Externe Wärme von öl- oder gasbefeuerten Brennern wird nur am Anfang und am Ende des Ofens benötigt; auf den Zwischenstufen verbrennen die sich entwickelnden Holzgase und liefern genügend Wärme, um die gewünschten Temperaturniveaus zu halten.

In jeder Kammer wird das Holz durch Rührarme umgerührt, die von einer zentralen Welle ausgehen, die vertikal durch die gesamte Retorte verläuft. Dieser langsame Rührvorgang (1-2 U/min) sorgt für eine gleichmäßige Verbrennung und bewegt das Material durch die Retorte. Auf abwechselnden Ebenen schieben die Flatterarme das brennende Holz entweder in Richtung eines Lochs um den Mittelschacht oder in Richtung von Öffnungen am äußeren Rand des Bodens, damit das Material auf die nächst niedrigere Ebene fallen kann. Beim Austritt aus der letzten Kammer wird das glimmende Holz mit einem Kaltwassersprühstrahl abgelöscht. Sie kann dann sofort verwendet werden oder in einem Silo gelagert werden, bis sie gebraucht wird.

Eine typische Retorte kann etwa 2,5 Tonnen Holzkohle pro Stunde produzieren.

Verkohlung der Kohle

- 3 Niedrigere Kohlesorten können auch für die Verwendung in Holzkohle verkohlt werden. Die zerkleinerte Kohle wird zunächst getrocknet und dann auf etwa 590 °C (1.100 °F) erhitzt, um die flüchtigen Bestandteile auszutreiben. Nachdem sie an der Luft abgekühlt wurde, wird sie bis zum Gebrauch gelagert.

Brikettierung

- 4 Kohle und kleinere Bestandteile wie das Stärkebindemittel werden im richtigen Verhältnis in einen Paddelmischer gegeben, wo sie gründlich vermischt werden. Zu diesem Zeitpunkt hat das Material einen Feuchtigkeitsgehalt von etwa 35 %, was ihm eine Konsistenz verleiht, die an feuchten Mutterboden erinnert.

- 5 Das gemischte Material wird in eine Presse geworfen, die aus zwei gegenüberliegenden Walzen mit brikettgroßen Vertiefungen besteht. Aufgrund des Feuchtigkeitsgehalts, des Bindemittels, der Temperatur (ca. 40 °C) und des Drucks der Walzen behalten die Briketts ihre Form, wenn sie unten aus der Presse fallen.

- 6 Die Briketts fallen auf ein Förderband, das sie in einem einzigen Durchgang durch einen Trockner befördert, der sie drei bis vier Stunden lang auf etwa 135° C (275° F) erhitzt und ihren Feuchtigkeitsgehalt auf etwa 5 % reduziert. Briketts können mit einer Geschwindigkeit von 1 bis 9 Tonnen pro Stunde hergestellt werden (2.200 bis 20.000 lb). Die Briketts werden entweder sofort in Säcke verpackt oder in Silos gelagert, um auf den nächsten geplanten Verpackungslauf zu warten.

Absacken

- 7 Wenn „Instant-light“-Briketts hergestellt werden, wird ein Kohlenwasserstoff-Lösungsmittel zerstäubt und vor dem Absacken auf die Briketts gesprüht.

- 8 Holzkohlenbriketts werden in einer Vielzahl von Beutelgrößen verpackt, die von 4-24 lb reichen. Einige kleine, praktische Verpackungen werden so hergestellt, dass der Verbraucher einfach den gesamten Beutel anzünden kann, ohne die Briketts vorher zu entfernen.

Nebenprodukte/Abfälle

Im späten neunzehnten und frühen zwanzigsten Jahrhundert wurde die Gewinnung von Essigsäure und Methanol als Nebenprodukte des Holzspanverfahrens so wichtig, dass die Holzkohle selbst im Wesentlichen zum Nebenprodukt wurde. Nach der Entwicklung effizienterer und kostengünstigerer Verfahren zur Synthese von Essigsäure und Methanol ging die Holzkohleproduktion deutlich zurück, bis sie durch die Entwicklung von Briketts für das Kochen in der Freizeit wiederbelebt wurde.

Bei der chargenweisen Verkohlung von Holz entstehen erhebliche Mengen an partikelbeladenem Rauch. Eine Nachverbrennung der Abgase kann die Emissionen um bis zu 85 % reduzieren, wird aber wegen der relativ hohen Kosten nicht häufig eingesetzt.

Der konstantere Betrieb von Retorten erleichtert nicht nur die Kontrolle ihrer Emissionen durch Nachbrenner, sondern ermöglicht auch eine produktive Nutzung der brennbaren Abgase. Diese Gase können zum Beispiel als Brennstoff für Holztrockner und Briketttrockner oder zur Erzeugung von Dampf und Strom verwendet werden.

Die Herstellung von Holzkohlebriketts ist auch in anderer Hinsicht umweltfreundlich: Der größte Briketthersteller in den Vereinigten Staaten verwendet ausschließlich Abfallprodukte für seine Holzversorgung. Holzspäne, Sägemehl und Rinde von Palettenherstellern, Bodenbelagsherstellern und Sägewerken werden von Abfallhaufen zu nützlichen Briketts verarbeitet.

Die Zukunft

Die Methoden zur Herstellung von Holzkohle und Briketts haben sich in den letzten Jahrzehnten kaum verändert. Die wichtigste Neuerung der letzten Jahre war die Entwicklung von „Instant-light“-Briketts. Eine neue Version, die 1998 eingeführt wird, ist in etwa 10 Minuten kochfertig.

Wo man mehr erfährt

Bücher

Emrich, Walter. Handbook of Charcoal Making: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Zeitschriften

Scharabok, Ken. „Amaze Your Friends and Neighbours: Make Your Own Charcoal!“ Countryside & Small Stock Journal (Mai 1997): 27-28.

Zeier, Charles D. „Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective.“ Historische Archäologie 21(1987): 81-101.

– Loretta Hall