Hintergrund

Töpferwaren sind Ton, der modelliert, getrocknet und gebrannt wird, in der Regel mit einer Glasur oder einem Finish, zu einem Gefäß oder dekorativen Gegenstand. Ton ist ein Naturprodukt, das aus der Erde gewonnen wird und sich über Millionen von Jahren aus dem Gestein der Erdkruste zersetzt hat. Die Zersetzung findet statt, wenn das Wasser das Gestein erodiert, es aufbricht und ablagert. Es ist wichtig zu wissen, dass ein Tonkörper nicht dasselbe ist wie Ton. Tonmassen sind Ton, der mit Zusatzstoffen vermischt ist, die dem Ton beim Bearbeiten und Brennen unterschiedliche Eigenschaften verleihen; Töpferwaren werden also nicht aus rohem Ton hergestellt, sondern aus einer Mischung von Ton und anderen Materialien.

Der Töpfer kann sein Produkt auf eine von vielen Arten formen. Der Ton kann von Hand oder mit Hilfe einer Töpferscheibe modelliert werden, er kann mit einem Werkzeug gerüttelt werden, das die Form eines Urmodells auf ein Produktionsstück überträgt, er kann in eine Form gegossen und getrocknet werden, oder er kann in Quadrate oder Platten geschnitten oder gestanzt werden. Die Methoden zum Formen von Töpferwaren sind so vielfältig wie die Kunsthandwerker, die sie herstellen.

Töpferwaren müssen bei einer Temperatur gebrannt werden, die hoch genug ist, um den Ton reifen zu lassen, d. h., die hohe Temperatur härtet das Stück, so dass es Wasser aufnehmen kann. Ein wesentlicher Bestandteil dieses Brennens ist die Zugabe von flüssiger Glasur (sie kann aufgemalt oder in die Glasur getaucht werden) auf die Oberfläche des ungebrannten Topfes, die die chemische Zusammensetzung verändert und mit der Oberfläche des gebrannten Topfes verschmilzt. Dann wird die Keramik glasig genannt, was bedeutet, dass sie Wasser aufnehmen kann.

Geschichte

Seit Millionen von Jahren formen Töpfer Gefäße aus Tonmassen. Als der nomadische Mensch sesshaft wurde und das Feuer entdeckte, war das Brennen von Tontöpfen nicht mehr weit. Quetschgefäße, die aus Tonkugeln bestehen, in die Finger oder Daumen gesteckt werden, um die Öffnung zu bilden, waren möglicherweise die ersten Töpferwaren. Spiralgefäße, die aus langen, miteinander vermengten Tonspiralen geformt wurden, waren nicht weit entfernt. Diese ersten Töpfe wurden bei niedrigen Temperaturen gebrannt und waren daher zerbrechlich und porös. Die Töpfer der Antike lösten dieses Problem teilweise, indem sie die Oberflächen vor dem Brennen mit einem Stein oder einem harten Holz polierten. Diese bei niedrigen Temperaturen gebrannten Töpfe wurden durch diese Brände geschwärzt. Die Verzierung erfolgte in der Regel durch Einschnitte oder durch das Einsetzen von Werkzeugen in den weichen Ton. Die frühen Töpfer schufen Gegenstände, die für praktische Zwecke verwendet werden konnten, aber auch solche, die ihre Fruchtbarkeitsgötter darstellten.

Die Zivilisationen des alten Ägyptens und des Nahen Ostens nutzten bereits 5000 v. Chr. Ton für Bauzwecke und häusliche Zwecke. 4000 v. Chr. waren die alten Ägypter in viel größerem Umfang in die Töpferei involviert. Sie verwendeten feineren Ton und brannten die Stücke bei viel höheren Temperaturen in frühen Brennöfen, die die Töpfe vom direkten Feuer entfernten, damit sie nicht vom Feuer geschwärzt wurden. Ziegel aus Ton wurden auch als Baumaterial verwendet. Die alten Chinesen stellten um 3500 v. Chr. schwarze Töpferwaren mit runden Böden und geflochtenen Verzierungen her. Um 1000 v. Chr. verwendeten die Chinesen die Töpferscheibe und entwickelten raffiniertere Glasuren. Ihre Töpferwaren waren häufig Bestandteil von Begräbniszeremonien. Im ersten Jahrtausend v. Chr. begannen die Griechen, Töpfe auf Rädern zu drehen und exquisite Formen zu schaffen. Die Vorkolumbianer, die alten Iberer, die alten Römer (die Töpferwaren mit erhabenen Verzierungen formten) und die alten Japaner schufen allesamt wunderschöne Töpferwaren für den häuslichen Gebrauch und für religiöse Zwecke.

Bis zur Mitte des 18. Jahrhunderts verkauften die europäischen Töpfer in der Regel kleine Mengen fertiger Waren auf einem Markt oder über Kaufleute. Wenn sie mehr verkaufen wollten, brachten sie mehr Waren auf den Markt. Die britischen Produktionstöpfer experimentierten jedoch mit neuen Scherbenarten, perfektionierten Glasuren und nahmen Aufträge für Produkte entgegen, die in Fabriken hergestellt wurden, anstatt fertige Waren an den Verbraucher zu liefern. Jahrhunderts folgten viele Töpferkollegen diesem Beispiel und experimentierten mit allen möglichen neuen Scherben und Glasuren. Mit Hilfe von Gussformen wurden gleichbleibende Produkte in großen Mengen hergestellt, so dass der Verbraucher sich des Aussehens dieses Stücks sicher sein konnte.

Rohstoffe

Das Hauptmineral ist Kaolinit; Ton kann allgemein als 40% Aluminiumoxid, 46% Siliziumoxid und 14% Wasser beschrieben werden. Es gibt zwei Arten von Tonen, primären und sekundären. Primärer Ton findet sich am selben Ort wie das Gestein, aus dem er stammt – er wurde nicht durch Wasser oder Gletscher transportiert und hat sich daher nicht mit anderen Sedimentformen vermischt. Primärer Ton ist schwer, dicht und rein. Sekundärer oder sedimentärer Ton besteht aus leichteren Sedimenten, die vom Wasser weitertransportiert und abgelagert werden. Dieser sekundäre Ton, ein Gemisch aus Sedimenten, ist feiner und leichter als der primäre Ton. Unterschiedliche Zusätze verleihen dem Ton unterschiedliche Eigenschaften. Der Töpfer erhält den Ton in einer von zwei Formen – als Pulver, dem Wasser zugesetzt werden muss, oder mit bereits zugesetztem Wasser. Große Fabriken kaufen den Ton in großen Mengen als Trockenmaterial ein und stellen die Tonmenge je nach Bedarf täglich neu zusammen.

Diese schöne, robuste Steinzeug-Teekanne ist das Werk von Josiah Wedgwood and Co. aus Staffordshire, England, dem vielleicht bekanntesten britischen Töpferunternehmen des 19. Jahrhunderts. Teekannen und dazugehörige Tassen wurden um die Mitte des 17. Jahrhunderts sehr populär, da sich der „Tee“ und die dazugehörige Zeremonie immer mehr durchsetzten. So, eine Hauptstütze der Träger im achtzehnten Jahrhundert war die Teekanne und Tasse Sets.

Josiah Wedgwood begnügte sich nicht damit, nur wahllos Töpferwaren anzubieten. Er wusste, dass es einen großen Markt für hochwertige, attraktive Töpferwaren gab, und er tat sein Bestes, um das Produkt zu regulieren und einige neue Produkte zu entwickeln, die man einfach haben musste. Er war einer der ersten Töpfer, der seine Waren im Voraus auf Bestellung verkaufte und so ein Muster oder ein „Lagerprodukt“ schuf. Da seine Produkte einheitlich sein mussten, entwickelte er Glasuren, die gleichbleibende Ergebnisse erbrachten, und teilte den Arbeitsprozess in viele verschiedene Schritte auf, so dass ein einzelner Arbeiter keinen großen Einfluss auf das fertige Produkt haben konnte. Besonders wichtig für Wedgwood war die Arbeit der Modelleure und Künstler, die für Wedgwood die Prototypformen und Entwürfe anfertigten. Wedgwood entdeckte, dass diese Künstler Entwürfe für neue Töpferwaren liefern konnten, die antik aussahen, und diese neoklassizistischen Stücke waren viele Jahre lang die Hauptstütze seines Geschäfts.

Nancy EV Bryk

Glasuren bestehen aus Materialien, die während des Brennvorgangs verschmelzen und das Gefäß glasig oder undurchlässig für Flüssigkeiten machen. (Keramikingenieure definieren glasig als einen Topf, der weniger als 0,5 % Wasser aufnimmt.) Glasuren müssen drei Elemente enthalten: Siliziumdioxid, das glasbildende Element (wandelt die rohe Keramik in eine glasartige Form um), das in gemahlenem und gebranntem Feuerstein und Quarz vorkommt; Flussmittel, das die Glasur mit dem Ton verschmilzt; und feuerfestes Material, das die Glasur härtet und stabilisiert. Die Farbe entsteht durch die Zugabe von Metalloxiden wie Antimon (Gelb), Kupfer (Grün, Türkis oder Rot), Kobalt (Schwarz), Chrom (Grün), Eisen, Nickel, Vanadium usw. Glasuren werden von den Töpfern im Allgemeinen in trockener Form gekauft. Die Glasuren werden gewogen und mit Wasser in eine Kugelmühle gegeben. Die Glasur wird in der Kugelmühle gemischt und gemahlen, um die Größe der natürlichen Teilchen in der Glasur zu reduzieren.

Design

In Töpfereien gibt es Artdirektoren, deren Aufgabe es ist, vermarktungsfähige Produkte für das Töpferunternehmen zu entwerfen. In der Regel entwickelt oder kreiert der Art Director in Zusammenarbeit mit Marketingfachleuten eine Idee für eine neue Kreation. (Interessanterweise reproduzieren viele Töpferfirmen alte Formen, die schon vor Jahrzehnten beliebt waren, wie z. B. die farbenfrohe Fiesta Ware, so dass ein neues Design nicht in allen Fällen notwendig oder wünschenswert ist.) Der künstlerische Leiter arbeitet dann mit einem Tonmodellierer zusammen, der eine Originalform der Kreation nach den Vorgaben des künstlerischen Leiters herstellt. Wenn die Form für die Produktion in Frage kommt, fertigt der Formenbauer eine Gipsvorlage für die Jiggering-Maschine (die im Wesentlichen eine Vorlage auf ein Produktionsstück überträgt) oder eine Mulde, in die der Ton gegossen wird, um ein Produktionsstück zu formen.

Der Herstellungsprozess

Mischen des Tons

- 1 Der Ton wird per Lastwagen oder Bahn in Pulverform angeliefert. Das Pulver wird mit Wasser angefeuchtet und in einem riesigen Tank mit einem Rührwerk, dem Blunger, gemischt. Mehrere Spindeln mischen den Ton und mischen ihn erneut, um das Wasser gleichmäßig zu verteilen. Eine typische Charge, die in einem großen Produktionsbetrieb gemischt wird, wiegt 45.400 kg (100.000 lb), und oft werden zwei Chargen an einem einzigen Tag gemischt. Zu diesem Zeitpunkt besteht der Schlamm zu etwa 30 % aus Wasser.

- 2 Als Nächstes wird der Brei gefiltert. Ein Gerät presst den Schlamm zwischen Säcken oder Filtern (wie eine Apfelweinpresse), um überschüssiges Wasser herauszupressen. Der resultierende Ton ist dick und ziemlich trocken und wird nun Kuchen genannt und besteht zu etwa 20 % aus Wasser.

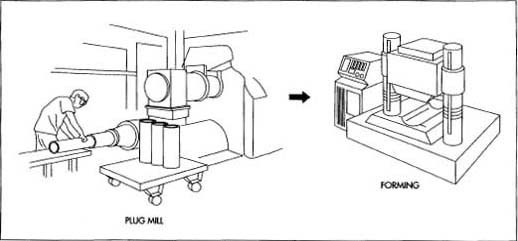

- 3 Der Kuchen wird dann in eine Stopfenmühle gegeben, in der der Ton in feine Stücke zerkleinert wird. Durch diese Zerkleinerung wird der Ton entlüftet, da Pumpen die Lufteinschlüsse, die durch diesen Vorgang freigelegt werden, absaugen. Der Kuchen wird dann zu Zylindern geformt, die nun zum Gießen oder Formen bereit sind.

Rütteln

- 4 Die schnellste Art, einen regelmäßigen, hohlen Topf herzustellen, ist die Verwendung einer Rüttelmaschine. So werden Hohlkörper wie Vasen größtenteils auf Setzmaschinen hergestellt. Die in der Stopfenmühle hergestellten Tonzylinder werden an die Setzmaschine geschickt. Um eine Vase herzustellen, wird ein nasser Tonzylinder mit einem Saugarm auf die Rüttelmaschine geworfen, die den Ton in eine Gipsform einbringt. Ein Metallarm drückt dann den nassen Tonzylinder gegen die Innenwand der Gipsform und formt so das neue Gefäß. Die Gipsform mit nassem Ton

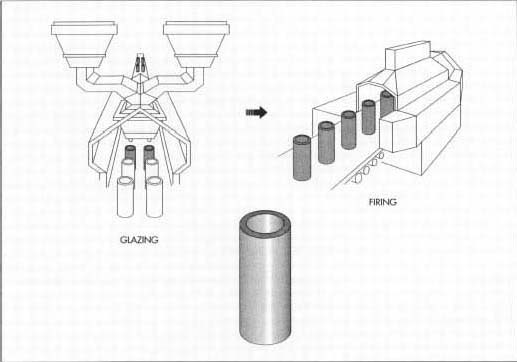

Nach der Formgebung wird die Grünware glasiert und dann gebrannt, wodurch Töpferware entsteht.

Nach der Formgebung wird die Grünware glasiert und dann gebrannt, wodurch Töpferware entsteht.Die Form wird dann aus der Maschine gehoben und in den Trockner gestellt. Wenn sich der Ton erwärmt und leicht trocknet, löst sich der neue, nasse Ton von der Gipsform und kann so leicht entfernt werden. Die Fabrik muss also über Tausende von Gipsformen verfügen, um diese Vasen oder andere Hohlkörper herstellen zu können, da für jedes neue Gefäß eine Gipsform verwendet wird. Die Fabrik kann bis zu 9 Töpferwaren in einer einzigen Minute herstellen.

- 5 Eine Maschine entfernt die rauen Kanten der geformten Stücke. Die gereinigten Stücke werden auf ein sich kontinuierlich bewegendes Band gelegt, das zu Tunneltrocknern führt, die die Stücke erhitzen und den Wassergehalt vor dem Glasieren und Brennen auf unter 1 % Feuchtigkeit reduzieren.

Schlickerguss

- 6 Töpferwaren mit zarter oder komplizierter Silhouette werden oft im Schlickerguss hergestellt. Ein gießfähiger Schlicker oder Brei wird in eine zweiteilige Gipsform gegossen, der Überschuss wird ausgegossen, und der Schlicker wird steif und trocken. Die Gipsform saugt einen Teil des überschüssigen Wassers auf und hilft, den Trocknungsprozess zu beschleunigen. Die Gipsform wird geöffnet, wenn das Grünzeug (undekoriertes Tonstück, das noch etwas nass ist) steif genug ist, das Stück wird von rauen Kanten und Nähten aus der Form gereinigt, und das schlickergegossene Grünzeug ist bereit zum Trocknen in den beheizten Trocknern.

Glasieren

- 7 Nachdem die Stücke getrocknet sind, sind sie bereit zum Glasieren. Die Stücke können vollständig mit einer Glasurfarbe überzogen werden, indem sie unter einem Wasserfall aus Glasur hindurchlaufen, der jedes Stück vollständig bedeckt, oder die Stücke können mit Glasur besprüht werden. Tiefe Hohlkörper wie Vasen müssen von Hand mit Glasur gespült werden, um sicherzustellen, dass sie auf der Innenseite vollständig überzogen sind. Die Glasur wird im Allgemeinen in einer Stärke von 0,006-0,007 Zoll (0,015-0,017 cm) aufgetragen. Andere Stücke können stärker dekorativ glasiert sein. Einige Stücke sind im Siebdruckverfahren bedruckt, andere haben ein von Hand aufgetragenes dekoratives Abziehbild, wieder andere können maschinell aufgetragene Linien oder konzentrische Ringe aufweisen, und wieder andere können von Hand bemalt sein.

Brennen

- 8 Brennöfen können mit Gas, Kohle oder Strom beheizt werden. Ein großer Töpferbetrieb verwendet mit Erdgas befeuerte Tunnelöfen. Große Waggons (etwa 1,5 m im Quadrat und fast 1,5 m hoch) werden mit ungebrannten Töpferwaren beladen und zu den Öfen gebracht, in denen in einer einzigen Woche etwa 20 000 Dutzend Töpferwaren gebrannt werden. Neuere Öfen arbeiten mit höheren Temperaturen als ältere Öfen und benötigen eine kürzere Brennzeit – bei einer Temperatur von etwa 1.260 °C bleiben die Töpfe etwa 5 Stunden in den Öfen -, so dass die Fabriken die Stücke schneller durch die Produktion bringen können.

Der Ofen verwandelt die Glasur in eine glasartige Beschichtung, die dazu beiträgt, dass der Topf praktisch undurchlässig für Flüssigkeiten ist. Für die Herstellung von einfarbigen Töpferwaren ist mit den neuen Brennöfen und Glasuren nur ein einziger Brennvorgang erforderlich. (Bei vielen Glasuren muss die Rohware einmal gebrannt und zu einem Biskuit oder stumpfweißen, harten Scherben verarbeitet werden, der dann glasiert und erneut gebrannt wird; bei einigen neuen Produktionsglasuren ist dies jedoch nicht erforderlich).

- 9 Der unglasierte Fuß (oder Boden) der Töpferware wird auf einer Maschine mit einem Reinigungspad poliert. Das Stück wird dann in einen Behälter gelegt und zum Verpacken geschickt, damit es für den Verkauf versandt werden kann.

Qualitätskontrolle

Alle Rohstoffe werden anhand der vom Unternehmen festgelegten Normen geprüft. Die Tone müssen die für das Produkt erforderlichen und vom Unternehmen bestellten Bestandteile enthalten. Die Glasuren müssen so rein wie möglich sein und werden auf den richtigen Farbton, die Viskosität, die Schwerkraft usw. geprüft. Die Ofentemperatur muss sorgfältig mit Heizkegeln und Thermocoupies usw. überwacht werden. Und jeder Mensch, der an der Produktion beteiligt ist, benutzt seine Augen, um minderwertige Produkte zu vermeiden.

Nebenprodukte/Abfälle

Bei der Herstellung von Töpferwaren fallen keine schädlichen Nebenprodukte an. Tonreste und unvollkommene Stücke, die an der Rüttelmaschine oder beim Schlickerguss anfallen, können wieder gemischt und wiederverwendet werden. Glasuren müssen gemäß den Anforderungen der Food and Drug Administration (FDA) bleifrei sein, und Glasuren werden intern getestet, um der FDA zu versichern, dass sie weder Cadmium noch Blei enthalten. Alle Glasuren können von der menschlichen Hand berührt werden und sind im Rohzustand nicht schädlich.

Wo Sie mehr erfahren können

Bücher

Barber, Edwin Atlee. Die Töpferei und das Porzellan der Vereinigten Staaten. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics. New York: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk