Antecedentes

El carbón vegetal es un combustible deseable porque produce un fuego caliente, duradero y prácticamente sin humo. Combinado con otros materiales y formado en trozos uniformes llamados briquetas, se utiliza popularmente para cocinar al aire libre en Estados Unidos. Según la Asociación de la Industria de la Barbacoa, los estadounidenses compraron 883.748 toneladas de briquetas de carbón en 1997.

El carbón vegetal básico se produce quemando un material rico en carbono, como la madera, en una atmósfera con poco oxígeno. Este proceso elimina la humedad y los gases volátiles presentes en el combustible original. El material carbonizado resultante no sólo arde durante más tiempo y de forma más constante que la madera entera, sino que es mucho más ligero (de una quinta a una tercera parte de su peso original).

Historia

El carbón vegetal se fabrica desde tiempos prehistóricos. Hace unos 5.300 años, un desventurado viajero pereció en los Alpes tiroleses. Recientemente, cuando se recuperó su cuerpo de un glaciar, los científicos descubrieron que llevaba una pequeña caja con trozos de madera carbonizada envuelta en hojas de arce. El hombre no llevaba herramientas para encender el fuego, como el pedernal, por lo que parece que en su lugar llevaba carbón encendido.

Hasta hace 6.000 años, el carbón vegetal era el combustible preferido para fundir el cobre. Tras la invención del alto horno, alrededor del año 1400, el carbón vegetal se utilizó ampliamente en toda Europa para la fundición del hierro. En el siglo XVIII, el agotamiento de los bosques hizo que se prefiriera el coque (una forma de carbón vegetal) como combustible alternativo.

La abundancia de bosques en el este de Estados Unidos hizo del carbón vegetal un combustible popular, especialmente para la herrería. También se utilizó en el oeste de Estados Unidos hasta finales del siglo XIX para la extracción de plata del mineral, como combustible para el ferrocarril y para la calefacción residencial y comercial.

La transición del carbón vegetal, que pasó de ser un combustible industrial y de calefacción a un material de cocina recreativo, tuvo lugar alrededor de 1920, cuando Henry Ford inventó la briqueta de carbón vegetal. Ford no sólo consiguió rentabilizar el serrín y la madera de desecho generados en su fábrica de automóviles, sino que su negocio secundario también fomentó el uso recreativo de los coches para las salidas de picnic. Las parrillas y el carbón Ford se vendían en los concesionarios de automóviles de la empresa, algunos de los cuales dedicaban la mitad de su espacio al negocio de suministros de cocina.

Históricamente, el carbón vegetal se producía apilando madera en un montículo en forma de cono y cubriéndolo con tierra, césped o cenizas, dejando agujeros de entrada de aire alrededor de la parte inferior de la pila y un puerto de chimenea en la parte superior. Se prendía fuego a la madera y se dejaba que ardiera lentamente; luego se tapaban los orificios de ventilación para que la pila se enfriara lentamente. En tiempos más modernos, el pozo de carbón de un solo uso se sustituyó por un horno de piedra, ladrillo u hormigón con capacidad para entre 25 y 75 cuerdas de madera (1 cuerda = 4 pies x 4 pies x 8 pies). Un lote grande podía arder durante tres o cuatro semanas y tardar de siete a diez días en enfriarse.

Este método de producción de carbón vegetal genera una cantidad significativa de humo. De hecho, los cambios en el color del humo señalan las transiciones a diferentes etapas del proceso. Inicialmente, su tonalidad blanquecina indica la presencia de vapor, ya que los vapores de agua son expulsados de la madera. Como otros componentes de la madera como

Las resinas y los azúcares se queman, el humo se vuelve amarillento. Finalmente, el humo cambia a un azul tenue, lo que indica que la carbonización se ha completado; este es el momento apropiado para sofocar el fuego y dejar que el contenido del horno se enfríe.

Un método alternativo para producir carbón vegetal fue desarrollado a principios del siglo XX por Orin Stafford, que luego ayudó a Henry Ford a establecer su negocio de briquetas. Denominado método de retorta, consiste en hacer pasar la madera por una serie de hogares u hornos. Es un proceso continuo en el que la madera entra constantemente por un extremo del horno y el material carbonizado sale por el otro; en cambio, el proceso tradicional de horno quema la madera en lotes discretos. Prácticamente no se emiten humos visibles de una retorta, porque el nivel constante de salida puede tratarse eficazmente con dispositivos de control de emisiones, como los postcombustión.

Materias primas

Las briquetas de carbón vegetal se componen de dos ingredientes primarios (que comprenden aproximadamente el 90% del producto final) y varios secundarios. Uno de los ingredientes primarios, conocido como carbón vegetal, es básicamente el carbón tradicional, como se ha descrito anteriormente. Es el responsable de la capacidad de la briqueta para encenderse fácilmente y de producir el deseado sabor a humo de madera. La materia prima más deseable para este componente es la madera dura, como el haya, el abedul, el arce duro, el nogal americano y el roble. Algunos fabricantes también utilizan maderas blandas como el pino, u otros materiales orgánicos como huesos de frutas y cáscaras de frutos secos.

El otro ingrediente principal, utilizado para producir un fuego de alta temperatura y larga duración, es el carbón. Se pueden utilizar varios tipos de carbón, desde el lignito sub-bituminoso hasta la antracita.

Los ingredientes menores incluyen un agente aglutinante (normalmente almidón hecho de maíz, milo o trigo), un acelerante (como el nitrato) y un agente blanqueador de cenizas (como la cal) para que el asador sepa cuándo las briquetas están listas para cocinar.

El proceso de fabricación

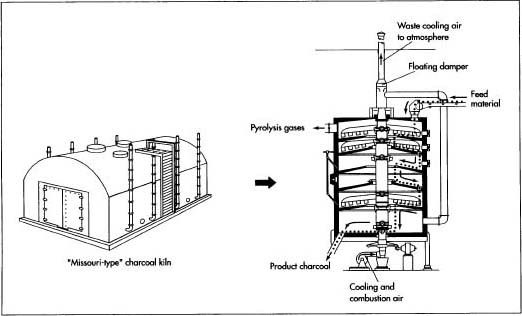

El primer paso en el proceso de fabricación es carbonizar la madera. Algunos fabricantes utilizan el método de horno (por lotes), mientras que otros utilizan el método de retorta (continuo).

Carbonización de la madera

- 1 (Proceso por lotes) Se tarda uno o dos días en cargar un horno de hormigón de tamaño típico con unas 50 cuerdas de madera. Cuando se inicia el fuego, los orificios de entrada de aire y las rejillas de escape se abren por completo para aspirar el oxígeno suficiente para producir un fuego caliente. Durante el periodo de combustión, que dura una semana, los orificios de entrada y salida de aire se ajustan para mantener una temperatura de entre 450-510 °C (840-950 °F). Al final del periodo de combustión deseado, se cierran los orificios de entrada de aire; los orificios de salida se cierran una o dos horas más tarde, una vez que ha cesado el ahumado, para evitar la acumulación de presión dentro del horno. Tras un período de enfriamiento de dos semanas, se vacía el horno y se pulveriza la madera carbonizada (char).

- 2 (Proceso continuo) La madera se clasifica (se rompe en trozos de la dimensión adecuada) en un molino de martillos. Es habitual un tamaño de partícula de aproximadamente 3 mm, aunque el tamaño exacto depende del tipo de madera que se utilice (por ejemplo, corteza, serrín seco, madera húmeda). A continuación, la madera pasa por un gran secador de tambor que reduce su contenido de humedad a la mitad (hasta aproximadamente el 25%). A continuación, se introduce en la parte superior del horno de solera múltiple (retorta).

Externamente, la retorta tiene el aspecto de un silo de acero de 12,2-15,2 m de altura y 6,1-9,14 m de diámetro. En su interior, contiene una pila de hogares (de tres a seis, dependiendo de la capacidad de producción deseada). La cámara superior es la de menor temperatura, del orden de 525° F (275° C), mientras que la cámara inferior arde a unos 1.200° F (650° C). El calor externo, procedente de quemadores de aceite o gas, sólo es necesario en las fases inicial y final del horno; en los niveles intermedios, los gases de la madera en evolución arden y suministran el calor suficiente para mantener los niveles de temperatura deseados.

Dentro de cada cámara, la madera se agita mediante unos brazos de agitación que se extienden desde un eje central que recorre verticalmente toda la retorta. Este lento proceso de agitación (1-2 rpm) asegura una combustión uniforme y mueve el material a través de la retorta. En niveles alternos, los brazos de la barquilla empujan la madera ardiendo hacia un orificio alrededor del eje central o hacia aberturas alrededor del borde exterior del suelo para que el material pueda caer al siguiente nivel inferior. Cuando el carbón ardiente sale de la última cámara, se apaga con un chorro de agua fría. A continuación, puede utilizarse inmediatamente, o puede almacenarse en un silo hasta que se necesite.

Una retorta típica puede producir aproximadamente 2,5 toneladas de carbón por hora.

Carbonización del carbón

- 3 Los grados inferiores de carbón también pueden ser carbonizados para su uso en carbón vegetal. El carbón triturado se seca primero y luego se calienta a unos 1.100° F (590° C) para expulsar los componentes volátiles. Después de ser enfriado con aire, se almacena hasta que se necesite.

Briquetado

- 4 El carbón vegetal y los ingredientes menores, como el aglutinante de almidón, se introducen en las proporciones adecuadas en una mezcladora de paletas, donde se mezclan a fondo. En este punto, el material tiene un contenido de humedad de aproximadamente el 35%, lo que le da una consistencia parecida a la de la tierra vegetal húmeda.

- 5 El material mezclado se deja caer en una prensa que consta de dos rodillos opuestos con hendiduras del tamaño de una briqueta. Debido al contenido de humedad, el agente aglutinante, la temperatura (alrededor de 105° F o 40° C), y la presión de los rodillos, las briquetas mantienen su forma a medida que caen por el fondo de la prensa.

- 6 Las briquetas caen en una cinta transportadora, que las lleva a un secador de un solo paso que las calienta a unos 275° F (135° C) durante tres o cuatro horas, reduciendo su contenido de humedad a alrededor del 5%. Las briquetas pueden producirse a un ritmo de 1 a 9 toneladas por hora. Las briquetas se embolsan inmediatamente o se almacenan en silos a la espera de la siguiente tirada de envasado programada.

Ensacado

- 7 Si se producen briquetas «instantáneas», se atomiza un disolvente de hidrocarburo y se rocía sobre las briquetas antes del ensacado.

- 8 Las briquetas de carbón vegetal se empaquetan en una variedad de tamaños de bolsas, que van desde 4 a 24 libras. Algunos paquetes pequeños, de conveniencia, se hacen para que el consumidor pueda simplemente encender el fuego a toda la bolsa sin quitar primero las briquetas.

Subproductos/Residuos

A finales del siglo XIX y principios del XX, la recuperación de ácido acético y metanol como subproductos del proceso de carbonización de la madera llegó a ser tan importante que el propio carbón vegetal se convirtió esencialmente en un subproducto. Tras el desarrollo de técnicas más eficientes y menos costosas para sintetizar el ácido acético y el metanol, la producción de carbón vegetal disminuyó considerablemente hasta que se revitalizó con el desarrollo de las briquetas para la cocina recreativa.

El proceso de carbonización de la madera por lotes produce cantidades significativas de humo cargado de partículas. La instalación de postcombustión en los conductos de escape puede reducir las emisiones hasta en un 85%, pero debido al coste relativamente elevado del tratamiento, no se utiliza habitualmente.

El nivel de funcionamiento más constante de las autoclaves no sólo facilita el control de sus emisiones con postcombustión, sino que permite un uso productivo de los gases residuales combustibles. Por ejemplo, estos gases pueden utilizarse para alimentar secadores de madera y secadores de briquetas, o para producir vapor y electricidad.

La producción de briquetas de carbón vegetal es respetuosa con el medio ambiente en otro sentido: el mayor fabricante de briquetas de Estados Unidos utiliza únicamente productos de desecho para su suministro de madera. Las virutas de madera, el serrín y la corteza de los fabricantes de palés, suelos y aserraderos se convierten en briquetas útiles a partir de los montones de residuos.

El futuro

Los métodos de producción de carbón vegetal y briquetas han cambiado poco en las últimas décadas. La innovación más significativa de los últimos años ha sido el desarrollo de las briquetas «instantáneas». Una nueva versión que se introducirá en 1998 estará lista para cocinar en unos 10 minutos.

Dónde aprender más

Libros

Emrich, Walter. Manual de fabricación de carbón vegetal: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Publicaciones periódicas

Scharabok, Ken. «Sorprenda a sus amigos y vecinos: Haga su propio carbón vegetal!» Countryside & Small Stock Journal (mayo de 1997): 27-28.

Zeier, Charles D. «Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective». Historical Archaeology 21(1987): 81-101.

– Loretta Hall