El doblado es una de las operaciones de fabricación de chapa más comunes. También conocido como frenado por prensa, rebordeado, doblado por troquel, plegado y canteado, este método se utiliza para deformar un material a una forma angular.

Esto se hace mediante la aplicación de fuerza en una pieza de trabajo. La fuerza debe superar el límite elástico del material para conseguir una deformación plástica. Sólo entonces se puede obtener un resultado duradero en forma de flexión.

¿Cuáles son los métodos de flexión más comunes? ¿Cómo afecta el springback a la flexión? ¿Qué es el factor k? ¿Cómo se calcula el margen de curvatura?

Todas estas preguntas se tratan en este post junto con algunos consejos sobre el curvado.

También hemos escrito otro post importante sobre las herramientas de la plegadora. Conocer las herramientas le ayuda a diseñar productos que pueden ser fabricados.

- Métodos de doblado

- Doblado en V

- El abombamiento

- Doblado por aire

- Cobro

- Plegado en U

- Matriz de plegado en U con prensa hidráulica -U-Bükme Kalıbı

- Doblado por pasos

- El curvado por pasos con la prensa plegadora Bystronic totalmente automática

- Doblado de rollos

- Laminadora mecánica de chapa simétrica de 3 rodillos W11

- Doblado de paños

- Doblado rotatorio

- Doblado en V

- Resorte de curvado

- Derechos de curvatura y factor K

- Calcular la tolerancia de curvatura

- Consejos de diseño de chapa para doblar

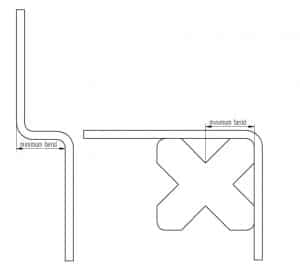

- Longitud mínima de brida

- Los lados achaflanados

- Distancia de los agujeros a la curva

- Simetría

- Tuercas de remache

- Bordes pequeños en piezas grandes

- Codos contiguos

- Mantenga los codos en la misma línea

- La línea de doblado es paralela a un lado

- Alivio de curvatura

- Doblar una caja

- Comprueba el patrón plano

- Regla general para el radio mínimo de curvatura

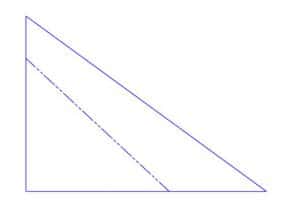

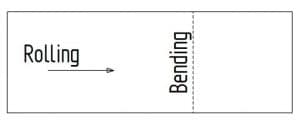

- Dirección de doblado

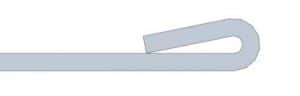

- Hemming

- Considere el material

- Plegado de metales en línea

Métodos de doblado

Hay bastantes métodos de doblado diferentes disponibles. Cada uno tiene sus propias ventajas. El dilema suele ser entre apostar por la precisión o la sencillez, mientras que la segunda se utiliza más. Los métodos más sencillos son más flexibles y, lo que es más importante, necesitan menos herramientas diferentes para obtener un resultado.

Doblado en V

El doblado en V es el método de doblado más común que utiliza un punzón y una matriz. Tiene tres subgrupos: bottoming, air bending y coining. El curvado por aire y el curvado de fondo representan alrededor del 90% de todos los trabajos de curvado.

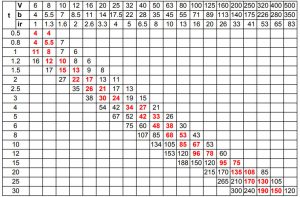

La siguiente tabla le ayuda a identificar la longitud mínima de la brida b (mm) y los radios interiores ir (mm) en función del espesor del material t (mm). También puede ver el ancho de matriz V (mm) que se necesita para dichas especificaciones. Cada operación necesita un determinado tonelaje por metro. Esto también se muestra en la tabla. Puede ver que los materiales más gruesos y los radios interiores más pequeños requieren más fuerza, o tonelaje. Las opciones resaltadas son las especificaciones recomendadas para el curvado de metales.

Supongamos que tengo una chapa de 2 mm de espesor y quiero curvarla. Para simplificar, también utilizo un radio interior de 2 mm. Ahora veo que la longitud mínima de la brida es de 8,5 mm para este tipo de doblado, así que tengo que tenerlo en cuenta a la hora de diseñar. La anchura de la matriz necesaria es de 12 mm y el tonelaje por metro es de 22. La capacidad más baja de un banco común es de unas 100 toneladas. La línea de doblado de mi pieza es de 3 m, por lo que la fuerza total necesaria es de 3*22=66 toneladas. Por lo tanto, incluso un banco sencillo con espacio suficiente para doblar piezas de 3 m hará el trabajo.

Aún así, hay que tener en cuenta una cosa. Esta tabla se aplica a los aceros de construcción con un límite elástico de unos 400 MPa. Si se quiere doblar aluminio, el valor del tonelaje se puede dividir por 2, ya que necesita menos fuerza. Lo contrario ocurre con el acero inoxidable: la fuerza necesaria es 1,7 veces mayor que las indicadas en esta tabla.

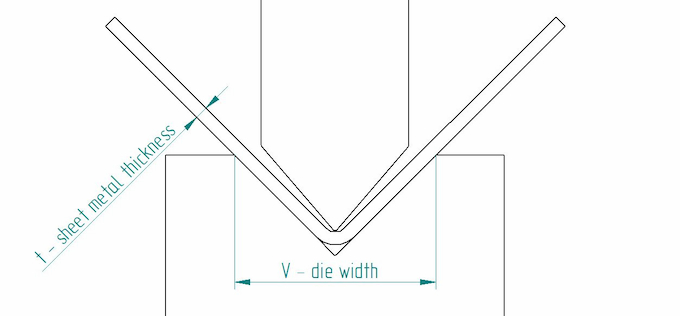

El abombamiento

El abombamiento también se conoce como prensado de fondo o golpeo de fondo. Como sugiere el nombre de «prensado de fondo», el punzón presiona la chapa sobre la superficie de la matriz, por lo que el ángulo de la matriz determina el ángulo final de la pieza. Con el golpeo de fondo, el radio interior de la chapa angulada depende del radio de la matriz.

A medida que la línea interior se comprime, necesita más y más fuerza para seguir manipulándola. El embutido hace posible ejercer esta fuerza, ya que el ángulo final está preestablecido. La posibilidad de utilizar más fuerza disminuye el efecto de springback y proporciona una buena precisión.

Al hacer el bottoming, un paso importante es el cálculo de la apertura del troquel en V.

| Ancho de apertura V (mm) | ||||

| Método/Espesor (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Más de 10 |

| Doblado | 6t | 8t | 10t | 12t |

| Doblado | 12…15t | |||

| Corte al aire | 5t | |||

Se ha comprobado experimentalmente que el radio interior es alrededor de 1/6 de la anchura de la abertura, lo que significa que la ecuación es así: ir=V/6.

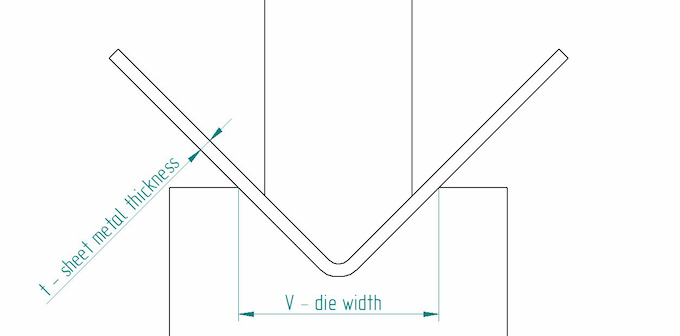

Doblado por aire

El doblado parcial, o doblado por aire, deriva su nombre del hecho de que la pieza de trabajo no toca realmente las partes del utillaje por completo. En el curvado parcial, la pieza de trabajo se apoya en 2 puntos y el punzón empuja el curvado. Se suele hacer con una prensa plegadora, pero no se necesita realmente una matriz lateral.

El plegado por aire da mucha flexibilidad. Digamos que usted tiene un troquel y un punzón de 90°. Con este método, puede obtener un resultado entre 90 y 180 grados. Aunque es menos preciso que el doblado de fondo o el acuñado, esta clase de simplicidad es la belleza del método. En caso de que se libere la carga y la recuperación elástica del material dé lugar a un ángulo incorrecto, es sencillo ajustarlo con sólo aplicar algo más de presión.

Por supuesto, este es el resultado de una menor precisión en comparación con el doblado de fondo. Al mismo tiempo, la gran ventaja del curvado parcial es que no es necesario reequipar para curvas de diferentes ángulos.

Obtenga su presupuesto de fabricación de metal en segundos

-

Cotización en segundos

-

Cortos plazos de entrega

-

Entrega por Fractario

Obtener cotización

Cobro

El cobro solía estar mucho más extendido. Era prácticamente la única forma de obtener resultados precisos. Hoy en día, la maquinaria es tan controlable y precisa, que ya no se utilizan estos métodos.

La acuñación deriva su nombre de las monedas, ya que tienen que ser idénticas para que el dinero falso se distinga del real. La acuñación, en la flexión, da resultados igualmente precisos. Por ejemplo, si se quiere obtener un ángulo de 45 grados, se necesita un punzón y una matriz con el mismo ángulo exacto. No hay que preocuparse por el springback.

¿Por qué? Porque la matriz penetra en la chapa, presionando una abolladura en la pieza. Esto, junto con las elevadas fuerzas empleadas (unas 5-8 veces más que en el plegado parcial), garantizan una gran precisión. El efecto de penetración también garantiza un radio interior muy pequeño para el plegado.

Plegado en U

Matriz de plegado en U con prensa hidráulica -U-Bükme Kalıbı

El plegado en U es en principio muy similar al plegado en V. Hay una matriz y un punzón, esta vez ambos tienen forma de U, dando como resultado un doblado similar. Se trata de una forma muy sencilla de doblar canales en U de acero, por ejemplo, pero no es tan común, ya que estos perfiles también pueden producirse con otros métodos más flexibles.

Doblado por pasos

El doblado por pasos es, en esencia, un doblado en V repetitivo. También llamado curvado de baches, este método utiliza muchas curvas en V en sucesión para obtener un radio grande para su pieza de trabajo. La calidad final depende del número de curvas y del paso entre ellas. Cuantos más haya, más suave será el resultado.

El curvado por pasos con la prensa plegadora Bystronic totalmente automática

El curvado por pasos se utiliza en muchos casos. Algunos ejemplos son las tolvas cónicas y los quitanieves. Hace posible el curvado de grandes radios con herramientas normales. La facilidad de configuración hace que el precio sea más barato, especialmente con lotes pequeños.

Doblado de rollos

El doblado de rollos se utiliza para hacer tubos o conos de diferentes formas. También puede utilizarse para hacer curvas de gran radio, si es necesario. Dependiendo de la capacidad de la máquina y del número de rodillos, se pueden hacer uno o varios curvados simultáneamente.

Laminadora mecánica de chapa simétrica de 3 rodillos W11

En el proceso, hay dos rodillos motores y un tercero ajustable. Éste se mueve a lo largo a través de las fuerzas de fricción. Si es necesario doblar la pieza en ambos extremos, así como la sección media, se requiere una operación adicional. Esto se hace en una prensa hidráulica o en una plegadora. De lo contrario, los bordes del detalle acabarán planos.

Doblado de paños

El doblado de paños, o doblado de bordes, es otra forma de doblar los bordes de la chapa. Es importante asegurarse de que la chapa se empuja correctamente sobre el troquel de limpieza. Como resultado, el troquel de limpieza también determina el radio interior de la curva. La holgura entre la matriz de borrado y el punzón juega un papel importante para obtener un buen resultado.

Doblado rotatorio

Doblado en V

Otra forma de doblar bordes es mediante el doblado rotatorio. Tiene una gran ventaja sobre el curvado con bayeta o en V: no raya la superficie del material. De hecho, existen herramientas especiales de polímero que evitan cualquier tipo de marca en la herramienta, por no hablar de los arañazos. Las curvadoras rotativas también pueden doblar ángulos más agudos que los de 90 grados. Esto ayuda mucho con esos ángulos comunes, ya que el springback ya no es un problema.

El método más común es con 2 rodillos, pero también hay opciones con un solo rodillo. Este método también es adecuado para producir canales en U con bridas que están cerca, ya que es más flexible que otros métodos.

Si también desea leer sobre los métodos de curvado de tubos de acero, lo tenemos cubierto junto con la maquinaria de curvado de tubos.

Resorte de curvado

Cuando se dobla una pieza, ésta naturalmente retrocederá un poco después de levantar la carga. Por lo tanto, hay que compensarlo al doblar. La pieza se dobla más allá del ángulo requerido, por lo que toma la forma deseada después del springback.

Otra cosa a tener en cuenta aquí es el radio de curvatura. Cuanto mayor sea el radio interior, mayor será el efecto de retroceso. Un punzón afilado da un radio pequeño y alivia el springback.

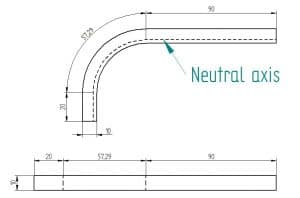

¿Por qué se produce el springback? Al doblar piezas, la curva se divide en dos capas con una línea que las separa: la línea neutra. En cada lado tiene lugar un proceso físico diferente. En el «interior», el material se comprime, en el «exterior», se tira. Cada tipo de metal tiene diferentes valores para las cargas que puede soportar cuando se comprime o se tira de él. Y la resistencia a la compresión de un material es muy superior a la resistencia a la tracción.

Como resultado, es más difícil alcanzar una deformación permanente en la parte interior. Esto significa que la capa comprimida no se deformará permanentemente y tratará de recuperar su forma anterior después de levantar la carga.

Derechos de curvatura y factor K

Si diseña sus piezas de chapa doblada en un software CAD que tenga un entorno especial para chapa, utilícelo. Existe por una razón. Al hacer curvas, tiene en cuenta las especificaciones del material. Toda esta información es necesaria a la hora de hacer un patrón plano para el corte por láser.

A menos que utilice nuestro servicio de fabricación en el que se aceptan modelos CAD para la producción, tiene que seguir produciendo esos dibujos de patrones planos.

Si hace sus dibujos de patrones planos usted mismo, aquí hay algo que debe saber. El doblado alarga el material. Esto significa que la línea o eje neutro, como hablamos en la sección de springback, no está realmente en el centro del material. Pero el patrón plano debe formarse de acuerdo con la línea neutra. Y encontrar su posición requiere el factor k.

El factor k es una constante empírica, lo que significa que su valor se ha determinado mediante ensayos. Varía según el material, su espesor, el radio de curvatura y el método de flexión. Básicamente, el factor k desplaza la línea neutra para proporcionar un patrón plano que refleje la realidad. Al utilizarlo, se obtiene el margen de curvatura que es, en esencia, la longitud del eje neutro curvado.

Fórmula del factor k:

k – factor k, constante; ir – radio interior (mm); t – espesor de la chapa (mm)

Fórmulas de tolerancia de curvatura:

Para curvas entre 0 y 90 grados la fórmula es la siguiente:

ß – ángulo de flexión (°)

Para las curvas entre 90 y 165 grados la fórmula es:

Para las curvas de más de 165°, no es necesario calcular las tolerancias de flexión, ya que el eje neutro se mantiene prácticamente en el centro del detalle.

Calcular la tolerancia de curvatura

Supongamos que se tiene una pieza similar a la de la imagen anterior: tiene un tramo recto de 20 mm y otro de 70 mm. El ángulo de curvatura es de 90º, el espesor de la chapa es de 5 mm y el radio interior es de 6 mm. Queremos saber la longitud final del detalle. En primer lugar, debemos partir del factor k:

![]()

Otra forma de determinar el factor k es siguiendo la «regla del pulgar». Sólo tiene que seleccionar un factor k de acuerdo con su material de la tabla siguiente. Esto da resultados lo suficientemente precisos para la mayoría de los casos.

Ahora podemos pasar al margen de curvatura:

Para la longitud final sólo tenemos que sumar las dos longitudes de las patas al margen de curvatura:

![]()

Consejos de diseño de chapa para doblar

Así que hablé con nuestro experimentado ingeniero de ventas que sabe un poco de doblado de chapa. Se iluminó y decidió aprovechar al máximo la oportunidad de compartir sus conocimientos sobre el plegado de chapa. Así, sacó a relucir una lista de errores comunes y las soluciones para evitarlos.

Longitud mínima de brida

Existe una longitud mínima de brida, como ya se dijo antes. Consulte la tabla de fuerzas de flexión para orientarse. Según el espesor, se selecciona el ancho de la matriz. Si diseña una brida demasiado corta, «caerá» torpemente en la hendidura y no obtendrá el resultado que busca.

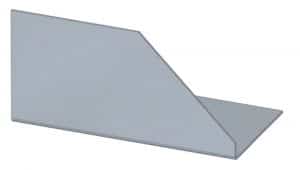

Los lados achaflanados

Si quiere hacer una brida que tenga uno o dos extremos achaflanados, la regla anterior de una longitud mínima de brida sigue siendo válida. Los chaflanes tienen que dejar suficiente espacio para lograr curvas adecuadas, de lo contrario sólo se verá deformado y nadie estará realmente satisfecho.

Distancia de los agujeros a la curva

Si los agujeros están demasiado cerca de la curva, pueden deformarse. Los agujeros redondos no son tan problemáticos como los otros tipos, pero es posible que los pernos no pasen. De nuevo, vea la tabla de fuerzas de flexión para las medidas mínimas de la brida y ponga los agujeros más lejos que el mínimo.

Simetría

Hay un gran peligro en hacer piezas casi simétricas. Si es posible, hazla simétrica. Si es casi simétrica, el operario de la prensa plegadora puede confundirse. ¿El resultado? Su pieza se doblará en la dirección equivocada.

La simetría no se puede garantizar en todos los casos, pero entonces asegúrese de que se entiende fácilmente cómo debe hacerse la fabricación.

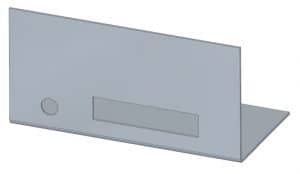

Tuercas de remache

Si se utilizan tuercas de remache cerca de la línea de doblado, se sabe que insertarlas antes del doblado es bueno para asegurar la aplicabilidad del mismo. Después de la flexión, los agujeros pueden ser deformados. Aun así, hay que asegurarse de que las tuercas no estorben a las herramientas durante el doblado.

Bordes pequeños en piezas grandes

Es mejor omitir los bordes pequeños con piezas grandes y pesadas. Esto dificulta mucho la fabricación y puede ser necesario el trabajo manual. Pero cuesta más que un simple mecanizado. En consecuencia, es más prudente optar por una solución alternativa, si es posible.

Codos contiguos

Si desea incluir curvas sucesivas, compruebe si es factible. El problema surge cuando no puede encajar la pieza ya doblada en la matriz. Si sus curvas están orientadas en la misma dirección -una curva en U-, una regla común es hacer que el diseño de la parte intermedia sea más largo que las bridas.

Mantenga los codos en la misma línea

Es mejor mantener los codos en la misma línea en caso de que tenga varias bridas seguidas. Con esto en mente, puede mantener el número de operaciones al mínimo. De lo contrario, el operario tiene que reajustar las piezas para cada uno de los doblados, lo que supone más tiempo y más dinero.

La línea de doblado es paralela a un lado

Como dice el titular. Tiene que haber un lado paralelo a su línea de doblado para el posicionamiento. Si no es así, la alineación de la pieza es un verdadero dolor de cabeza y puede terminar con un resultado insatisfactorio.

Alivio de curvatura

Para obtener el mejor resultado, es aconsejable no sólo hacer una pequeña incisión cortada con láser, sino un recorte real en los lados de la brida a ser – un alivio de curvatura. La anchura de dicho corte debe ser superior al grosor del material. Esto garantiza que no se produzcan desgarros o deformaciones en la curva final. Otra buena práctica en este caso es incluir pequeños radios a los relieves de doblado, ya que también alivian la tensión del material.

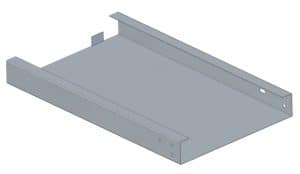

Doblar una caja

Al doblar una caja, deben dejarse pequeños huecos entre las bridas. De lo contrario, la última curva puede chocar con las existentes, rompiendo toda la estructura.

Comprueba el patrón plano

Una cosa a tener en cuenta es cambiar la vista CAD a patrón plano de vez en cuando. Esto tiene muchas ventajas. En primer lugar, si se deja llevar por las bridas, puede terminar con algo que no puede existir en el patrón plano. Lo que no puede existir en patrón plano, no puede existir de ninguna otra manera.

Mide el diseño. Tal vez usted puede ajustar el diseño para un ajuste óptimo. Intenta no ir a por una hoja más grande si el tamaño más pequeño está al alcance. Tal vez puedas meter 2 piezas en la misma chapa, si te desprendes de unos milímetros. Se reflejará en el presupuesto final.

Regla general para el radio mínimo de curvatura

Mantenga la sencillez. Qué más sencillo que elegir el radio interior (ir) igual que el espesor del material. Así se evitan problemas posteriores, de pensar demasiado y de cometer errores tontos. Bajar de ese valor puede traerte problemas. Un radio más grande sólo hará que algunos otros cálculos sean un poco más difíciles.

Dirección de doblado

No debería diseñar sus doblados en la misma dirección en la que se hizo el laminado del material. Esto es especialmente importante con el aluminio y el Hardox. Por supuesto, todos conocemos la carcasa de aluminio con 4 caras que supone operaciones de doblado contrarias a lo que estamos sugiriendo. Aun así, es mejor evitarlo si es posible. El resultado puede ser superficies irregulares o incluso grietas.

Aunque los ingenieros de fabricación se encargan de notar estas cosas, es bueno notarlo uno mismo. Ayuda a tener en cuenta el uso del material.

Hemming

Si quiere reforzar los bordes de su chapa, el hemming es una gran opción. Aun así, se aplican algunos consejos. Es mejor dejar un pequeño radio dentro del dobladillo. Aplastar completamente el radio necesita gran potencia y tonelaje. Además, pone el material en peligro de agrietarse. Dejar un radio, en cambio, alivia este peligro.

Considere el material

Las chapas de acero estructural regulares y delgadas de 1…3 mm pueden soportar prácticamente todo. Después de eso, usted tiene que hacer su investigación. Algunos materiales son mucho más caprichosos en cuanto a su manipulación. Obtener un buen resultado depende de sus conocimientos y de la ayuda que su ingeniero de producción sea capaz de proporcionarle.

Plegado de metales en línea

Fractory ofrece las posibilidades mencionadas en una plataforma basada en la web. Conseguir un presupuesto de plegado en línea es muy fácil, solo tiene que cargar sus archivos STEP en nuestra plataforma y nos pondremos en contacto con usted en un plazo de 24 horas con la oferta final.

Por supuesto, puede proporcionar un dibujo DXF del patrón plano para obtener un precio automatizado para el procedimiento de corte. Esto puede ayudarle a optimizar el diseño y la aproximación del coste final.

Nuestras capacidades:

Fuerza máxima: 1000 toneladas

Longitud máxima de la línea de doblado: 7200 mm

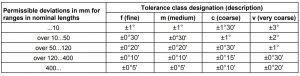

Si no hay requisitos adicionales por parte del cliente, las tolerancias estándar ISO se aplican a nuestros productos. Las tolerancias de flexión se muestran en la tabla anterior.