Antecedentes

La alfarería es la arcilla que se modela, se seca y se cuece, generalmente con un esmalte o acabado, en un recipiente u objeto decorativo. La arcilla es un producto natural extraído de la tierra, que se ha descompuesto a partir de las rocas de la corteza terrestre durante millones de años. La descomposición se produce cuando el agua erosiona la roca, la descompone y la deposita. Es importante señalar que un cuerpo de arcilla no es lo mismo que la arcilla. Los cuerpos de arcilla son arcilla mezclada con aditivos que dan a la arcilla diferentes propiedades cuando se trabaja y se cuece; por lo tanto, la cerámica no está hecha de arcilla cruda sino de una mezcla de arcilla y otros materiales.

El alfarero puede formar su producto de muchas maneras. La arcilla puede ser modelada a mano o con la ayuda de un torno de alfarero, puede ser sacudida utilizando una herramienta que copia la forma de un modelo maestro en una pieza de producción, puede ser vertida en un molde y secada, o cortada o estampada en cuadrados o losas. Los métodos para formar la cerámica son tan variados como los artesanos que la crean.

La cerámica debe cocerse a una temperatura lo suficientemente alta como para madurar la arcilla, lo que significa que la alta temperatura endurece la pieza para que pueda retener el agua. Una parte integral de esta cocción es la adición de esmalte líquido (puede estar pintado o sumergido en el esmalte) a la superficie de la vasija sin cocer, que cambia la composición química y se fusiona con la superficie de la vasija cocida. Entonces, la cerámica se denomina vítrea, lo que significa que puede retener el agua.

Historia

Los alfareros llevan millones de años formando vasijas con cuerpos de arcilla. Cuando el hombre nómada se estableció y descubrió el fuego, la cocción de vasijas de arcilla no tardó en llegar. Las vasijas de pellizco, hechas con bolas de arcilla en las que se introducen los dedos o los pulgares para hacer la abertura, pueden haber sido la primera cerámica. Las ollas en espiral, formadas por largos rollos de arcilla que se mezclan, no se quedaron atrás. Estas primeras vasijas se cocían a bajas temperaturas, por lo que eran frágiles y porosas. Los antiguos alfareros lo solucionaban parcialmente bruñendo las superficies con una piedra o madera dura antes de la cocción. Estas vasijas cocidas a baja temperatura se ennegrecían con estos fuegos. La decoración era generalmente el resultado de incisiones o inserciones de herramientas en la arcilla blanda. Los primeros alfareros creaban objetos que podían utilizarse con fines prácticos, así como objetos que representaban a sus dioses de la fertilidad.

Las civilizaciones del antiguo Egipto y de Oriente Medio utilizaban la arcilla para la construcción y el uso doméstico desde el año 5000 a.C. Hacia el año 4000 a.C., los antiguos egipcios se dedicaban a la alfarería a una escala mucho mayor. Utilizaban arcillas más finas y cocinaban las piezas a temperaturas mucho más altas en los primeros hornos que retiraban las vasijas del fuego directo para que no se ennegrecieran con el fuego. Los ladrillos de arcilla se utilizaban también como material de construcción. Los antiguos chinos producían cerámica negra hacia el 3500 a.C. con bases redondas y decoración trenzada. Hacia el año 1000 a.C., los chinos utilizaron el torno de alfarero y desarrollaron esmaltes más sofisticados. Su cerámica se incluía a menudo en las ceremonias funerarias. En el primer milenio a.C., los griegos empezaron a lanzar ollas sobre ruedas y a crear formas exquisitas. Los precolombinos, los antiguos íberos, los antiguos romanos (que moldeaban la cerámica con decoración en relieve) y los antiguos japoneses crearon hermosas cerámicas tanto para uso doméstico como para fines religiosos.

Hasta mediados del siglo XVIII, los alfareros europeos solían vender pequeñas cantidades de productos terminados en un mercado o a través de comerciantes. Si querían vender más, llevaban más piezas al mercado. Sin embargo, los alfareros de producción británicos experimentaron con nuevos tipos de cuerpos, perfeccionaron los esmaltes y aceptaron pedidos de productos hechos en fábricas en lugar de llevar los productos terminados al consumidor. A finales del siglo XVIII, muchos alfareros siguieron su ejemplo, experimentando con todo tipo de cuerpos y esmaltes nuevos. Los moldes se utilizaban para fabricar cantidades masivas de productos consistentes, de modo que el consumidor pudiera estar seguro del aspecto de la pieza.

Materias primas

Su mineral principal es la caolinita; la arcilla puede describirse generalmente como 40% de óxido de aluminio, 46% de óxido de silicio y 14% de agua. Hay dos tipos de arcilla, la primaria y la secundaria. La arcilla primaria se encuentra en el mismo lugar que la roca de la que procede: no ha sido transportada por el agua o los glaciares y, por tanto, no se ha mezclado con otras formas de sedimento. La arcilla primaria es pesada, densa y pura. La arcilla secundaria o sedimentaria está formada por sedimentos más ligeros que han sido arrastrados por el agua y depositados. Esta arcilla secundaria, una mezcla de sedimentos, es más fina y ligera que la arcilla primaria. Los distintos aditivos confieren a la arcilla diferentes características. La arcilla llega al alfarero de producción en una de las dos formas siguientes: como polvo al que hay que añadir agua, o con agua ya añadida. Las grandes fábricas adquieren las arcillas en grandes cantidades como material seco, y van componiendo el lote de arcilla según las necesidades de cada día.

Esta preciosa y robusta tetera de gres es obra de Josiah Wedgwood and Co., de Staffordshire, Inglaterra, quizás la más conocida de las empresas de cerámica británicas del siglo XIX. Las teteras y las tazas asociadas se hicieron muy populares hacia mediados del siglo XVII debido a la importancia del desarrollo del «té» y su ceremonia. Así, un pilar de los porteadores del siglo XVIII fueron los juegos de tetera y taza.

Josiah Wedgwood no se contentó con suministrar cerámica de forma aleatoria. Sabía que había un gran mercado para la cerámica de alta calidad y atractiva, y ciertamente haría todo lo posible para regularizar el producto y desarrollar algunos productos nuevos que la gente simplemente tenía que tener. Fue uno de los primeros alfareros en vender sus productos por adelantado mediante pedidos, creando así un producto de muestra o «stock». Como sus productos debían ser uniformes, desarrolló esmaltes que dieran resultados consistentes y dividió el proceso de trabajo en muchos pasos diferentes para que un trabajador no tuviera un impacto tremendo en el producto final. Para Wedgwood era especialmente importante el trabajo del modelador y del artista, que realizaban los prototipos de formas y diseños para Wedgwood. Wedgwood descubrió que estos artistas podían proporcionar diseños para la nueva cerámica que parecían antiguos, y estas piezas neoclásicas fueron el pilar de su negocio durante muchos años.

Nancy EV Bryk

Los esmaltes se componen de materiales que se funden durante el proceso de cocción haciendo que la vasija sea vítrea o impermeable a los líquidos. (Los ingenieros cerámicos definen el término vítreo como una vasija que tiene una tasa de absorción de agua inferior al 0,5%). Los esmaltes deben tener tres elementos: sílice, el elemento vitrificador (convierte la cerámica cruda en una forma parecida al vidrio) -se encuentra en el sílex y el cuarzo molidos y calcinados-; fundente, que funde el esmalte con la arcilla; y material refractario, que endurece y estabiliza el esmalte. El color se obtiene añadiendo un óxido metálico, como antimonio (amarillos), cobre (verde, turquesa o rojo), cobalto (negro), cromo (verdes), hierro, níquel, vanadio, etc. Los alfareros de producción suelen comprar los esmaltes en seco. Los esmaltes se pesan y se introducen en un molino de bolas con agua. El esmalte se mezcla dentro del molino de bolas y muele el esmalte para reducir el tamaño de las partículas naturales dentro del esmalte.

Diseño

Las fábricas de cerámica cuentan con directores de arte cuyo trabajo consiste en concebir productos comercializables para la empresa alfarera. Por lo general, el director de arte, en colaboración con los comercializadores, desarrolla o crea una idea de una nueva creación. (Curiosamente, muchas empresas de cerámica reproducen viejas formas populares hace décadas, como la Fiesta Ware de colores brillantes, por lo que no es necesario o deseable un nuevo diseño en todos los casos). El director artístico trabaja entonces con un modelador de arcilla, que produce una forma original de la creación según las especificaciones del director artístico. Si se considera que la forma es un candidato viable para la producción, el fabricante de moldes hace un patrón de yeso para la máquina de calado (que esencialmente traza una forma maestra en una pieza de producción) o un hueco en el que se vierte arcilla para formar una pieza de producción.

El proceso de fabricación

La mezcla de la arcilla

- 1 La arcilla llega por camión o ferrocarril en forma de polvo. El polvo se humedece con agua y se mezcla en un enorme tanque con una paleta llamada blunger. Varios husillos mezclan y vuelven a mezclar la arcilla para distribuir uniformemente el agua. Un lote típico que se mezcla en un alfarero de gran producción es de 45.400 kg y a menudo se mezclan dos lotes en un solo día. En este punto, la lechada tiene aproximadamente un 30% de agua.

- 2 A continuación, la pasta se filtra. Un dispositivo presiona la pasta entre bolsas o filtros (como una prensa de sidra) para forzar el exceso de agua. La arcilla resultante, espesa y bastante seca, se llama ahora torta y tiene aproximadamente un 20% de agua.

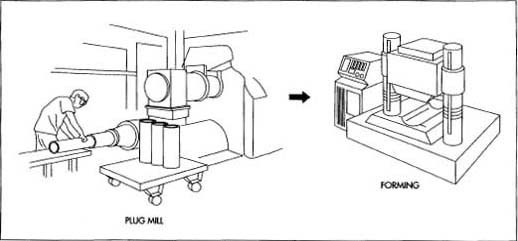

- 3 A continuación, la torta se introduce en un molino de tapones en el que la arcilla se pica en trozos finos. Este picado desgasta la arcilla, ya que las bombas aspiran las bolsas de aire que quedan expuestas en este proceso. A continuación, la torta se forma en cilindros que ahora están listos para ser moldeados o formados.

Jiggering

- 4 La forma más rápida de producir una vasija regular y hueca es utilizando una máquina de jiggering. Así, los objetos huecos, como los jarrones, se fabrican en gran medida en máquinas de jigging. Los cilindros de arcilla fabricados en el molino de tapones se envían a la caladora. Para fabricar un jarrón, se deja caer un cilindro de arcilla húmeda en la máquina de jigging mediante un brazo de succión que coloca la arcilla dentro de un molde de yeso. A continuación, un brazo metálico desciende hacia el cilindro de arcilla húmeda forzándolo contra la pared interior del molde de yeso, formando así la nueva vasija. El molde de yeso, con arcilla húmeda

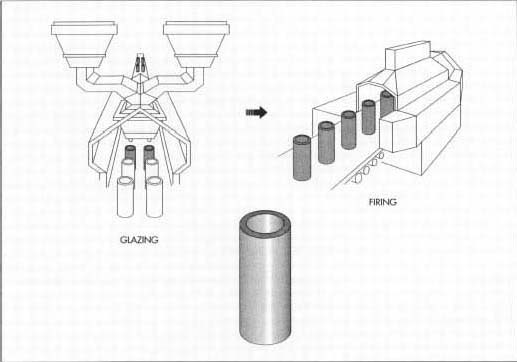

Una vez formada, la vasija verde se esmalta y luego se cuece, creando cerámica.

Una vez formada, la vasija verde se esmalta y luego se cuece, creando cerámica.en su interior, se saca de la máquina y se pone a secar. A medida que la arcilla se calienta y se seca ligeramente, la nueva arcilla húmeda se desprende del molde de yeso y puede así extraerse fácilmente. Por lo tanto, la fábrica debe tener miles de moldes de escayola para hacer estos jarrones u otros objetos huecos, ya que se utiliza un molde de escayola para hacer cada nueva vasija. La fábrica puede ser capaz de hacer hasta 9 piezas de cerámica en un solo minuto.

- 5 Una máquina quita las asperezas de la pieza moldeada. Las piezas limpias se colocan en una cinta de movimiento continuo que conduce a los secadores de túnel, que calientan las piezas y reducen el contenido de agua por debajo del 1% de humedad antes del esmaltado y la cocción.

Fundición en barbotina

- 6 La cerámica de silueta delicada o intrincada suele formarse mediante fundición en barbotina. Se vierte una barbotina o lechada en un molde de yeso de dos partes, se vierte el exceso y se deja que la barbotina se endurezca y se seque. El molde de escayola absorbe parte del exceso de agua y ayuda a acelerar el proceso de secado. El molde de yeso se abre cuando la pieza de arcilla sin decorar, todavía un poco húmeda, está lo suficientemente rígida, la pieza se limpia de los bordes ásperos y las costuras del molde, y la pieza de arcilla fundida en barbotina está lista para el secado en los secadores calientes.

Esmaltado

- 7 Una vez secadas las piezas, están listas para el esmaltado. Las piezas pueden cubrirse por completo con un color de esmalte pasándolas por debajo de una cascada de esmalte que cubra completamente cada pieza, o las piezas pueden rociarse con esmalte. Las piezas huecas y profundas, como los jarrones, tienen que ser rociadas con esmalte a mano para asegurarse de que están completamente cubiertas por dentro. El esmalte suele aplicarse con un grosor de 0,006-0,007 pulgadas (0,015-0,017 cm). Otras piezas pueden tener un esmalte más decorativo. Algunas piezas están impresas con serigrafía, otras tienen una calcomanía decorativa aplicada a mano, otras pueden tener líneas o anillos concéntricos aplicados por máquinas, y otras pueden estar pintadas a mano.

Cocción

- 8 Los hornos pueden calentarse con gas, carbón o electricidad. Un alfarero de gran producción utiliza hornos de túnel alimentados con gas natural. Se cargan grandes vagones o vagonetas (de unos 1,5 metros cuadrados y casi 1,5 metros de altura) con cerámica sin cocer y se envían a los hornos, cociendo aproximadamente 20.000 docenas de piezas de cerámica en una sola semana. Los hornos más nuevos funcionan a temperaturas más altas que los antiguos y requieren un tiempo de cocción más corto -funcionando a unos 2.300° F (1.260° C) las vasijas permanecen en los hornos unas 5 horas- lo que permite a las fábricas mover las piezas más rápidamente a través de la producción.

El horno transforma el esmalte en una capa similar al vidrio, lo que ayuda a que la vasija sea prácticamente impermeable a los líquidos. La producción de cerámica monocolor sólo requiere una cocción con los nuevos hornos y esmaltes. (Muchos esmaltes requieren que la cerámica verde se cueza una vez y se convierta en un bizcocho o en un cuerpo blanco opaco y duro, y luego se esmalte y se cueza de nuevo; sin embargo, esto no es necesario con algunos esmaltes de nueva producción).

- 9 El pie (o fondo) sin esmaltar de la cerámica se pule en una máquina con una almohadilla de limpieza. A continuación, la pieza se coloca en un recipiente y se envía al embalaje, lista para ser enviada a la venta.

Control de calidad

Todas las materias primas se comprueban según las normas establecidas por la empresa. Las arcillas deben contener los ingredientes requeridos por el producto y ordenados por la empresa. Los esmaltes deben ser lo más puros posible y se comprueba que tengan el tono, la viscosidad, la gravedad, etc. correctos. La temperatura del horno debe controlarse cuidadosamente con conos de calor y termocuplas, etc. Y cada persona involucrada en la producción utiliza sus ojos para vigilar los productos de calidad inferior.

Subproductos/Residuos

No hay subproductos perjudiciales derivados de la producción de cerámica. Los restos de arcilla y las piezas imperfectas producidas por la máquina de jiggering o por la fundición en barbotina pueden volver a mezclarse y reutilizarse. Los esmaltes no deben contener plomo, tal y como exige la Administración de Alimentos y Medicamentos (FDA), y los esmaltes se someten a pruebas internas para garantizar que no contienen cadmio ni plomo. Todos los esmaltes pueden ser tocados por la mano humana no son dañinos en estado crudo.

Dónde obtener más información

Libros

Barber, Edwin Atlee. La cerámica y la porcelana de los Estados Unidos. Nueva York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. El gran libro de la cerámica. New York: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk