Sfondo

Il carbone è un combustibile desiderabile perché produce un fuoco caldo, di lunga durata, praticamente senza fumo. Combinata con altri materiali e formata in pezzi uniformi chiamati bricchetti, è popolarmente usata per la cottura all’aperto negli Stati Uniti. Secondo la Barbecue Industry Association, gli americani hanno acquistato 883.748 tonnellate di bricchetti di carbone nel 1997.

Il carbone di base è prodotto bruciando un materiale ricco di carbonio come il legno in un’atmosfera a basso contenuto di ossigeno. Questo processo spinge via l’umidità e i gas volatili che erano presenti nel combustibile originale. Il materiale carbonizzato risultante non solo brucia più a lungo e più stabilmente del legno intero, ma è molto più leggero (da un quinto a un terzo del suo peso originale).

Storia

Il carbone è stato prodotto fin dalla preistoria. Circa 5.300 anni fa, uno sfortunato viaggiatore perì nelle Alpi tirolesi. Recentemente, quando il suo corpo è stato recuperato da un ghiacciaio, gli scienziati hanno scoperto che aveva trasportato una piccola scatola contenente pezzi di legno carbonizzato avvolti in foglie d’acero. L’uomo non aveva con sé strumenti per accendere il fuoco, come la pietra focaia, quindi sembra che avesse con sé del carbone ardente.

Fino a 6.000 anni fa, il carbone di legna era il combustibile preferito per la fusione del rame. Dopo l’invenzione dell’altoforno intorno al 1400 d.C., il carbone di legna fu usato ampiamente in tutta Europa per la fusione del ferro. Nel XVIII secolo, l’esaurimento delle foreste portò a preferire il coke (una forma di carbone a base di carbone) come combustibile alternativo.

L’abbondanza di foreste negli Stati Uniti orientali rese il carbone di legna un combustibile popolare, in particolare per i fabbri. Fu anche usato negli Stati Uniti occidentali fino alla fine del 1800 per l’estrazione dell’argento dal minerale, per l’alimentazione delle ferrovie e per il riscaldamento residenziale e commerciale.

La transizione del carbone di legna da un combustibile per il riscaldamento e per l’industria a un materiale da cucina ricreativo avvenne intorno al 1920 quando Henry Ford inventò la bricchetta di carbone di legna. Non solo Ford riuscì a fare un uso redditizio della segatura e degli scarti di legno generati nella sua fabbrica di automobili, ma il suo business secondario incoraggiò anche l’uso ricreativo delle automobili per le gite di picnic. Le griglie per barbecue e il carbone Ford erano venduti presso le concessionarie automobilistiche della società, alcune delle quali dedicavano metà del loro spazio al business delle forniture per la cucina.

Storicamente, la carbonella veniva prodotta ammucchiando la legna in un cumulo a forma di cono e coprendola con terra, erba o cenere, lasciando dei fori per la presa d’aria intorno al fondo della catasta e una porta del camino in cima. La legna veniva incendiata e lasciata bruciare lentamente; poi i fori per l’aria venivano coperti in modo che la catasta si raffreddasse lentamente. In tempi più moderni, la carbonaia monouso è stata sostituita da un forno di pietra, di mattoni o di cemento che poteva contenere 25-75 corde di legno (1 corda = 4 piedi x 4 piedi x 8 piedi). Un grosso lotto poteva bruciare per tre o quattro settimane e impiegare da sette a dieci giorni per raffreddarsi.

Questo metodo di produzione della carbonella genera una quantità significativa di fumo. Infatti, i cambiamenti nel colore del fumo segnalano le transizioni alle diverse fasi del processo. Inizialmente, la sua tonalità biancastra indica la presenza di vapore, in quanto i vapori d’acqua sono spinti fuori dal legno. Come altri componenti del legno come

le resine e gli zuccheri bruciano, il fumo diventa giallastro. Infine il fumo cambia in un blu vaporoso, indicando che la carbonizzazione è completa; questo è il momento giusto per soffocare il fuoco e lasciare raffreddare il contenuto del forno.

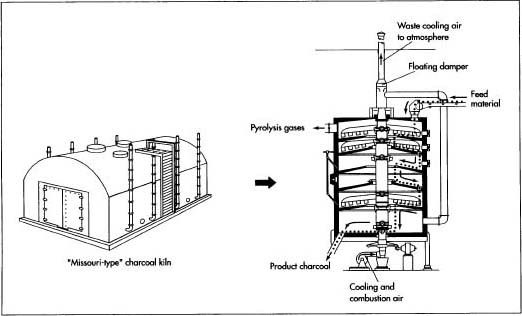

Un metodo alternativo per produrre carbone di legna fu sviluppato all’inizio del 1900 da Orin Stafford, che poi aiutò Henry Ford a stabilire il suo business di bricchetti. Chiamato metodo della storta, comporta il passaggio del legno attraverso una serie di focolari o forni. È un processo continuo in cui il legno entra costantemente in un’estremità di un forno e il materiale carbonizzato esce dall’altra; al contrario, il processo tradizionale del forno brucia il legno in lotti discreti. Praticamente nessun fumo visibile viene emesso da una storta, perché il livello costante di uscita può essere efficacemente trattato con dispositivi di controllo delle emissioni come i postbruciatori.

Materie prime

Le bricchette di carbone sono fatte di due ingredienti primari (che comprendono circa il 90% del prodotto finale) e diversi altri minori. Uno degli ingredienti primari, noto come char, è fondamentalmente il carbone tradizionale, come descritto sopra. È responsabile della capacità del bricchetto di accendersi facilmente e di produrre il desiderato sapore di fumo di legno. La materia prima più desiderabile per questo componente è il legno duro come il faggio, la betulla, l’acero duro, l’hickory e la quercia. Alcuni produttori usano anche legni dolci come il pino, o altri materiali organici come noccioli di frutta e gusci di noci.

L’altro ingrediente primario, usato per produrre un fuoco ad alta temperatura e di lunga durata, è il carbone. Si possono usare vari tipi di carbone, dalla lignite sub-bituminosa all’antracite.

Gli ingredienti minori includono un agente legante (tipicamente amido di mais, milo o grano), un accelerante (come il nitrato), e un agente sbiancante per la cenere (come la calce) per far sapere al barbecue da cortile quando le bricchette sono pronte per la cottura.

Il processo di fabbricazione

Il primo passo nel processo di fabbricazione è la carbonizzazione del legno. Alcuni produttori usano il metodo del forno (batch), mentre altri usano il metodo della storta (continuo).

Carbonizzazione del legno

- 1 (processo a lotti) Ci vogliono uno o due giorni per caricare un forno di cemento di dimensioni tipiche con circa 50 corde di legno. Quando il fuoco viene acceso, le porte di aspirazione dell’aria e le bocchette di scarico sono completamente aperte per aspirare abbastanza ossigeno per produrre un fuoco caldo. Durante il periodo di combustione di una settimana, le porte e gli sfiati sono regolati per mantenere una temperatura tra circa 840-950° F (450-510° C). Alla fine del periodo di combustione desiderato, le porte di aspirazione dell’aria vengono chiuse; le bocchette di scarico vengono sigillate un’ora o due più tardi, dopo che il fumo è cessato, per evitare l’accumulo di pressione all’interno del forno. Dopo un periodo di raffreddamento di due settimane, il forno viene svuotato e il legno carbonizzato (char) viene polverizzato.

- 2 (Processo continuo) Il legno viene dimensionato (rotto in pezzi della giusta dimensione) in un mulino a martelli. Una dimensione delle particelle di circa 0,1 pollici (3 mm) è comune, anche se la dimensione esatta dipende dal tipo di legno utilizzato (ad esempio, corteccia, segatura secca, legno umido). Il legno passa poi attraverso un grande essiccatore a tamburo che riduce il suo contenuto di umidità di circa la metà (a circa il 25%). Successivamente, viene alimentato nella parte superiore del forno a piani multipli (storta).

Esternamente, la storta sembra un silo d’acciaio, alto 40-50 piedi (12,2-15,2 m) e con un diametro di 20-30 piedi (6,1-9,14 m). All’interno, contiene una pila di focolari (da tre a sei, a seconda della capacità di produzione desiderata). La camera superiore è il focolare a temperatura più bassa, dell’ordine di 525° F (275° C), mentre la camera inferiore brucia a circa 1.200° F (650° C). Il calore esterno, da bruciatori a olio o a gas, è necessario solo all’inizio e alla fine della fornace; ai livelli intermedi, i gas di legno in evoluzione bruciano e forniscono abbastanza calore per mantenere i livelli di temperatura desiderati.

All’interno di ogni camera, il legno è mescolato da bracci di briglia che si estendono da un albero centrale che corre verticalmente attraverso l’intera storta. Questo lento processo di agitazione (1-2 rpm) assicura una combustione uniforme e muove il materiale attraverso la storta. A livelli alterni, i bracci della briglia spingono il legno che brucia verso un foro intorno all’albero centrale o verso aperture intorno al bordo esterno del pavimento, in modo che il materiale possa cadere al livello inferiore successivo. Quando il carbone fumante esce dalla camera finale, viene spento con un getto di acqua fredda. Può quindi essere utilizzato immediatamente, o può essere conservato in un silo fino a quando non è necessario.

Una storta tipica può produrre circa 5.500 lb (2,5 tonnellate metriche) di carbone all’ora.

Carbonizzare il carbone

- 3 Gradi inferiori di carbone possono anche essere carbonizzati per l’uso nel carbone. Il carbone frantumato viene prima essiccato e poi riscaldato a circa 590° C (1.100° F) per eliminare i componenti volatili. Dopo essere stato raffreddato ad aria, viene conservato fino al momento del bisogno.

Bricchettatura

- 4 Il carbone e gli ingredienti minori, come il legante amido, vengono inseriti nelle giuste proporzioni in un mixer a pale, dove vengono accuratamente miscelati. A questo punto, il materiale ha circa il 35% di umidità, dandogli una consistenza simile al terriccio umido.

- 5 Il materiale miscelato viene fatto cadere in una pressa composta da due rulli opposti che contengono tacche delle dimensioni di una bricchetta. A causa del contenuto di umidità, del legante, della temperatura (circa 105° F o 40° C), e della pressione dei rulli, le bricchette mantengono la loro forma mentre cadono dal fondo della pressa.

- 6 Le bricchette cadono su un trasportatore, che le porta attraverso un essiccatore a passaggio singolo che le riscalda a circa 275° F (135° C) per tre o quattro ore, riducendo il loro contenuto di umidità a circa il 5%. Le bricchette possono essere prodotte a una velocità di 2.200-20.000 lb (1-9 tonnellate metriche) all’ora. Le bricchette sono imbustate immediatamente o immagazzinate in silos in attesa del prossimo ciclo di imballaggio programmato.

Insacco

- 7 Se si stanno producendo bricchetti “instant-light”, un solvente idrocarburo viene atomizzato e spruzzato sui bricchetti prima dell’insacco.

- 8 Le bricchette di carbone sono confezionate in sacchetti di varie dimensioni, da 4 a 24 libbre. Alcune confezioni piccole e pratiche sono fatte in modo che il consumatore possa semplicemente accendere il fuoco all’intero sacchetto senza prima rimuovere le bricchette.

Sottoprodotti/Rifiuti

Durante la fine del diciannovesimo e l’inizio del ventesimo secolo, il recupero dell’acido acetico e del metanolo come sottoprodotti del processo di sminuzzatura del legno divenne così importante che il carbone stesso divenne essenzialmente un sottoprodotto. Dopo lo sviluppo di tecniche più efficienti e meno costose per sintetizzare l’acido acetico e il metanolo, la produzione di carbone di legna è diminuita significativamente fino a quando è stata rivitalizzata dallo sviluppo delle bricchette per la cottura ricreativa.

Il processo di carbonizzazione del legno produce quantità significative di fumo carico di particolato. Equipaggiando le bocchette di scarico con postbruciatori si possono ridurre le emissioni fino all’85%, ma a causa del costo relativamente alto del trattamento, non è comunemente usato.

Non solo il livello di funzionamento più costante delle storte rende più facile il controllo delle loro emissioni con i postbruciatori, ma permette un uso produttivo dei gas di scarico combustibili. Per esempio, questi gas possono essere utilizzati per alimentare essiccatori di legno e bricchette, o per produrre vapore ed elettricità.

La produzione di bricchetti di carbone è ecologica in un altro modo: il più grande produttore di bricchetti negli Stati Uniti usa solo prodotti di scarto per il suo approvvigionamento di legno. Trucioli di legno, segatura e corteccia dai produttori di pallet, dai produttori di pavimenti e dalle falegnamerie vengono convertiti da mucchi di rifiuti in utili bricchetti.

Il futuro

I metodi di produzione di carbone e bricchetti sono cambiati poco negli ultimi decenni. L’innovazione più significativa negli ultimi anni è stato lo sviluppo delle bricchette “instant-light”. Una nuova versione introdotta nel 1998 sarà pronta per la cottura in circa 10 minuti.

Dove saperne di più

Libri

Emrich, Walter. Manuale di fabbricazione del carbone di legna: I metodi tradizionali e industriali. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Valutazione della fonte: Produzione di carbone di legna: Stato dell’arte. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Periodici

Scharabok, Ken. “Stupisci i tuoi amici e vicini: Fai il tuo carbone!” Countryside & Small Stock Journal (maggio 1997): 27-28.

Zeier, Charles D. “Produzione storica di carbone di legna vicino a Eureka, Nevada: Una prospettiva archeologica”. Historical Archaeology 21(1987): 81-101.

– Loretta Hall