Background

La ceramica è argilla che viene modellata, essiccata e cotta, di solito con uno smalto o una finitura, in un vaso o un oggetto decorativo. L’argilla è un prodotto naturale estratto dalla terra, che si è decomposto dalla roccia all’interno della crosta terrestre per milioni di anni. La decomposizione avviene quando l’acqua erode la roccia, la rompe e la deposita. È importante notare che un corpo di argilla non è la stessa cosa dell’argilla. I corpi di argilla sono argilla mescolata con additivi che danno all’argilla proprietà diverse quando viene lavorata e cotta; quindi la ceramica non è fatta di argilla grezza ma di una miscela di argilla e altri materiali.

Il vasaio può formare il suo prodotto in uno dei tanti modi. L’argilla può essere modellata a mano o con l’assistenza di un tornio da vasaio, può essere smussata usando uno strumento che copia la forma di un modello principale su un pezzo di produzione, può essere versata in uno stampo e asciugata, o tagliata o stampata in quadrati o lastre. I metodi per formare la ceramica sono tanto vari quanto gli artigiani che li creano.

La ceramica deve essere cotta ad una temperatura abbastanza alta da far maturare l’argilla, cioè l’alta temperatura indurisce il pezzo per permettergli di trattenere l’acqua. Una parte integrante di questa cottura è l’aggiunta di smalto liquido (può essere dipinto sopra o immerso nello smalto) alla superficie del vaso non cotto, che cambia composizione chimica e si fonde alla superficie del vaso cotto. Poi, la ceramica è chiamata vetrosa, il che significa che può trattenere l’acqua.

Storia

I vasai hanno formato vasi da corpi di argilla per milioni di anni. Quando l’uomo nomade si stabilì e scoprì il fuoco, la cottura dei vasi di argilla non fu molto lontana. I vasi a pizzico, fatti da palle di argilla in cui le dita o i pollici sono inseriti per fare l’apertura, potrebbero essere stati la prima ceramica. I vasi a spirale, formati da lunghe bobine di argilla che vengono mescolate insieme, non erano molto indietro. Questi primi vasi venivano cotti a basse temperature ed erano quindi fragili e porosi. Gli antichi vasai risolvevano parzialmente questo problema brunendo le superfici con una pietra o un legno duro prima della cottura. Questi vasi cotti a bassa temperatura erano anneriti da questi fuochi. La decorazione era generalmente il risultato di incisioni o inserzioni di strumenti nell’argilla morbida. I primi vasai creavano oggetti che potevano essere usati per scopi pratici, così come oggetti che rappresentavano i loro dei della fertilità.

Le civiltà dell’antico Egitto e del Medio Oriente utilizzavano l’argilla per la costruzione e l’uso domestico già nel 5000 a.C. Dal 4000 a.C., gli antichi egizi erano coinvolti nella ceramica su una scala molto più ampia. Utilizzavano argille più fini e cuocevano i pezzi a temperature molto più alte nei primi forni che rimuovevano i vasi dal fuoco diretto in modo che non fossero anneriti dal fuoco. Anche i mattoni di argilla venivano usati come materiale da costruzione. Gli antichi cinesi producevano ceramiche nere dal 3500 a.C. con basi rotonde e decorazioni a treccia. Verso il 1000 a.C. i cinesi usavano il tornio da vasaio e svilupparono smalti più sofisticati. Il loro vasellame era spesso incluso nelle cerimonie funebri. Nel primo millennio a.C., i greci iniziarono a lanciare vasi su ruote e a creare forme squisite. I precolombiani, gli antichi iberici, gli antichi romani (che modellavano la ceramica con decorazioni in rilievo) e gli antichi giapponesi crearono tutti bellissime ceramiche per uso domestico e per scopi religiosi.

Fino alla metà del XVIII secolo, i vasai europei vendevano generalmente piccole quantità di prodotti finiti in un mercato o attraverso i mercanti. Se volevano vendere di più, portavano più oggetti al mercato. Tuttavia, i vasai di produzione britannica sperimentavano nuovi tipi di corpi, perfezionavano gli smalti e prendevano ordini per prodotti fatti in fabbrica piuttosto che portare prodotti finiti al consumatore. Verso la fine del XVIII secolo, molti altri ceramisti seguirono l’esempio, sperimentando tutti i tipi di nuovi corpi e smalti. Gli stampi erano usati per fare quantità di massa di prodotto coerente in modo che il consumatore potesse essere sicuro dell’aspetto di questo pezzo.

Materie prime

Il suo minerale primario è la caolinite; l’argilla può essere generalmente descritta come 40% di ossido di alluminio, 46% di ossido di silicio e 14% di acqua. Ci sono due tipi di argilla, primaria e secondaria. L’argilla primaria si trova nello stesso luogo della roccia da cui deriva – non è stata trasportata dall’acqua o dal ghiacciaio e quindi non si è mescolata con altre forme di sedimenti. L’argilla primaria è pesante, densa e pura. L’argilla secondaria o sedimentaria è formata da sedimenti più leggeri che sono stati trasportati più lontano nell’acqua e depositati. Questa argilla secondaria, una miscela di sedimenti, è più fine e più leggera dell’argilla primaria. Additivi variabili danno all’argilla caratteristiche diverse. L’argilla arriva al vasaio di produzione in una delle due forme: come polvere a cui bisogna aggiungere l’acqua, o con l’acqua già aggiunta. Le grandi fabbriche acquistano l’argilla in grandi quantità come materiale secco, componendo ogni giorno il lotto di argilla secondo le necessità.

Questa bella e robusta teiera in gres è opera di Josiah Wedgwood and Co. di Staffordshire, Inghilterra, forse la più nota delle aziende ceramiche inglesi del XIX secolo. Teiere e tazze associate divenne molto popolare circa la metà del 1700 a causa dell’importanza dello sviluppo del “tè” e la sua cerimonia. Così, un pilastro dei facchini nel XVIII secolo era il set di teiere e tazze.

Josiah Wedgwood non si accontentava di fornire ceramiche in modo piuttosto casuale. Sapeva che c’era un grande mercato per ceramiche di alta qualità e attraenti e certamente avrebbe fatto del suo meglio per regolarizzare il prodotto e sviluppare alcuni nuovi prodotti che la gente doveva semplicemente avere. Fu uno dei primi ceramisti a vendere i suoi prodotti in anticipo tramite ordini, creando così un prodotto campione o “stock”. Poiché i suoi prodotti dovevano essere uniformi, sviluppò smalti che avrebbero dato risultati coerenti e divise il processo di lavoro in molte fasi diverse in modo che un solo lavoratore non avesse un impatto enorme sul prodotto finito. Particolarmente importante per Wedgwood era il lavoro del modellatore e dell’artista, che realizzavano i prototipi di forme e disegni per Wedgwood. Wedgwood scoprì che questi artisti potevano fornire disegni per nuove ceramiche dall’aspetto antico, e questi pezzi neoclassici furono la colonna portante della sua attività per molti anni.

Nancy EV Bryk

Gli smalti sono costituiti da materiali che si fondono durante il processo di cottura rendendo il vaso vitreo o impermeabile ai liquidi. (Gli ingegneri ceramisti definiscono vitreo un vaso che ha un tasso di assorbimento dell’acqua inferiore allo 0,5%). Gli smalti devono avere tre elementi: la silice, l’elemento vetrificante (converte la ceramica grezza in una forma simile al vetro) – si trova nella selce macinata e calcinata e nel quarzo; il fondente, che fonde lo smalto all’argilla; e il materiale refrattario, che indurisce e stabilizza lo smalto. Il colore si ottiene aggiungendo un ossido metallico, tra cui antimonio (giallo), rame (verde, turchese o rosso), cobalto (nero), cromo (verde), ferro, nichel, vanadio, ecc. Gli smalti sono generalmente acquistati in forma secca dai vasai di produzione. Gli smalti sono pesati e messi in un mulino a sfere con acqua. Lo smalto viene mescolato all’interno del mulino a sfere e macina lo smalto per ridurre la dimensione delle particelle naturali all’interno dello smalto.

Design

Le fabbriche di ceramiche includono direttori artistici il cui compito è quello di concepire beni commerciabili per l’azienda ceramica. Generalmente l’art director, lavorando con i marketer, sviluppa o crea un’idea di una nuova creazione. (È interessante notare che molte aziende di ceramiche stanno riproducendo vecchie forme popolari decenni fa, come la Fiesta Ware dai colori vivaci, così che un nuovo design non è necessario o desiderabile in tutti i casi). Il direttore artistico lavora quindi con un modellatore di argilla, che produce una forma originale della creazione secondo le specifiche del direttore artistico. Se la forma è ritenuta un candidato fattibile per la produzione, il modellista fa un master in gesso per la macchina di stampaggio (che essenzialmente traccia una forma master su un pezzo di produzione) o una cavità in cui viene versata l’argilla per formare un pezzo di produzione.

Il processo di produzione

Miscelazione dell’argilla

- 1 L’argilla arriva su camion o su rotaia in polvere. La polvere viene inumidita con acqua e mescolata in un enorme serbatoio con una paletta chiamata “blunger”. Più mandrini mescolano e rimescolano l’argilla per distribuire uniformemente l’acqua. Un lotto tipico mescolato in un vasaio di grande produzione è di 100.000 lb (45.400 kg) e spesso mescolano due lotti in un solo giorno. A questo punto, lo slurry è circa il 30% di acqua.

- 2 Successivamente, lo slurry viene filtrato. Un dispositivo preme l’impasto tra sacchi o filtri (come una pressa da sidro) per far uscire l’acqua in eccesso. L’argilla risultante è spessa e piuttosto secca e si chiama ora torta ed è circa il 20% di acqua.

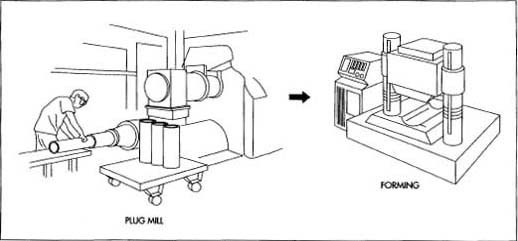

- 3 Il panello viene poi messo in un mulino a tazze in cui l’argilla viene tritata in pezzi fini. Questa sminuzzatura de-air l’argilla perché le pompe aspirano le sacche d’aria che sono esposte da questo processo. Il panetto viene quindi formato in cilindri che sono ora pronti per essere modellati o formati.

Lavorazione a giga

- 4 Il modo più veloce per produrre un vaso regolare e cavo è usare una macchina a giga. Così, gli oggetti cavi come i vasi sono in gran parte realizzati su macchine di jiggering. I cilindri d’argilla fatti nel mulino a tazze sono inviati alla macchina per la lavorazione a giga. Per fare un vaso, un cilindro d’argilla bagnato viene fatto cadere sulla macchina di incorniciatura da un braccio di aspirazione che posiziona l’argilla dentro uno stampo di gesso. Un braccio metallico scende poi nel cilindro di argilla bagnata forzandolo contro la parete interna dello stampo di gesso, formando così il nuovo vaso. Lo stampo di gesso, con argilla bagnata

Una volta formato, il greenware viene smaltato e poi cotto, creando la ceramica.

Una volta formato, il greenware viene smaltato e poi cotto, creando la ceramica.all’interno, viene poi sollevato dalla macchina e messo in essiccatore. Quando l’argilla si riscalda e si asciuga leggermente, la nuova argilla bagnata si stacca dallo stampo di gesso e può quindi essere facilmente rimossa. Così, la fabbrica deve avere migliaia di stampi di gesso per fare questi vasi o altri oggetti cavi, poiché uno stampo di gesso è usato per fare ogni nuovo vaso. La fabbrica può essere in grado di fare fino a 9 pezzi di ceramica in un solo minuto.

- 5 Una macchina toglie i bordi grezzi dal pezzo modellato. I pezzi puliti sono messi su un nastro in continuo movimento che porta agli essiccatori a tunnel, che riscaldano i pezzi e riducono il contenuto d’acqua a meno dell’1% di umidità prima della smaltatura e della cottura.

Colata di barbottina

- 6 Le ceramiche con una silhouette delicata o intricata sono spesso formate dalla barbottina. Una barbottina colabile o un impasto viene versato in uno stampo di gesso in due parti, l’eccesso viene versato fuori, e la barbottina viene lasciata irrigidire e asciugare. Lo stampo di gesso aspira parte dell’acqua in eccesso e aiuta ad accelerare il processo di asciugatura. Lo stampo di gesso viene aperto quando il greenware (pezzo di argilla non decorato ancora un po’ bagnato) è abbastanza rigido, il pezzo viene pulito dai bordi grezzi e dalle cuciture dello stampo, e il greenware colato è pronto per l’asciugatura negli essiccatoi riscaldati.

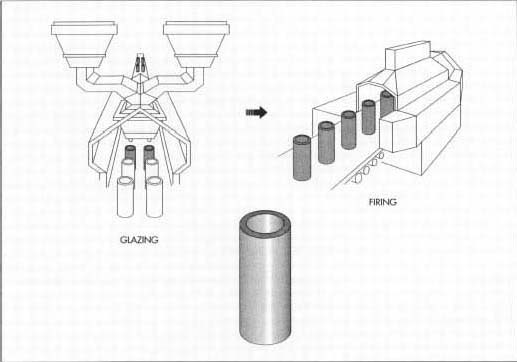

Smaltatura

- 7 Dopo che i pezzi sono stati asciugati, sono pronti per la smaltatura. I pezzi possono essere interamente coperti da un colore di smalto passando sotto una cascata di smalto che ricopre completamente ogni pezzo, o i pezzi possono essere spruzzati con lo smalto. Gli oggetti cavi profondi come i vasi devono essere lavati a mano con lo smalto per assicurarsi che siano completamente rivestiti all’interno. Gli smalti sono generalmente applicati ad uno spessore di 0.006-0.007 in (0.015-0.017 cm). Altri pezzi possono essere smaltati in modo più decorativo. Alcuni pezzi sono stampati con serigrafia, altri hanno una decalcomania decorativa applicata a mano, altri possono avere linee o anelli concentrici applicati da macchine, e altri ancora possono essere dipinti a mano.

Cottura

- 8 I forni possono essere riscaldati da gas, carbone o elettricità. Un vasaio di grande produzione usa forni a tunnel alimentati con gas naturale. Grandi automobili o vagoni (circa 5 piedi o 1,5 m quadrati e quasi 5 piedi o 1,5 m di altezza) sono caricati con ceramica non cotta e inviati ai forni, cuocendo circa 20.000 dozzine di pezzi di ceramica in una sola settimana. I forni più recenti funzionano a temperature più alte rispetto a quelli più vecchi e richiedono un tempo di cottura più breve – funzionando a circa 2.300° F (1.260° C) i vasi rimangono nei forni per circa 5 ore – permettendo così alle fabbriche di spostare i pezzi più rapidamente attraverso la produzione.

Il forno trasforma lo smalto in un rivestimento simile al vetro, che aiuta a rendere il vaso virtualmente impermeabile ai liquidi. La produzione di ceramiche monocolore richiede solo una cottura con i nuovi forni e smalti. (Molti smalti richiedono che il greenware sia cotto una volta e trasformato in un bisque o in un corpo duro bianco opaco, poi smaltato e cotto di nuovo; tuttavia, questo non è necessario con alcuni smalti di nuova produzione).

- 9 Il piede non smaltato (o il fondo) della ceramica viene lucidato su una macchina con un tampone di pulizia. Il pezzo viene poi messo in un contenitore e viene inviato all’imballaggio, pronto per essere spedito per la vendita.

Controllo di qualità

Tutte le materie prime sono controllate secondo gli standard stabiliti dall’azienda. Le argille devono contenere gli ingredienti richiesti dal prodotto e ordinati dall’azienda. Gli smalti devono essere il più puri possibile e sono controllati per la corretta tonalità, viscosità, gravità, ecc. La temperatura del forno deve essere attentamente monitorata con coni di calore e termocoppie, ecc. E ogni persona coinvolta nella produzione usa i suoi occhi per controllare i prodotti inferiori.

Sottoprodotti/sprechi

Non ci sono sottoprodotti nocivi derivanti dalla produzione della ceramica. Gli scarti dell’argilla e i pezzi imperfetti prodotti dalla macchina per la lavorazione del metallo o dalla colata possono essere rimescolati e riutilizzati. Gli smalti devono essere senza piombo come richiesto dalla Food and Drug Administration (FDA), e gli smalti sono testati in casa per assicurare alla FDA che non contengono né cadmio né piombo. Tutti gli smalti possono essere toccati dalla mano umana e non sono dannosi allo stato grezzo.

Dove saperne di più

Libri

Barber, Edwin Atlee. La ceramica e la porcellana degli Stati Uniti. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. Il grande libro della ceramica. New York: Watson-Gupthill, 1994.

Quaranta, Adrian. Oggetti del desiderio. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk