La piegatura è una delle operazioni più comuni di fabbricazione della lamiera. Conosciuto anche come pressa piegatrice, flangiatura, piegatura a stampo, piegatura e bordatura, questo metodo è usato per deformare un materiale in una forma angolare.

Questo è fatto attraverso l’applicazione di forza su un pezzo. La forza deve superare il limite di snervamento del materiale per ottenere una deformazione plastica. Solo allora si può ottenere un risultato duraturo sotto forma di una piegatura.

Quali sono i metodi di piegatura più comuni? Come influisce il ritorno elastico sulla piegatura? Cos’è il fattore k? Come calcolare la tolleranza di piegatura?

Tutte queste domande sono discusse in questo post insieme ad alcuni consigli sulla piegatura.

Abbiamo anche scritto un altro importante post sugli utensili per presse piegatrici. Conoscere gli utensili aiuta a progettare prodotti che possono essere fabbricati.

- Metodi di piegatura

- Piegatura a V

- Bottoming

- Curvatura ad aria

- Coining

- U-Bending

- U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

- Curvatura a passo

- Curvatura a gradini con la pressa piegatrice Bystronic completamente automatica

- Curvatura a rulli

- W11 macchina di laminazione meccanica a 3 rulli simmetrici

- Curvatura a striscia

- Curvatura rotativa

- Curvatura a Rolla-V

- Rientro elastico della piegatura

- Consenso di piegatura e fattore K

- Calcolo del permesso di piegatura

- Consigli di progettazione della lamiera per la piegatura

- Lunghezza minima della flangia

- Lati smussati

- Distanza dei fori dalla curva

- Simmetria

- Dadi a rivetto

- Piccole flange su pezzi grandi

- Curve una accanto all’altra

- Mantenere le curve sulla stessa linea

- La linea di piegatura è parallela a un lato

- Rilievo di piegatura

- Curvatura di una scatola

- Controlla il modello piatto

- Regola empirica per il raggio minimo di curvatura

- Direzione di piegatura

- Righettatura

- Considera il materiale

- Piegatura metalli online

Metodi di piegatura

Ci sono diversi metodi di piegatura disponibili. Ognuno ha i suoi vantaggi. Il dilemma è di solito tra l’andare per la precisione o la semplicità, mentre la seconda viene utilizzata di più. I metodi più semplici sono più flessibili e, soprattutto, hanno bisogno di meno strumenti diversi per ottenere un risultato.

Piegatura a V

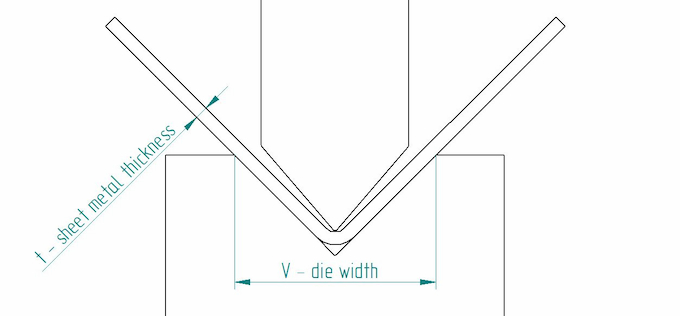

La piegatura a V è il metodo di piegatura più comune che utilizza un punzone e una matrice. Ha tre sottogruppi – la piegatura in basso, la piegatura ad aria e la coniatura. La piegatura ad aria e la piegatura in basso rappresentano circa il 90% di tutti i lavori di piegatura.

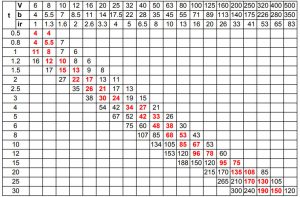

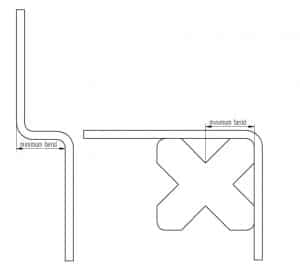

La tabella sottostante aiuta a identificare la lunghezza minima della flangia b (mm) e i raggi interni ir (mm) in base allo spessore del materiale t (mm). Si può anche vedere la larghezza dello stampo V (mm) che è necessaria per tali specifiche. Ogni operazione richiede un certo tonnellaggio per metro. Anche questo è mostrato nella tabella. Si può vedere che i materiali più spessi e i raggi interni più piccoli richiedono più forza, o tonnellaggio. Le opzioni evidenziate sono specifiche raccomandate per la piegatura dei metalli.

Diciamo che ho una lamiera di 2 mm di spessore e voglio piegarla. Per mantenere la cosa semplice, uso anche un raggio interno di 2 mm. Ora posso vedere che la lunghezza minima della flangia è di 8,5 mm per una tale piegatura, quindi devo tenerlo a mente durante la progettazione. La larghezza della matrice richiesta è di 12 mm e il tonnellaggio per metro è di 22. La capacità più bassa del banco comune è di circa 100 tonnellate. La linea di piegatura del mio pezzo è di 3 m, quindi la forza complessiva necessaria è di 3*22=66 tonnellate. Quindi, anche un semplice banco con abbastanza spazio per piegare pezzi di 3 m farà il lavoro.

Ancora, c’è una cosa da tenere a mente. Questa tabella si applica agli acciai da costruzione con un carico di snervamento di circa 400 MPa. Quando si vuole piegare l’alluminio, il valore di tonnellaggio può essere diviso per 2, perché ha bisogno di meno forza. Il contrario accade con l’acciaio inossidabile – la forza richiesta è 1,7 volte più alta di quella mostrata in questa tabella.

Bottoming

Bottoming è anche conosciuto come bottom pressing o bottom striking. Come suggerisce il nome “bottom pressing”, il punzone preme la lamiera sulla superficie della matrice, quindi l’angolo della matrice determina l’angolo finale del pezzo. Con l’imbutitura, il raggio interno della lamiera angolata dipende dal raggio della matrice.

Come la linea interna viene compressa, ha bisogno di sempre più forza per manipolarla ulteriormente. L’imbottigliamento rende possibile l’esercizio di questa forza, poiché l’angolo finale è preimpostato. La possibilità di usare più forza diminuisce l’effetto di ritorno elastico e fornisce una buona precisione.

Quando si fa il bottoming, un passo importante è il calcolo dell’apertura della V-die.

| Apertura V (mm) | ||||

| Metodo/Spessore (mm) | 0.5…2.6 | 2.7…8 | 8.1…10 | Oltre 10 |

| Curvatura | 6t | 8t | 10t | 12t |

| Flessione | 12…15t | |||

| Cottura | 5t | |||

Il raggio interno è stato sperimentalmente dimostrato essere circa 1/6 della larghezza dell’apertura, il che significa che l’equazione si presenta così: ir=V/6.

Curvatura ad aria

La curvatura parziale, o curvatura ad aria, deriva il suo nome dal fatto che il pezzo in lavorazione non tocca interamente le parti dell’attrezzatura. Nella piegatura parziale, il pezzo da lavorare poggia su 2 punti e il punzone spinge la piegatura. Si fa ancora di solito con una pressa piegatrice, ma non c’è bisogno di uno stampo laterale.

La piegatura ad aria dà molta flessibilità. Diciamo che avete una matrice e un punzone a 90°. Con questo metodo, si può ottenere un risultato ovunque tra 90 e 180 gradi. Anche se è meno preciso della piegatura o della coniatura, questo tipo di semplicità è la bellezza del metodo. Nel caso in cui il carico venga rilasciato e il ritorno elastico del materiale risulti in un angolo sbagliato, è semplice da regolare applicando semplicemente un po’ più di pressione.

Naturalmente, questo è il risultato di una minore precisione rispetto alla piegatura in basso. Allo stesso tempo, il grande vantaggio della piegatura parziale è che non è necessario alcun riattrezzamento per piegature con angoli diversi.

Ottieni il tuo preventivo di fabbricazione del metallo in pochi secondi

-

Quota in pochi secondi

-

Tempi brevi

-

Consegna in frattura

Ottenere un preventivo

Coining

Coining una volta era molto più diffuso. Era praticamente l’unico modo per ottenere risultati accurati. Oggi, i macchinari sono così ben controllabili e precisi, che tali metodi non sono più molto usati.

La coniatura deriva il suo nome dalle monete, poiché devono essere identiche per rendere il denaro falso distinguibile da quello vero. La coniatura, in flessione, dà risultati altrettanto precisi. Per esempio, se volete ottenere un angolo di 45 gradi, avete bisogno di un punzone e di una matrice con lo stesso identico angolo. Non c’è nessun ritorno elastico di cui preoccuparsi.

Perché? Perché la matrice penetra nella lamiera, premendo un’ammaccatura nel pezzo. Questo, insieme alle alte forze utilizzate (circa 5-8 volte di più che nella piegatura parziale), garantisce un’alta precisione. L’effetto penetrante assicura anche un raggio interno molto piccolo per la piegatura.

U-Bending

U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

U-bending è in principio molto simile al V-bending. C’è uno stampo e un punzone, questa volta sono entrambi a forma di U, con il risultato di una piegatura simile. Questo è un modo molto semplice per piegare i canali a U in acciaio, per esempio, ma non è così comune, dato che tali profili possono essere prodotti anche con altri metodi più flessibili.

Curvatura a passo

La curvatura a passo è, in sostanza, una curvatura a V ripetitiva. Chiamato anche bump bending, questo metodo usa molte piegature a V in successione per ottenere un grande raggio per il pezzo. La qualità finale dipende dal numero di piegature e dal passo tra di esse. Più ce ne sono, più il risultato è liscio.

Curvatura a gradini con la pressa piegatrice Bystronic completamente automatica

La piegatura a urto è usata in molti casi. Alcuni esempi sono le tramogge coniche e gli spazzaneve. Rende possibile la piegatura di grandi raggi con utensili normali. L’impostazione più facile rende il prezzo più economico, specialmente con piccoli lotti.

Curvatura a rulli

La curvatura a rulli è usata per fare tubi o coni in diverse forme. Può anche essere usata per fare curve di grande raggio, se necessario. A seconda della capacità della macchina e del numero di rulli, una o più curve possono essere fatte simultaneamente.

W11 macchina di laminazione meccanica a 3 rulli simmetrici

Nel processo, ci sono due rulli guida e un terzo regolabile. Quest’ultimo si muove tramite forze di attrito. Se il pezzo deve essere piegato alle due estremità e alla sezione centrale, è necessaria un’operazione supplementare. Questo viene fatto su una pressa idraulica o una pressa piegatrice. Altrimenti, i bordi del dettaglio finiranno piatti.

Curvatura a striscia

La curvatura a striscia, o curvatura dei bordi, è un altro modo per piegare i bordi della lamiera. È importante assicurarsi che la lamiera sia spinta correttamente sulla matrice di piegatura. Di conseguenza, la matrice per la strofinatura determina anche il raggio interno della piegatura. L’allentamento tra la matrice per la pulizia e il punzone gioca un ruolo importante per ottenere un buon risultato.

Curvatura rotativa

Curvatura a Rolla-V

Un altro modo per piegare i bordi è la piegatura rotativa. Ha un grande vantaggio rispetto alla piegatura a strofinaccio o alla piegatura a V – non graffia la superficie del materiale. In realtà, ci sono speciali utensili in polimero disponibili per evitare qualsiasi tipo di marcatura dell’utensile, per non parlare dei graffi. Le piegatrici rotative possono anche piegare angoli più stretti di 90 gradi. Questo aiuta molto con questi angoli comuni, poiché il ritorno elastico non è più un problema.

Il metodo più comune è con 2 rulli, ma ci sono anche opzioni con un solo rullo. Questo metodo è adatto anche per la produzione di canali a U con flange che sono vicine, in quanto è più flessibile di altri metodi.

Se volete leggere anche sui metodi di piegatura dei tubi d’acciaio, li abbiamo coperti insieme alle macchine piegatubi.

Rientro elastico della piegatura

Quando si piega un pezzo, questo naturalmente torna un po’ indietro dopo il sollevamento del carico. Pertanto, deve essere compensato durante la piegatura. Il pezzo viene piegato oltre l’angolo richiesto, quindi assume la forma desiderata dopo il ritorno elastico.

Un’altra cosa da tenere a mente qui è il raggio di piegatura. Più grande è il raggio interno, maggiore è l’effetto di ritorno elastico. Un punzone appuntito dà un piccolo raggio e allevia il ritorno elastico.

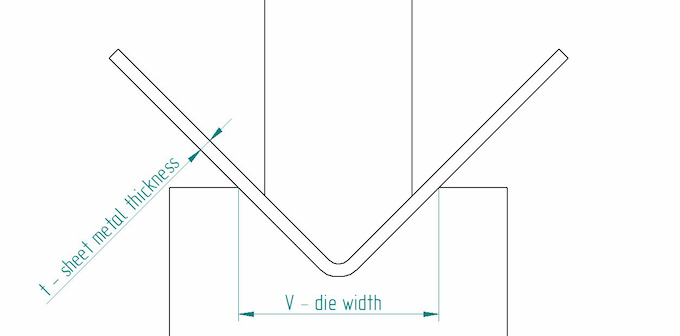

Perché si verifica il ritorno elastico? Quando si piegano dei pezzi, la piegatura è divisa in due strati con una linea che li separa – la linea neutra. Su ogni lato, ha luogo un processo fisico diverso. All'”interno”, il materiale viene compresso, all'”esterno” viene tirato. Ogni tipo di metallo ha valori diversi per i carichi che può sopportare quando viene compresso o tirato. E la resistenza alla compressione di un materiale è molto superiore alla resistenza alla trazione.

Di conseguenza, è più difficile raggiungere una deformazione permanente sul lato interno. Questo significa che lo strato compresso non si deforma in modo permanente e cerca di riacquistare la sua forma precedente dopo aver sollevato il carico.

Consenso di piegatura e fattore K

Se progettate le vostre parti in lamiera piegata in un software CAD che ha un ambiente speciale per la lamiera, usatelo. Esiste per un motivo. Quando si fanno le curve, si tiene conto delle specifiche dei materiali. Tutte queste informazioni sono necessarie quando si fa un modello piatto per il taglio laser.

A meno che tu non usi il nostro servizio di produzione dove i modelli CAD sono accettati per la produzione, devi continuare a produrre quei disegni del modello piatto.

Se fai i tuoi disegni del modello piatto da solo, ecco qualcosa che devi sapere. La piegatura allunga il materiale. Questo significa che la linea neutra o l’asse, come abbiamo detto nella sezione del ritorno elastico, non è realmente al centro del materiale. Ma il modello piatto deve essere formato secondo la linea neutra. E trovare la sua posizione richiede il fattore k.

Il fattore K è una costante empirica, cioè il suo valore è stato determinato da prove. Varia secondo il materiale, il suo spessore, il raggio di curvatura e il metodo di piegatura. Fondamentalmente, il fattore k compensa la linea neutra per fornire un modello piatto che riflette la realtà. Usandolo, si ottiene la tolleranza di piegatura che è, in sostanza, la lunghezza dell’asse neutro curvo.

Formula del fattore K:

k – fattore k, costante; ir – raggio interno (mm); t – spessore della lamiera (mm)

Formule di tolleranza di piegatura:

Per curve tra 0 e 90 gradi la formula è la seguente:

ß – angolo di curvatura (°)

Per curve tra 90 e 165 gradi la formula è:

Per curve oltre 165°, non c’è bisogno di calcolare le indennità di piegatura, poiché l’asse neutro rimane praticamente al centro del dettaglio.

Calcolo del permesso di piegatura

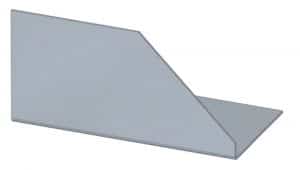

Diciamo che avete un pezzo simile a quello dell’immagine qui sopra – ha una gamba dritta di 20 mm e un’altra di 70 mm. L’angolo di piegatura è di 90°, lo spessore del foglio è di 5 mm e il raggio interno è di 6 mm. Vogliamo conoscere la lunghezza finale del dettaglio. Per prima cosa, dobbiamo partire dal fattore k:

![]()

Un altro modo per determinare il fattore k è seguire la “regola del pollice”. Basta selezionare un fattore k secondo il tuo materiale dalla tabella qui sotto. Questo dà risultati abbastanza accurati per la maggior parte dei casi.

Ora possiamo passare alla tolleranza di piegatura:

Per la lunghezza finale dobbiamo solo aggiungere le due lunghezze delle gambe alla tolleranza di piegatura:

![]()

Consigli di progettazione della lamiera per la piegatura

Così, ho parlato con il nostro ingegnere di vendita esperto che sa il fatto suo sulla piegatura della lamiera. Si è illuminato e ha deciso di sfruttare al massimo l’opportunità di condividere le sue intuizioni sulla piegatura della lamiera. Così, ha tirato fuori una lista di errori comuni e le soluzioni per evitarli.

Lunghezza minima della flangia

Esiste una lunghezza minima della flangia, come già detto prima. Vedere la tabella della forza di flessione per una guida. In base allo spessore, viene selezionata la larghezza dello stampo. Se disegni una flangia troppo corta, “cadrà” goffamente nella fessura e non otterrai il risultato che stai cercando.

Lati smussati

Se vuoi fare una flangia che ha una o due estremità smussate, la regola precedente di una lunghezza minima della flangia è ancora valida. Gli smussi devono lasciare abbastanza spazio per realizzare curve adeguate, altrimenti sembrerà solo deformata e nessuno sarà veramente soddisfatto.

Distanza dei fori dalla curva

Se i fori sono troppo vicini alla curva, possono deformarsi. I fori rotondi non sono così problematici come gli altri tipi, ma i bulloni potrebbero comunque non passare. Di nuovo, vedere la tabella della forza di piegatura per le misure minime della flangia e mettere i fori più lontano del minimo.

Simmetria

C’è un grande pericolo nel fare parti che sono quasi simmetriche. Se possibile, fatelo simmetrico. Se è quasi simmetrico, l’operatore della pressa piegatrice potrebbe confondersi. Il risultato? Il vostro pezzo sarà piegato nella direzione sbagliata.

La simmetria non può essere garantita in ogni caso, ma allora assicuratevi che sia facilmente comprensibile come la fabbricazione deve essere fatta.

Dadi a rivetto

Se si usano i dadi a rivetto vicino alla linea di piegatura, è noto che inserirli prima della piegatura è buono per assicurarne l’applicabilità. Dopo la piegatura, i fori possono essere deformati. Ancora, assicuratevi che i dadi non siano d’intralcio agli utensili durante la piegatura.

Piccole flange su pezzi grandi

È meglio omettere piccole flange con pezzi grandi e pesanti. Rende la fabbricazione molto difficile e può essere necessario un lavoro manuale. Ma costa più della semplice lavorazione. Di conseguenza, è più saggio optare per una soluzione alternativa, se possibile.

Curve una accanto all’altra

Se vuoi includere curve successive, controlla se è fattibile. Un problema sorge quando non si può inserire la parte già piegata sullo stampo. Se le vostre curve sono rivolte nella stessa direzione – una curva a U -, allora una regola comune è quella di progettare la parte intermedia più lunga delle flange.

Mantenere le curve sulla stessa linea

È meglio mantenere le curve sulla stessa linea nel caso in cui hai diverse flange in successione. Con questo in mente, è possibile mantenere il numero di operazioni al minimo. Altrimenti, l’operatore deve riadattare i pezzi per ogni singola piegatura, il che significa più tempo e più soldi.

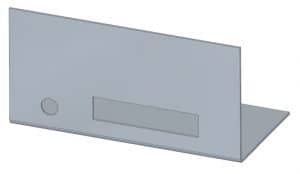

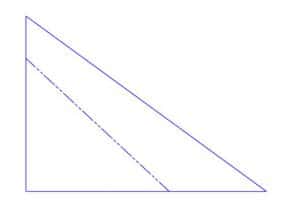

La linea di piegatura è parallela a un lato

Come dice il titolo. Ci deve essere un lato parallelo alla vostra linea di piegatura per il posizionamento. In caso contrario, l’allineamento del pezzo è un vero mal di testa e si può finire con un risultato insoddisfacente.

Rilievo di piegatura

Per ottenere il miglior risultato, è consigliabile non solo fare una piccola incisione al laser ma un vero e proprio taglio sui lati della flangia da piegare – un rilievo di piegatura. La larghezza di tale taglio dovrebbe essere superiore allo spessore del materiale. Questo assicura che non ci siano strappi o deformazioni nella piegatura finale. Un’altra buona pratica qui è quella di includere piccoli raggi ai rilievi di piegatura, in quanto essi alleviano anche lo stress del materiale.

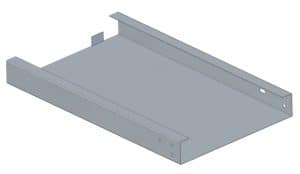

Curvatura di una scatola

Quando si piega una scatola, si dovrebbero lasciare piccoli spazi vuoti tra le flange. Altrimenti l’ultima piegatura può scontrarsi con quelle esistenti, rompendo l’intera struttura.

Controlla il modello piatto

Una cosa da tenere a mente è passare la tua vista CAD al modello piatto di tanto in tanto. Ci sono molti lati positivi in questo. In primo luogo, se vi fate prendere la mano con le vostre flange, potreste finire con qualcosa che non può esistere nel modello piatto. Ciò che non può esistere nel modello piatto, non può esistere in nessun altro modo.

Misura il layout. Forse potete aggiustare il disegno per un adattamento ottimale. Cercate di evitare di andare a prendere un foglio più grande se il formato più piccolo è a portata di mano. Forse si possono adattare 2 pezzi sullo stesso foglio, se si toglie solo qualche millimetro? Questo si rifletterà sul prezzo finale.

Regola empirica per il raggio minimo di curvatura

Mantenete la semplicità. Cosa c’è di più semplice che scegliere il raggio interno (ir) uguale allo spessore del materiale. Questo evita problemi successivi, ripensamenti ed errori stupidi. Scendere al di sotto di questo valore può portare problemi sulla tua strada. Un raggio più grande renderà solo alcuni altri calcoli un po’ più difficili.

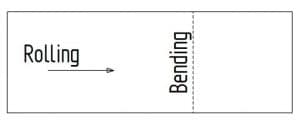

Direzione di piegatura

Non dovresti progettare le tue curve nella stessa direzione in cui è stata fatta la laminazione del materiale. Questo è particolarmente importante con l’alluminio e l’Hardox. Certo, conosciamo tutti il rivestimento in alluminio con 4 lati che significa operazioni di piegatura contrarie a quello che stiamo suggerendo. Tuttavia, è meglio evitarlo se possibile. Il risultato può essere una superficie irregolare o addirittura delle crepe.

Anche se gli ingegneri di produzione si preoccupano di notare queste cose, è bene notarle da soli. Aiuta a tenere conto dell’uso del materiale.

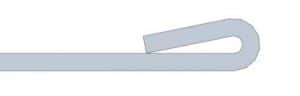

Righettatura

Se vuoi rinforzare i bordi della tua lamiera, l’orlatura è una grande opzione. Tuttavia, alcuni consigli sono validi. È meglio lasciare un piccolo raggio all’interno dell’orlo. Schiacciare completamente il raggio ha bisogno di grande potenza e tonnellaggio. Inoltre, mette il materiale in pericolo di rottura. Lasciare un raggio, invece, allevia questo pericolo.

Considera il materiale

Le normali lamiere sottili da 1…3 mm di acciaio strutturale possono sopportare praticamente tutto. Dopo di che, devi fare la tua ricerca. Alcuni materiali sono molto più capricciosi sul modo in cui vengono trattati. Ottenere un buon risultato dipende dalle tue conoscenze e dall’aiuto che il tuo ingegnere di produzione è in grado di fornire.

Piegatura metalli online

Fractory offre le suddette possibilità su una piattaforma web. Ottenere un preventivo di piegatura online è molto facile, devi solo caricare i tuoi file STEP sulla nostra piattaforma e ti contatteremo entro 24 ore con l’offerta finale.

Ovviamente, puoi fornire un disegno DXF del modello piatto per ottenere un prezzo automatico per la procedura di taglio. Questo può aiutarvi nell’ottimizzazione del disegno e nell’approssimazione del costo finale.

Le nostre capacità:

Forza massima: 1000 tonnellate

Lunghezza massima della linea di piegatura: 7200 mm

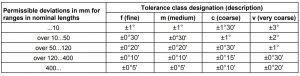

Se non ci sono richieste extra da parte del cliente, le tolleranze standard ISO si applicano ai nostri prodotti. Le tolleranze di piegatura sono indicate nella tabella qui sopra.