背景

炭は高温、長持ち、ほとんど煙が出ない火を作るので望ましい燃料である。 他の材料と組み合わせてブリケットと呼ばれる均一な塊に形成され、米国では屋外での調理に広く使用されている。 バーベキュー産業協会によると、1997年にアメリカ人が購入した練炭は883,748トン。

基本的な炭は、木材のような炭素を多く含む材料を低酸素の雰囲気で燃焼させることによって製造されます。 この過程で、元の燃料に含まれていた水分や揮発性ガスが追い出される。 その結果、炭化した材料は、木材全体よりも長く安定して燃えるだけでなく、元の重量の5分の1から3分の1まではるかに軽くなるのである。

歴史

炭は有史以前から製造されていた。 今から約5300年前、チロルのアルプスで不幸な旅人が命を落とした。 最近、彼の遺体が氷河から回収され、科学者たちは、彼が炭化した木片をカエデの葉で包んだ小さな箱を持っていたことを発見しました。 彼は火打石などの火起こし道具を持っていなかったので、代わりにくすねた木炭を持っていた可能性があるようです。

6,000年も前には、木炭は銅の製錬に適した燃料でした。 1400年頃に高炉が発明されると、木炭は鉄の製錬にヨーロッパ全土で広く使われるようになった。 18世紀になると、森林の減少により、代替燃料としてコークス(木炭の石炭版)が好まれるようになった。

アメリカ東部では森林が豊富であったため、木炭は特に鍛冶用の燃料として人気があった。 また、1800年代後半までのアメリカ西部では、鉱石から銀を抽出するため、鉄道の燃料として、また住宅や商業施設の暖房用として使用された。

木炭が暖房や工業用燃料から娯楽用調理材料に変わったのは、1920年頃、ヘンリー・フォードが練炭を発明した時である。 フォードは自動車工場で発生するおがくずや廃材を有効利用することに成功しただけでなく、副業として自動車を使ったピクニックへのレクリエーション利用も奨励しました。 バーベキュー・グリルやフォード・チャコールは同社の自動車販売店で販売され、中には店舗の半分を調理用品の販売に充てているところもあった。

歴史的に炭は、円錐形のマウンドに木を積み上げ、土、芝、灰で覆い、山の底の周りに空気取り入れ口を、頂上に煙突口を残して製造されました。 薪に火をつけてゆっくり燃やし、空気孔を塞いでゆっくり冷ます。 現代では、この炭焼き小屋の代わりに、25~75コード(1コード=4フィート×4フィート×8フィート)の薪を入れることができる石やレンガ、コンクリート製の窯が使われるようになった。 大きなものでは3~4週間燃え続け、冷却に7~10日かかることもあった。

この炭焼きの方法は、かなりの量の煙を発生させる。 実際、煙の色の変化はプロセスの異なる段階への移行を知らせている。 最初は白っぽい色をしているが、これは水蒸気が木材から追い出されるためで、水蒸気の存在を示している。

樹脂や糖分が燃えると、煙は黄色みを帯びる。 最後に煙がうっすらと青くなり、炭化が完了したことを示す。この時点で火を止め、窯の中身を冷やすのが適切なタイミングである。

1900年代初頭に、ヘンリー・フォードの練炭事業の立ち上げを支援したオリン・スタフォードが、別の炭焼き方法を開発した。 レトルト法と呼ばれるこの方法は、薪を何度も炉やオーブンに通すものである。 従来の窯で焼く方法とは異なり、炉の片方に木材が入り、もう片方から炭化したものが出てくるという連続的なプロセスである。 レトルトから目に見える煙がほとんど出ないのは、出力が一定であるため、アフターバーナーなどの排ガス制御装置で効果的に処理できるためである。

原材料

練炭は、2つの主成分(最終製品の約90%を占める)といくつかの副成分でできている。 主原料の1つはチャーと呼ばれ、基本的には前述したように従来の木炭である。 ブリケットの着火のしやすさや、木炭の燻製の風味を出すのはこの成分のおかげである。 この成分の原料として最も望ましいのは、ブナ、カバ、ハードメープル、ヒッコリー、オークなどの広葉樹である。 メーカーによっては、松などの針葉樹や、果物のピットやナッツの殻などの有機物も使用します。

高温で長持ちする火を作り出すために使われるもう一つの主成分は石炭である。 瀝青炭以下の褐炭から無煙炭まで、さまざまな種類の石炭を使用することができる。

副原料には、結合剤(一般にトウモロコシ、マイロ、または小麦から作られたデンプン)、促進剤(硝酸塩など)、灰白色化剤(石灰など)が含まれ、練炭が焼き上がるタイミングをバーベキュー客に知らせるためのものである。

製造工程

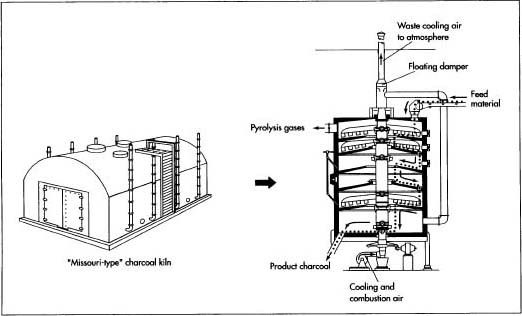

製造工程の最初のステップは、木材を炭化させることである。 キルン(バッチ)方式を採用するメーカーもあれば、レトルト(連続)方式を採用するメーカーもある。

木材を炭化する

- 1(バッチ処理) 一般的な大きさのコンクリート窯に約50コースの木材を積むのに1~2日かかる。 火入れの際には、吸気口と排気口を全開にして酸素を十分に取り込み、高温の火を発生させる。 1週間の焚き上げ期間中、吸気口と排気口は約840〜950°F(450〜510℃)の温度を保つように調整される。 焚き上げが終わると吸気口を閉じ、1〜2時間後に煙が出なくなってから排気口を閉じ、窯の中の圧力上昇を防ぐ。 2週間の冷却期間の後、窯を空にして炭化した木材(炭)を粉砕する。

- 2(連続処理) ハンマーミルで木材をサイジング(適当な大きさに砕く)する。 一般的には0.1インチ(3mm)程度の大きさであるが、使用する木材の種類(樹皮、乾燥おがくず、湿った木材など)により異なる。 その後、木材は大型のドラムドライヤーを通過し、含水率を約半分(約25%)に下げます。 次に、マルチハース炉(レトルト)の上部に投入される。

レトルトは外見上、高さ40~50フィート(12.2~15.2m)、直径20~30フィート(6.1~9.14m)の鉄製サイロのような形をしている。 内部にはハース(生産量に応じて3〜6個)が積み重ねられている。 一番上の部屋は275℃の最低温度で、一番下の部屋は650℃で燃やされる。 外部からの加熱が必要なのは、炉の初期と終盤だけで、中間温度では木材のガスが燃焼し、所望の温度を維持するのに十分な熱を供給する。

各室内では、レトルト全体を縦に貫くセンターシャフトから伸びたラブルアームで木材を攪拌する。 このゆっくりとした攪拌(1~2rpm)は、均一な燃焼を保証し、レトルト内の材料を移動させる。 ラブルアームは、中央の軸の周囲にある穴か、床の外縁にある開口部に向かって燃焼中の木材を押し、材料を次の低いレベルに落下させる。 燻された炭は最後の部屋から出るときに、冷水を噴射して鎮火させる。 その後、すぐに使用することもできますし、必要な時までサイロに保管することもできます。

一般的なレトルトは、1時間あたり約5,500ポンド(2.5メトリックトン)のチャーを生産することができます。

石炭の炭化

- 3 低品位の石炭も炭にするために炭化することができる。 粉砕した石炭をまず乾燥させ、約1,100°F(590°C)に加熱して揮発成分を追い出す。 空冷した後、必要な時まで保管する。

ブリケッティング

- 4 炭と、でんぷんバインダーなどの副材料を適切な割合でパドルミキサーに投入し、十分に混練する。 この時点では含水率35%程度で、湿った表土のような状態になっている。

- 5 ブレンドされた材料は、ブリケットサイズのくぼみを持つ2つの対向するローラーからなるプレス機に落とされる。 水分、結合剤、温度(約40℃)、ローラーからの圧力により、ブリケットはプレス機の底部から落ちる際にその形状を保つ。

- 6 ブリケットはコンベア上に落下し、シングルパス乾燥機で3~4時間かけて約275°F(135°C)に加熱し、水分を約5%まで減少させる。 ブリケットは1時間当たり2,200〜20,000ポンド(1〜9トン)の割合で生産することができる。 ブリケットはすぐに袋詰めされるか、サイロに保管され、次に予定されている包装工程を待ちます。

袋詰め

- 7 「インスタントライト」ブリケットが生産されている場合、袋詰めの前に炭化水素溶剤が霧化されてブリケットに噴霧される。

- 8練炭は、4~24ポンドの範囲でさまざまなサイズの袋に包装されている。消費者が最初に練炭を取り出さずに袋全体に火をつけることができるように、小型で便利なパッケージも作られている。

副産物/廃棄物

19世紀後半から20世紀初頭にかけて、木材の炭化プロセスの副産物として酢酸とメタノールの回収が非常に重要になり、炭自体が実質的に副産物になった。 酢酸やメタノールを合成する、より効率的でコストの低い技術が開発された後、木炭の生産は著しく減少したが、娯楽用の調理用練炭の開発によって活性化された。

木材を炭化するバッチ処理では、微粒子を含んだ煙が大量に発生する。 排気口にアフターバーナーを取り付ければ85%も削減できるが、コストが高いのであまり使われていない。

レトルトの運転レベルが一定であれば、アフターバーナーによる排出の制御が容易になるだけでなく、可燃性のオフガスを生産的に利用できるようになる。 例えば、これらのガスは木材乾燥機やブリケット乾燥機の燃料として、あるいは蒸気や電気を発生させるために使用することができる。

チャコール・ブリケット製造は別の意味でも環境に優しい。米国最大のブリケット製造会社は、木材供給に廃棄物のみを使用している。 パレットメーカー、フローリングメーカー、製材所から出る木屑、おがくず、樹皮は、廃棄物の山から有用なブリケットに生まれ変わる。

未来

炭とブリケットの生産方法は、過去数十年間ほとんど変わっていない。 近年の最も重要な技術革新は、「インスタントライト」ブリケットの開発である。 1998年に発表された新しいバージョンは、約10分で調理ができるようになります。

もっと知りたいところ

書籍

Emrich, Walter. 炭焼きのハンドブック。 伝統的な方法と工業的な方法. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: 木炭製造。 State of the Art. Cincinnati, Ohio: 環境保護庁、研究開発局、産業環境研究室、1978年。

定期刊行物

Scharabok, Ken. “Amaze Your Friends and Neighbors: 自分で炭を作ろう!” カントリーサイド & スモールストックジャーナル (1997年5月): 27-28.

Zeier, Charles D. “Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective”. Historical Archaeology 21(1987): 81-101.

– ロレッタ・ホール