Bending is one of the most common sheet metal fabrication operations(曲げ加工は最も一般的な板金加工の1つです)。 プレスブレーキ、フランジング、ダイベンディング、フォールディング、エッジングとも呼ばれるこの方法は、材料を角のある形状に変形させるために使用されます。

これは、ワークピースに力を加えることによって行われます。 塑性変形をさせるためには、材料の降伏強度を超える力が必要である。

最も一般的な曲げ加工方法にはどのようなものがあるのでしょうか。 スプリングバックは曲げにどのような影響を与えるのでしょうか? kファクターとは何ですか。

これらの質問はすべて、曲げのヒントとともにこの投稿で説明されています。

私たちはまた、プレスブレーキ金型に関する別の重要な投稿も書いています。 工具を知ることは、製造可能な製品を設計するのに役立ちます。

- Bending Methods

- V-Bending

- Bottoming

- Air Bending

- Coining

- U-ベンディング

- U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

- Step Bending

- Bystronic Brake Press full automaticによるステップ曲げ

- ロール曲げ

- W11 機械式 3 ロール対称板圧延機

- Wipe Bending

- ロータリー曲げ

- ローラV曲げ

- スプリングバック

- 曲げ許容量とKファクター

- 曲げ許容量を計算する

- 曲げのための板金設計のヒント

- 最小フランジ長

- Chamfered Sides

- Hole Distance from Bend

- 対称性

- リベットナット

- 大きな部品の小さなフランジ

- 隣り合わせのベンド

- Keep the Bends on the Same Line

- 曲げ線が側面に平行

- ベンドリリーフ

- Bending a Box

- フラットパターンをチェックする

- 最小曲げ半径のための親指の規則

- 曲げ方向

- ヘミング

- 材料を考える

- Metal Bending Online

Bending Methods

かなりの数の異なる曲げ方法があります。 それぞれに利点があります。 正確さを求めるか、簡便さを求めるかのジレンマがありますが、後者の方がより多くの用途に使われます。 簡単な方法はより柔軟で、最も重要なことは、結果を得るために必要なさまざまなツールが少なくて済むことです。

V-Bending

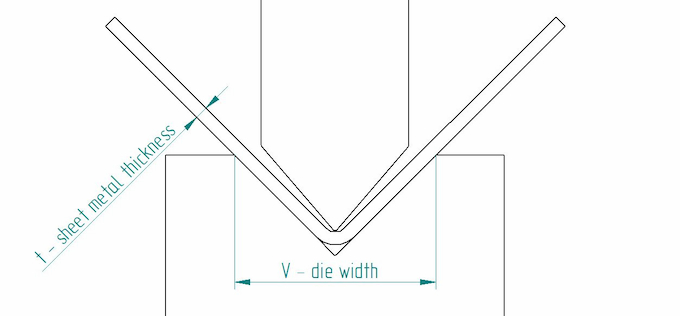

V-bending は、パンチとダイを使った最も一般的な曲げ方法です。 底付け、空気圧曲げ、コイニングの3つのサブグループがある。

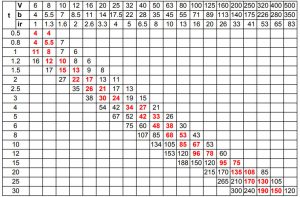

下の表は、材料の厚さt(mm)に応じて、最小フランジ長さb(mm)と内側半径ir(mm)を特定するのに役立つものである。 また、その仕様に必要な金型幅V(mm)も確認することができます。 それぞれの加工には、1メートルあたり一定のトン数が必要です。 これも表で示した。 材料が厚く、内径が小さいほど、より大きな力、つまりトン数が必要であることがわかります。

例えば、2 mm の厚さの板を曲げたいとします。 シンプルにするために、内半径も2mmにします。 このような曲げの場合、最小フランジ長は8.5mmであることがわかりましたので、これを念頭に置いて設計する必要があります。 必要な金型幅は12mm、1mあたりのトン数は22です。 一般的なベンチの能力は、最低でも100トン程度です。 私のワークの曲げ線は3mなので、全体で必要な力は3*22=66トンです。 したがって、3mのものを曲げられるだけの余裕のある簡単なベンチでも仕事はできます。

それでも、ひとつだけ注意しなければならないことがあります。 この表は、降伏強度が400MPa程度の建設用鋼材に適用されます。 アルミニウムを曲げる場合は、より小さな力で済むので、トン数の値は2で割ることができます。

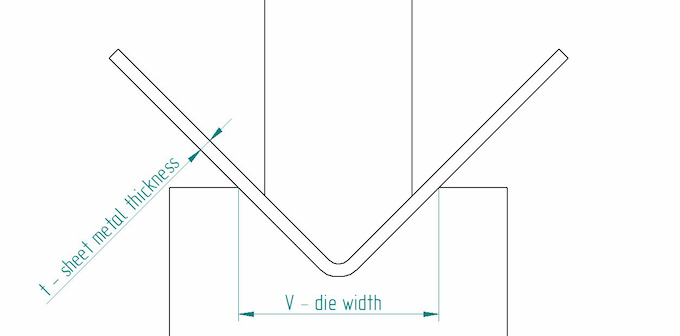

Bottoming

ボトム加工は、ボトムプレスまたはボトムストライクとも呼ばれています。 ボトムプレスの名の通り、パンチが金属板をダイの表面に押し付けるので、ダイの角度でワークの最終的な角度が決まる。 底打ちでは、角度のついたシートの内側の半径はダイの半径に依存する。

内側の線が圧縮されると、それをさらに操作するために、より大きな力が必要となる。 ボトム加工は、最終的な角度があらかじめ設定されているので、この力を発揮させることができるのです。

ボトム加工では、Vダイの開きを計算することが重要なステップになります。

| 開き幅V (mm) | ||||

| 方法/厚さ (mm) | 0.5…2.6 | 2.7…8 | 8.0.1…10 | Over 10 |

| 底付き | 6t | 8t | 10t | 12t |

| エアベント | 12…15t | |||

| Coining | 5t | |||

内径は開口幅の約1/6と実験的に証明されており、式はこのようなものになります。 ir=V/6となります。

Air Bending

部分曲げ、または空気曲げは、加工材が実際には工具部品に完全に触れないという事実からその名前がつきました。 部分曲げでは、加工材は2点で静止し、パンチで曲げを押す。 4232>

エアベンドは、多くの柔軟性を与えます。 例えば、90°のダイとパンチがあるとしよう。 この方法では、90°と180°の間のどこでも結果を得ることができます。 底面加工やコイニングに比べると精度は落ちますが、こういう単純さがこの方式のいいところです。 万一、荷重が抜けて材料のスプリングバックで角度が狂っても、もう少し圧力をかけるだけで簡単に調整できます。

もちろん、底付けに比べれば精度は落ちますが。 同時に、部分曲げの大きな利点は、角度の違う曲げをするときに段取り替えが不要なことです。

金属加工の見積もりを数秒で出す

-

見積もりを数秒で出す

-

短いリードタイムで出す

-

Fractoryによる配送

Get quote

Coining

Coiningはかつてはるかに広く普及しました。 正確な結果を得るためには、かなりの確率でそれが必要だったのです。

コイニングの名前はコインに由来しており、偽札と本物を区別するために、同じものを作らなければならないからです。 コイニングは、曲げ加工においても、同様に正確な結果を得ることができます。 例えば、45度の角度をつけたい場合、全く同じ角度のパンチとダイが必要です。 スプリングバックの心配はありません。

なぜか? それは、ダイがシートに食い込み、ワークのへこみを押しつけるからです。 このため、部分曲げの約5~8倍の力がかかり、高い精度が得られます。

U-ベンディング

U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

U-bending は原理的にVベンドと非常に似ています。 金型とパンチがありますが、今回は両方ともU字型で、同じような曲がりになります。 例えば、鋼鉄のU字溝を曲げるには非常に簡単な方法だが、このような形状は他のより柔軟な方法を用いて作ることもできるため、あまり一般的ではない。

Step Bending

ステップ曲げは、要するに、V曲げの繰り返しである。 バンプ曲げとも呼ばれ、V字型の曲げを何度も連続して行い、大きな曲げ半径を得る方法である。 最終的な品質は、曲げの回数とその間の段差に依存する。

Bystronic Brake Press full automaticによるステップ曲げ

Bump bendingは多くのケースで使用されています。 例えば、円錐形のホッパーや除雪車などがあります。 通常の工具で大きなRの曲げ加工が可能になります。

ロール曲げ

ロール曲げは、さまざまな形状のチューブや円錐を作るために使用されます。 また、必要に応じて、大きな半径の曲げを行うために使用することもできます。

W11 機械式 3 ロール対称板圧延機

プロセスでは、2 つの駆動ロールと 3 番目の調整可能な 1 つがあります。 これは摩擦力によって移動します。 部品が中間部だけでなく、両端も曲げる必要がある場合は、余分な操作が必要です。 これは油圧プレスやプレスブレーキで行われる。

Wipe Bending

Wipe Bending(端曲げ)は、シートメタルエッジを曲げるもうひとつの方法である。 シートが適切にワイプ型に押し付けられるようにすることが重要です。 その結果、曲げの内径を決めるのも拭き型である。

ロータリー曲げ

ローラV曲げ

エッジを曲げるもう一つの方法は、ロータリー曲げです。 これは、拭き曲げやV字曲げに比べて大きな利点があり、材料の表面に傷をつけないということです。 実際、傷はおろか、工具の跡もつかないような特殊な高分子工具があります。 また、ロータリーベンダーは、90度よりも鋭い角を曲げることができます。

最も一般的な方法は2本ロールですが、1本ロールのオプションもあります。 この方法は、他の方法よりも柔軟性があるので、フランジが近くにあるUチャンネルを製造するのにも適しています。

鋼管曲げ方法についてもご覧になりたい場合は、管曲げ機械と合わせてご覧ください。

スプリングバック

工作物を曲げるとき、荷重を持ち上げた後は自然に少し跳ね返ります。 したがって、曲げ加工を行う場合には、これを補正する必要がある。

ここでもう一つ注意しなければならないのは、曲げ半径である。 内半径が大きいほど、スプリングバックの影響が大きくなります。 鋭いパンチは小さな半径を与え、スプリングバックを緩和します。

なぜスプリングバックが起こるのですか。 曲げ加工をする場合、曲げ部は2つの層に分かれており、それらを分ける線が中立線となります。 それぞれの面では、異なる物理的なプロセスが起こっている。 内側」では、材料は圧縮され、「外側」では、引っ張られる。 金属の種類によって、圧縮したり引っ張ったりしたときに受けることができる荷重の値は異なります。 そして、材料の圧縮強度は引張強度よりもはるかに優れています。

その結果、内側では永久変形に至りにくいのです。 つまり、圧縮層は永久変形せず、荷重を持ち上げると元の形状に戻ろうとします。

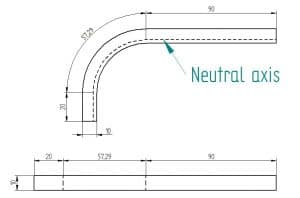

曲げ許容量とKファクター

特殊な板金環境を備えたCADソフトウェアで曲げ板金部品を設計する場合は、それを使用します。 それは理由があって存在するのです。 曲げ加工を行う場合、材料の仕様を考慮します。

CADモデルを受け付けてくれる当社の製造サービスを利用しない限り、その平面パターン図を作り続ける必要があります。

平面パターン図を自分で作る場合、ここで知っておいていただきたいことがあります。 曲げ加工は材料を伸ばします。 つまり、スプリングバックの項でお話した中立線あるいは軸は、実は材料の真ん中にはないのです。 しかし、フラットパターンは中立線に沿って形成されなければならない。

Kファクターは経験定数で、その値は試験により決定されたものである。 材料や厚さ、曲げ半径、曲げ方によって異なる。 基本的には、Kファクターは中立線をオフセットして、現実を反映したフラットなパターンを提供します。 それを利用することで、要するに曲がった中立軸の長さである曲げ代が得られるのです。

Kファクターの式:

k – k係数、定数; ir – 内径(mm); t – 板厚(mm)

曲がり代の式:

0~90度の間の曲げに対しては以下の式が適用される。

ß – 曲げ角度(°)

90~165°の曲げの場合、式:

165°以上の曲げでは中心がほぼ中央にあるため計算する必要はありませんが、曲げ半径が大きくなるため、この場合、半径を小さくしてください。

曲げ許容量を計算する

上の画像と同様の部品があるとします。 曲げ角度は90°で、板厚は5mm、内半径は6mmです。 細部の最終的な長さを知りたい。 まず、kファクターからです。

![]()

kファクターを決定するもう一つの方法は、「経験則」に従うことです。 下の表から材料に応じたkファクターを選択するだけです。 これにより、ほとんどの場合において、十分に正確な結果が得られます。

ここで曲げ代に移ります。

最終長さは、2本の足の長さを曲げ代に追加するだけです。

![]()

曲げのための板金設計のヒント

そこで、板金曲げについて少し知っている、当社の経験豊富なセールスエンジニアに相談してみました。 彼は、この機会を最大限に利用して、板金曲げに関する見識を共有しようと考えたのです。

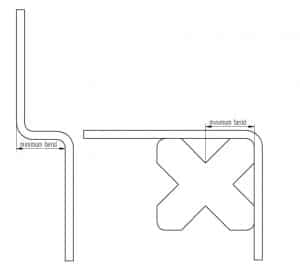

最小フランジ長

すでに述べたように、最小フランジ長というものが存在します。 曲げ力表を参考にしてください。 厚さによって、金型幅を選択します。

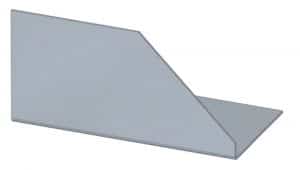

Chamfered Sides

1 つか 2 つの端を面取りしたフランジを作る場合、前の規則の最小フランジの長さがまだ適用されています。 面取りは、適切な曲げを達成するために十分なスペースを残しておかなければならず、そうでなければ、ただ変形したように見えて、誰も本当に満足しません。

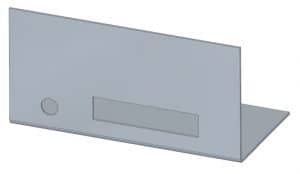

Hole Distance from Bend

曲げる部分にあまり近いと、穴は変形する可能性があります。 丸穴はそれほど問題にはなりませんが、それでもボルトが通らないことがあります。 この場合も、曲げ力の表でフランジの最小寸法を確認し、最小寸法よりも遠くに穴を開けてください。

対称性

ほぼ対称の部品を作ることに大きな危険が潜んでいます。 可能なら左右対称にすることだ。 ほぼ左右対称だと、曲げプレスのオペレーターが混乱することがある。 その結果は?

すべての例で対称性を保証することはできませんが、それなら、どのように製造すべきかが容易に理解できるようにしてください。

リベットナット

曲げ線近くでリベットナットを使う場合、曲げる前に挿入すると適用性が確保できて良いことが分かっています。 曲げ加工後は、穴が変形することがあります。

大きな部品の小さなフランジ

大きくて重い部品では小さなフランジは省略した方がよいでしょう。 製造が非常に難しくなり、手作業が必要になることもある。 しかし、単純な機械加工よりもコストがかかる。 その結果、可能であれば代替策を選ぶ方が賢明です。

隣り合わせのベンド

連続ベンドを含める場合、それが実行可能かどうかを確認します。 すでに曲げた部品を金型にはめ込むことができない場合、問題が発生する。 曲げの方向が同じ、つまりU字曲げの場合、中間部分をフランジより長く設計するのが一般的なルールである。

Keep the Bends on the Same Line

複数のフランジが連続している場合、ベンドは同じ線上にあることがベストです。 この点を考慮すれば、操作回数を最小限に抑えることができます。 そうしないと、作業者は曲げのたびに部品を再調整する必要があり、時間と費用がかかります。

曲げ線が側面に平行

見出しにあるとおりです。 位置決めのために、曲げ線に平行な面がなければなりません。

ベンドリリーフ

最良の結果を得るには、レーザーで小さく切り取るだけでなく、フランジの側面に実際に切り込みを入れて、ベンドリリーフとすることが推奨されます。 この切り込みの幅は、材料の厚みよりも大きいことが必要です。 こうすることで、最終的なベンドに裂け目や変形が生じないようにすることができます。

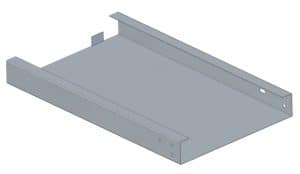

Bending a Box

ボックスを曲げるとき、フランジの間に小さな隙間を残しておく必要があります。 そうしないと、最後の曲げが既存の曲げにぶつかり、構造全体が壊れてしまうことがあります。

フラットパターンをチェックする

注意すべきことの1つは、CADビューをときどきフラットパターンに切り替えることです。 それには多くの利点があります。 まず、フランジに夢中になっていると、フラットパターンでは存在し得ないものができてしまうことがあります。 フラットパターンで存在できないものは、他の方法でも存在できないのです。

レイアウトを測定してみる。 もしかしたら、最適にフィットするようにデザインを調整できるかもしれません。 小さいサイズに手が届くなら、大きいサイズに手を出さないようにする。 数ミリずらせば、同じシートに2枚収まるかも? それは最終的な価格の引用に反映される。

最小曲げ半径のための親指の規則

それを簡単保ちなさい。 材料の厚みと同じ内半径 (ir) を選択することより簡単なことがあります。 そうすることで、後々のトラブルや考えすぎ、愚かなミスを避けることができます。 この値を下回ると、問題が発生する可能性があります。

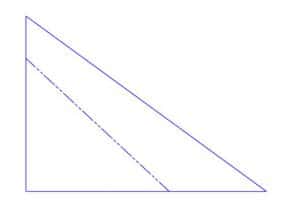

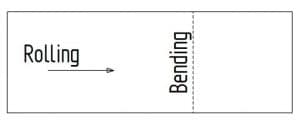

曲げ方向

材料の圧延と同じ方向に曲げる設計はしないほうがよいでしょう。 これはアルミニウムとハルドックスで特に重要です。 もちろん、4面のアルミケーシングは、私たちが提案するものとは逆の曲げ加工を意味することは周知の事実です。 それでも、可能であれば避けた方がよいでしょう。 その結果、表面に凹凸ができたり、割れたりすることもあります。

製造技術者はこうしたことに気づくように配慮していますが、自分で気づくのはいいことです。 材料の使用量を考慮するのに役立ちます。

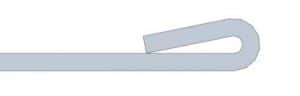

ヘミング

金属板のエッジを強化したい場合、ヘミングは素晴らしい選択肢となります。 それでも、いくつかのアドバイスが適用されます。 それは、ヘムの内側に小さな半径を残しておく方がよいということです。 半径を完全につぶすには、大きなパワーとトン数が必要です。 また、素材が割れてしまう危険もあります。

材料を考える

通常の薄い1~3mmの構造用鋼板は、ほとんどどんなものにも耐えることができます。 そのあとは研究が必要だ。 素材によっては、もっと気まぐれに扱えるものもあります。

Metal Bending Online

Fractory は、ウェブベースのプラットフォームで前述のような可能性を提供します。 オンライン曲げ加工の見積もりは非常に簡単で、STEPファイルをプラットフォームにアップロードするだけで、24時間以内に最終的なオファーをご連絡します。

もちろん、平面パターンのDXF図面を提供すれば、切断手順の自動価格を知ることができます。

当社の能力:

最大力:1000トン

最大曲げライン長:7200mm

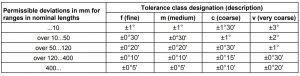

お客様からの追加要件がない場合、ISO標準公差が当社の製品に適用されます。 曲げ公差は、上表のとおりです。