Achtergrond

Aardewerk is klei die wordt gemodelleerd, gedroogd, en gebakken, meestal met een glazuur of afwerking, tot een vat of decoratief voorwerp. Klei is een natuurproduct dat uit de aarde wordt gewonnen en gedurende miljoenen jaren is ontleed uit gesteente binnen de aardkorst. Ontbinding vindt plaats wanneer water het gesteente erodeert, afbreekt en afzet. Het is belangrijk op te merken dat een kleilichaam niet hetzelfde is als klei. Kleilichamen zijn klei gemengd met additieven die de klei verschillende eigenschappen geven bij het bewerken en bakken; dus aardewerk is niet gemaakt van ruwe klei maar van een mengsel van klei en andere materialen.

De pottenbakker kan zijn produkt op een van vele manieren vormen. Klei kan met de hand of met behulp van een pottenbakkersschijf worden gemodelleerd, kan worden gewriemeld met behulp van een werktuig dat de vorm van een moedermodel kopieert op een productiestuk, kan in een mal worden gegoten en gedroogd, of in vierkanten of plakken worden gesneden of gestempeld. De methodes om aardewerk te vormen zijn even gevarieerd als de ambachtslieden die het maken.

Aardewerk moet worden gebakken tot een temperatuur die hoog genoeg is om de klei te laten rijpen, dat wil zeggen dat de hoge temperatuur het stuk verhardt, zodat het water kan vasthouden. Een integraal onderdeel van dit bakken is de toevoeging van vloeibaar glazuur (het kan erop worden geschilderd of in het glazuur worden gedompeld) aan het oppervlak van de ongebakken pot, dat van chemische samenstelling verandert en versmelt met het oppervlak van de gebakken pot. Dan wordt het aardewerk glasachtig genoemd, wat betekent dat het water kan vasthouden.

Geschiedenis

Pottenbakkers vormen al miljoenen jaren vazen uit kleilichamen. Toen de nomadische mens zich vestigde en vuur ontdekte, was het bakken van kleipotten niet ver meer. Knijppotten, gemaakt van bolletjes klei waarin vingers of duimen zijn gestoken om de opening te maken, zijn misschien het eerste aardewerk geweest. Spoelpotten, gemaakt van lange rollen klei die met elkaar zijn vermengd, volgden niet veel later. Deze eerste potten werden bij lage temperaturen gebakken en waren dus breekbaar en poreus. De pottenbakkers uit de oudheid losten dit gedeeltelijk op door de oppervlakken vóór het bakken te polijsten met een steen of hard hout. Deze bij lage temperatuur gestookte potten werden door dit branden zwart. Versieringen waren meestal het resultaat van insnijdingen of het inbrengen van gereedschappen in zachte klei. Vroege pottenbakkers maakten voorwerpen die voor praktische doeleinden konden worden gebruikt, maar ook voorwerpen die hun vruchtbaarheidsgoden voorstelden.

De beschavingen van het oude Egypte en het Midden-Oosten gebruikten reeds vanaf 5000 v. Chr. klei voor de bouw en voor huishoudelijk gebruik. Tegen 4000 v. Chr. waren de oude Egyptenaren op veel grotere schaal bezig met pottenbakken. Zij gebruikten fijnere klei en bakten de stukken bij veel hogere temperaturen in vroege ovens die de potten uit het directe vuur haalden zodat zij niet zwart werden van het vuur. Bakstenen van klei werden ook gebruikt als bouwmateriaal. De oude Chinezen produceerden rond 3500 v. Chr. zwart aardewerk met ronde bodems en gevlochten versieringen. Dichter bij 1000 v. Chr. gebruikten de Chinezen de pottenbakkersschijf en ontwikkelden zij meer gesofisticeerde glazuren. Hun aardewerk werd vaak gebruikt bij begrafenisceremonies. In het eerste millennium v. Chr. begonnen de Grieken potten te draaien op wielen en creëerden zij prachtige vormen. Pre-Colombianen, oude Iberiërs, de oude Romeinen (die aardewerk boetseerden met verheven versieringen) en de oude Japanners creëerden allemaal prachtig aardewerk voor zowel huishoudelijk als religieus gebruik.

Tot het midden van de achttiende eeuw verkochten Europese pottenbakkers meestal kleine hoeveelheden gereed product op een markt of via kooplieden. Als ze meer wilden verkopen, brachten ze meer waren naar de markt. Britse productiepottenbakkers experimenteerden echter met nieuwe vormen, perfectioneerden glazuren en namen bestellingen aan voor in fabrieken vervaardigde producten in plaats van eindproducten aan de consument te leveren. Tegen het einde van de achttiende eeuw volgden veel collega pottenbakkers dit voorbeeld en experimenteerden met allerlei nieuwe vormen en glazuren. Mallen werden gebruikt om massale hoeveelheden van een consistent product te maken, zodat de consument verzekerd kon zijn van het uiterlijk van het stuk.

Grondstoffen

Het voornaamste mineraal is kaoliniet; klei kan in het algemeen worden omschreven als 40% aluminiumoxide, 46% siliciumoxide, en 14% water. Er zijn twee soorten klei, primaire en secundaire. Primaire klei wordt gevonden op dezelfde plaats als het gesteente waaruit zij is ontstaan – zij is niet door water of gletsjers getransporteerd en heeft zich dus niet vermengd met andere vormen van sediment. Primaire klei is zwaar, dicht en zuiver. Secundaire of sedimentaire klei wordt gevormd uit lichtere sedimenten die verder door water zijn meegevoerd en afgezet. Deze secundaire klei, een mengsel van sedimenten, is fijner en lichter dan primaire klei. Verschillende toevoegingen geven de klei verschillende eigenschappen. Klei komt bij de pottenbakker in een van de twee vormen: als poeder waaraan water moet worden toegevoegd, of met reeds toegevoegd water. Grote fabrieken kopen de klei in grote hoeveelheden als droog materiaal, en maken de klei elke dag naar behoefte aan.

Deze mooie, stevige steengoed theepot is het werk van Josiah Wedgwood and Co., uit Staffordshire, Engeland, misschien wel de bekendste van de Britse aardewerkfabrikanten uit de negentiende eeuw. Theepotten en bijbehorende kopjes werden rond het midden van de 17e eeuw zeer populair vanwege het toenemend belang van de “thee” en de bijbehorende ceremonie. Een steunpilaar van de dragers in de achttiende eeuw waren dan ook de theepot- en koppenstellen.

Josiah Wedgwood was niet tevreden met het lukraak leveren van aardewerk. Hij wist dat er een grote markt was voor aantrekkelijk aardewerk van hoge kwaliteit en hij zou zeker zijn best doen om het product te regulariseren en enkele nieuwe producten te ontwikkelen die de mensen gewoon moesten hebben. Hij was een van de eerste pottenbakkers die zijn waren vooraf via bestellingen verkocht en zo een monster- of “voorraad”-product creëerde. Omdat zijn producten uniform moesten zijn, ontwikkelde hij glazuren die consistente resultaten gaven en verdeelde hij het werkproces in veel verschillende stappen, zodat één arbeider geen enorme invloed op het eindproduct zou hebben. Bijzonder belangrijk voor Wedgwood was het werk van de modelleur en de kunstenaar, die de prototype vormen en ontwerpen voor Wedgwood maakten. Wedgwood ontdekte dat deze kunstenaars ontwerpen konden leveren voor nieuw aardewerk dat er antiek uitzag, en deze neo-klassieke stukken vormden vele jaren lang de steunpilaar van zijn bedrijf.

Nancy EV Bryk

Glazuren bestaan uit materialen die tijdens het bakproces samensmelten, waardoor de pot glazig of ondoordringbaar voor vloeistoffen wordt. (Keramiekingenieurs definiëren glasachtig als een pot die een waterabsorptie heeft van minder dan 0,5%). Glazuren moeten drie elementen bevatten: kiezelzuur, het verglazingselement (dat het ruwe aardewerk in een glasachtige vorm omzet) – wordt gevonden in gemalen en gebrand vuursteen en kwarts; vloeimiddel, dat het glazuur aan de klei vastsmelt; en vuurvast materiaal, dat het glazuur verhardt en stabiliseert. De kleur wordt verkregen door toevoeging van een metaaloxide, waaronder antimoon (geel), koper (groen, turkoois, of rood), kobalt (zwart), chroom (groen), ijzer, nikkel, vanadium, enz. Glazuren worden over het algemeen in droge vorm door de pottenbakkers gekocht. De glazuren worden afgewogen en met water in een kogelmolen gedaan. Het glazuur wordt gemengd in de kogelmolen en vermaalt het glazuur om de grootte van de natuurlijke deeltjes in het glazuur te verkleinen.

Design

In aardewerkfabrieken werken art directors die tot taak hebben verkoopbare producten voor het aardewerkbedrijf te ontwerpen. Over het algemeen ontwikkelt of creëert de art director, in samenwerking met marketeers, een idee voor een nieuwe creatie. (Interessant is dat veel aardewerkbedrijven oude vormen reproduceren die decennia geleden populair waren, zoals de felgekleurde Fiesta Ware, zodat een nieuw ontwerp niet in alle gevallen noodzakelijk of wenselijk is). De art director werkt vervolgens samen met een kleimodelleerder, die een originele vorm van de creatie maakt volgens de specificaties van de art director. Als de vorm geschikt wordt bevonden voor productie, maakt de mallenmaker een gipsen master voor de malmachine (die in wezen een mastervorm overbrengt op een productiestuk) of een holte waarin klei wordt gegoten om een productiestuk te vormen.

Het fabricageproces

Het mengen van de klei

- 1 De klei komt per vrachtwagen of per spoor in poedervorm aan. Het poeder wordt bevochtigd met water en gemengd in een enorme tank met een peddel, een zogenaamde blunger. Meerdere spindels mengen en hermixen de klei, om het water gelijkmatig te verdelen. Een typische partij die bij een grote pottenbakker wordt gemengd is 45.400 kg en vaak mengen zij twee partijen op één dag. Op dit punt, de slurry is ongeveer 30% water.

- 2 Vervolgens wordt de slurry gefilterd. Een apparaat perst de slurry tussen zakken of filters (zoals een ciderpers) om het overtollige water eruit te persen. De resulterende klei is dik en tamelijk droog en wordt nu koek genoemd en bestaat voor ongeveer 20% uit water.

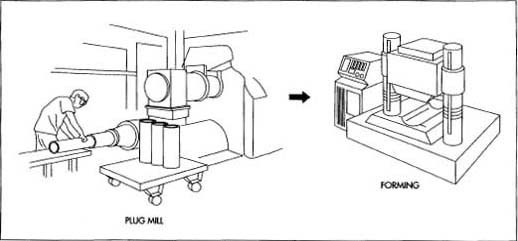

- 3 De koek gaat vervolgens in een stekermolen waarin de klei in fijne stukjes wordt gehakt. Dit hakken ontlucht de klei doordat pompen luchtbellen wegzuigen die door dit proces bloot komen te liggen. De koek wordt dan in cilinders gevormd die nu klaar zijn om te worden gevormd of gevormd.

Jiggering

- 4 De snelste manier om een regelmatige, holle pot te produceren is door gebruik te maken van een jiggering machine. Holgoed zoals vazen wordt dan ook grotendeels op jiggering machines gemaakt. De kleicilinders die in de stekelmolen worden gemaakt, gaan naar de jiggermolen. Om een vaas te maken, wordt een natte kleicilinder op de jiggeringmachine gelaten vallen door een zuigarm die de klei in een gipsen mal plaatst. Een metalen arm daalt vervolgens neer op de natte klei cilinder en duwt deze tegen de binnenwand van de gipsen mal, waardoor de nieuwe vaas wordt gevormd. De gipsen mal, met natte klei

Eenmaal gevormd, wordt het groenwerk geglazuurd en vervolgens gebakken, waardoor aardewerk ontstaat.

Eenmaal gevormd, wordt het groenwerk geglazuurd en vervolgens gebakken, waardoor aardewerk ontstaat.binnenin, wordt dan van de machine getild en in droger gezet. Als de klei opwarmt en enigszins droogt, trekt de nieuwe, natte klei los van de gipsen mal en kan zo gemakkelijk worden verwijderd. De fabriek moet dus over duizenden gipsen mallen beschikken om deze vazen of andere holle voorwerpen te kunnen maken, aangezien voor elke nieuwe pot een gipsen mal wordt gebruikt. De fabriek kan wel 9 stukken aardewerk in één minuut maken.

- 5 Een machine haalt de ruwe randen van het gegoten stuk. De gereinigde stukken worden op een continu bewegende band geplaatst die naar tunneldrogers leidt, die de stukken verhitten en het watergehalte terugbrengen tot minder dan 1% vocht vóór het glazuren en bakken.

Slipgieten

- 6 Aardewerk met een delicaat of ingewikkeld silhouet wordt vaak gevormd door slipgieten. Een gietbare slip of slurrie wordt in een tweedelige gipsen mal gegoten, het teveel wordt uitgegoten, en men laat de slip opstijven en drogen. De gipsen mal zuigt een deel van het overtollige water op en helpt het droogproces te versnellen. De gipsen mal wordt geopend wanneer de greenware (niet versierde klei nog een beetje nat) stijf genoeg is, het stuk wordt schoongemaakt van ruwe randen en naden van de mal, en de slip-gegoten greenware is klaar om te drogen in de verwarmde drogers.

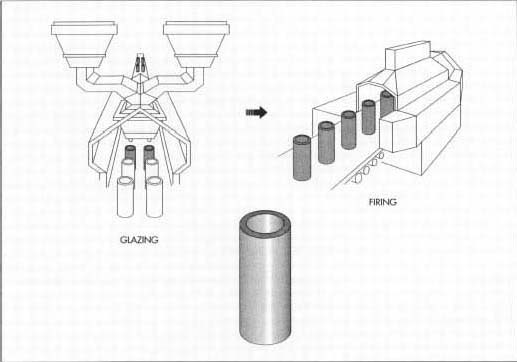

Glazuren

- 7 Nadat de stukken gedroogd zijn, zijn ze klaar om geglazuurd te worden. De stukken kunnen geheel met één kleur glazuur worden bedekt door ze onder een waterval van glazuur te laten lopen die elk stuk volledig bedekt, of de stukken kunnen met glazuur worden bespoten. Holle voorwerpen zoals vazen moeten met de hand met glazuur worden doorgespoeld om er zeker van te zijn dat zij aan de binnenkant volledig bedekt zijn. De dikte van het glazuur bedraagt meestal 0,006-0,007 in (0,015-0,017 cm). Andere stukken kunnen meer decoratief geglazuurd zijn. Sommige stukken zijn bedrukt met zeefdruk, op andere is een decoratieve sticker met de hand aangebracht, op weer andere kunnen lijnen of concentrische ringen machinaal zijn aangebracht, en weer andere kunnen met de hand zijn beschilderd.

Stoken

- 8 Ovens kunnen worden verwarmd met gas, kolen of elektriciteit. Een grote pottenbakker gebruikt tunnelovens die met aardgas worden gestookt. Grote auto’s of wagons (ongeveer 1,5 m vierkant en bijna 1,5 m hoog) worden geladen met ongebakken aardewerk en naar de ovens gestuurd, waar in één week ongeveer 20.000 dozijn stukken aardewerk worden gebakken. Nieuwere ovens werken op hogere temperaturen dan oudere ovens en hebben een kortere baktijd nodig – de potten blijven ongeveer 5 uur in de ovens – waardoor de fabrieken de stukken sneller door de productie kunnen laten gaan.

De oven verandert het glazuur in een glasachtige laag, waardoor de pot vrijwel ondoordringbaar wordt voor vloeistoffen. Eenkleurig productiepottengoed hoeft met de nieuwe ovens en glazuren slechts eenmaal te worden gebakken. (Veel glazuren vereisen dat het groenwerk eenmaal wordt gebakken en tot bisque of dofwit, hard lichaam wordt gemaakt, dan wordt geglazuurd en opnieuw wordt gebakken; dit is echter niet nodig met sommige nieuwe productieglazuren).

- 9 De ongeglazuurde voet (of bodem) van het aardewerk wordt gepolijst op een machine met een reinigingspad. Het stuk wordt dan in een bak geplaatst en gaat naar de verpakking, klaar om te worden verzonden voor de verkoop.

Kwaliteitscontrole

Alle grondstoffen worden gecontroleerd volgens de vastgestelde normen van het bedrijf. Klei moet de ingrediënten bevatten die het product vereist en die door het bedrijf zijn besteld. Glazuren moeten zo zuiver mogelijk zijn en worden gecontroleerd op de juiste kleur, viscositeit, zwaarte, enz. De oventemperatuur moet zorgvuldig worden gecontroleerd met warmtekegels en thermokoppels, enz. En ieder bij de produktie betrokken mens gebruikt zijn ogen om te controleren op inferieure produkten.

Bijprodukten/Afval

Er zijn geen schadelijke bijprodukten bij de produktie van aardewerk. Kleiafval en onvolmaakte stukken die uit de malgietmachine of uit slipgietwerk komen, mogen opnieuw worden gemengd en gebruikt. Glazuren moeten loodvrij zijn zoals voorgeschreven door de Food and Drug Administration (FDA), en glazuren worden intern getest om de FDA te verzekeren dat ze geen cadmium of lood bevatten. Alle glazuren mogen door de menselijke hand worden aangeraakt en zijn in onbewerkte toestand niet schadelijk.

Waar vindt u meer informatie

Boeken

Barber, Edwin Atlee. The Pottery and Porcelain of the United States. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics. New York: Watson-Gupthill, 1994.

Veertig, Adrian. Objects of Desire. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk