Achtergrond

Houtskool is een gewilde brandstof omdat het een heet, langdurig, vrijwel rookvrij vuur produceert. Gecombineerd met andere materialen en gevormd tot uniforme brokken, briketten genaamd, wordt het in de Verenigde Staten veel gebruikt om buiten te koken. Volgens de barbecue Industry Association kochten Amerikanen in 1997 883.748 ton houtskoolbriketten.

Basische houtskool wordt geproduceerd door het verbranden van een koolstofrijk materiaal zoals hout in een zuurstofarme atmosfeer. Dit proces verdrijft het vocht en de vluchtige gassen die in de oorspronkelijke brandstof aanwezig waren. Het verkoolde materiaal dat zo ontstaat, brandt niet alleen langer en gelijkmatiger dan heel hout, maar is ook veel lichter (een vijfde tot een derde van het oorspronkelijke gewicht).

Geschiedenis

Houtskool wordt al sinds de pre-historie vervaardigd. Ongeveer 5.300 jaar geleden, kwam een ongelukkige reiziger om in de Tiroler Alpen. Toen zijn lichaam onlangs uit een gletsjer werd gehaald, ontdekten wetenschappers dat hij een klein doosje bij zich had met stukjes verkoold hout, gewikkeld in esdoornbladeren. De man had geen gereedschap bij zich om vuur te maken, zoals vuursteen, dus het lijkt erop dat hij in plaats daarvan smeulende houtskool bij zich had.

Tot 6.000 jaar geleden was houtskool de voorkeursbrandstof voor het smelten van koper. Na de uitvinding van de hoogoven rond 1400 na Christus, werd houtskool in heel Europa op grote schaal gebruikt voor het smelten van ijzer. Tegen de achttiende eeuw leidde de uitputting van de bossen tot een voorkeur voor cokes (een op steenkool gebaseerde vorm van houtskool) als alternatieve brandstof.

Overvloedige bossen in het oosten van de Verenigde Staten maakten van houtskool een populaire brandstof, vooral voor het smeden. Het werd ook gebruikt in het westen van de Verenigde Staten tot het einde van de jaren 1800 voor het winnen van zilver uit erts, voor de spoorwegen brandstof, en voor residentiële en commerciële verwarming.

De overgang van houtskool van een verwarmings- en industriële brandstof naar een recreatief kookmateriaal vond plaats rond 1920 toen Henry Ford de houtskoolbriket uitvond. Ford slaagde er niet alleen in het zaagsel en het afvalhout van zijn autofabriek winstgevend te gebruiken, maar zijn nevenactiviteit stimuleerde ook het recreatieve gebruik van auto’s voor picknickuitstapjes. Barbecue-grills en Ford Houtskool werden verkocht bij de autodealers van het bedrijf, waarvan sommige de helft van hun ruimte wijdden aan de kookbenodigdhedenhandel.

Historisch gezien werd houtskool geproduceerd door hout in een kegelvormige hoop te stapelen en die te bedekken met aarde, turf of as, met luchtinlaatgaten onderaan de hoop en een schoorsteenopening bovenaan. Het hout werd aangestoken en langzaam laten branden; daarna werden de luchtgaten afgedekt zodat de stapel langzaam zou afkoelen. In modernere tijden werd de eenmalige houtskoolvuurplaats vervangen door een stenen, bakstenen of betonnen oven met een capaciteit van 25-75 koorden hout (1 koord = 4 voet x 4 voet x 8 voet). Een grote partij kan drie tot vier weken branden en zeven tot tien dagen nodig hebben om af te koelen.

Bij deze methode van houtskoolproductie komt een aanzienlijke hoeveelheid rook vrij. Veranderingen in de kleur van de rook geven de overgang naar verschillende stadia van het proces aan. Aanvankelijk wijst de witachtige tint op de aanwezigheid van stoom, omdat waterdampen uit het hout worden gedreven. Zoals andere houtbestanddelen zoals

harsen en suikers verbranden, de rook wordt gelig. Tenslotte verandert de rook in een wazig blauw, wat aangeeft dat de verkoling voltooid is; dit is het geschikte moment om het vuur te doven en de inhoud van de oven te laten afkoelen.

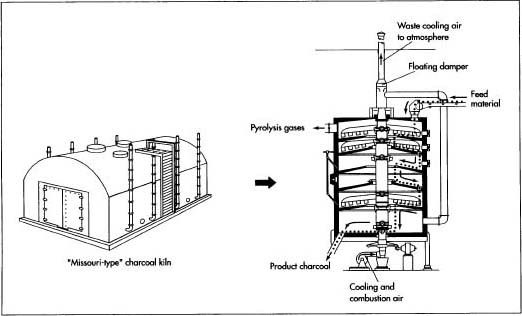

Een alternatieve methode om houtskool te produceren werd begin 1900 ontwikkeld door Orin Stafford, die vervolgens Henry Ford hielp zijn brikettenbedrijf op te zetten. Bij deze methode, die de retortmethode wordt genoemd, wordt hout door een reeks haarden of ovens geleid. Het is een continu proces waarbij het hout voortdurend aan het ene uiteinde van een oven binnenkomt en het verkoolde materiaal aan het andere uiteinde weer verlaat; bij het traditionele ovenproces daarentegen wordt het hout in afzonderlijke batches verbrand. Er komt vrijwel geen zichtbare rook uit een retort, omdat het constante productieniveau effectief kan worden behandeld met emissiebeperkende apparatuur zoals naverbranders.

Grondstoffen

Houtskoolbriketten worden gemaakt van twee primaire ingrediënten (die ongeveer 90% van het eindproduct uitmaken) en verscheidene minder belangrijke. Een van de primaire ingrediënten, bekend als houtskool, is in feite de traditionele houtskool, zoals hierboven beschreven. Het is verantwoordelijk voor het vermogen van de briket om gemakkelijk aan te steken en om de gewenste hout-rook smaak te produceren. De meest gewenste grondstof voor deze component is hardhout, zoals beuk, berk, harde esdoorn, hickory en eik. Sommige fabrikanten gebruiken ook zachthout zoals grenen, of andere organische materialen zoals fruitpitten en notendoppen.

Het andere hoofdingrediënt, dat wordt gebruikt om een vuur van hoge temperatuur en met een lange levensduur te produceren, is steenkool. Er kunnen verschillende soorten steenkool worden gebruikt, variërend van subbitumineuze bruinkool tot antraciet.

Minder belangrijke ingrediënten zijn een bindmiddel (meestal zetmeel gemaakt van maïs, milo, of tarwe), een versneller (zoals nitraat), en een as-witmaker (zoals kalk) om de achtertuin barbecuer te laten weten wanneer de briketten klaar zijn om over te koken.

Het fabricageproces

De eerste stap in het fabricageproces is het verkolen van het hout. Sommige fabrikanten gebruiken de oven (batch) methode, terwijl anderen de retort (continu) methode gebruiken.

Verkolen van het hout

- 1 (Batch-proces) Het duurt een dag of twee om een betonnen oven van gemiddelde grootte te vullen met ongeveer 50 koorden hout. Wanneer het vuur wordt aangestoken, staan de luchtinlaatpoorten en de uitlaatopeningen volledig open om voldoende zuurstof aan te zuigen om een heet vuur te produceren. Tijdens de brandperiode van een week worden de poorten en ventilatieopeningen zo afgesteld dat de temperatuur tussen 450 en 510° C (840 en 950° F) wordt gehouden. Aan het einde van de gewenste brandperiode worden de luchtinlaatpoorten gesloten; de uitlaatopeningen worden een uur of twee later, nadat het roken is gestopt, gesloten om drukopbouw in de oven te voorkomen. Na een afkoelingsperiode van twee weken wordt de oven leeggemaakt en het verkoolde hout (char) verpulverd.

- 2 (Continu proces) Hout wordt in een hamermolen op grootte gesorteerd (in stukken van de juiste afmeting gebroken). Een deeltjesgrootte van ongeveer 0,1 inch (3 mm) is gebruikelijk, hoewel de precieze grootte afhangt van het soort hout dat wordt gebruikt (bv. schors, droog zaagsel, nat hout). Het hout gaat dan door een grote trommeldroger die het vochtgehalte met ongeveer de helft vermindert (tot ongeveer 25%). Vervolgens wordt het naar de bovenkant van de meervoudige oven (retort) gevoerd.

Van buiten ziet de retort eruit als een stalen silo, 40-50 ft (12,2-15,2 m) hoog en 20-30 ft (6,1-9,14 m) in diameter. Binnenin bevat het een stapel haarden (drie tot zes, afhankelijk van de gewenste productiecapaciteit). De bovenste kamer is de haard met de laagste temperatuur, ongeveer 275° C (525° F), terwijl de onderste kamer brandt bij ongeveer 650° C (1200° F). Externe warmte, van olie- of gasgestookte branders, is alleen nodig in de begin- en eindfasen van de oven; op de tussenliggende niveaus branden de zich ontwikkelende houtgassen en leveren voldoende warmte om de gewenste temperatuurniveaus te handhaven.

Binnen elke kamer wordt het hout geroerd door rabble-armen die zich uitstrekken uit een centrale as die verticaal door de hele retort loopt. Dit langzame roeren (1-2 omwentelingen per minuut) zorgt voor een gelijkmatige verbranding en beweegt het materiaal door de retort. Op de verschillende niveaus duwen de armen het brandende hout ofwel in de richting van een gat rond de centrale as ofwel in de richting van openingen rond de buitenste rand van de vloer, zodat het materiaal naar het volgende lagere niveau kan vallen. Als de smeulende houtskool de laatste kamer verlaat, wordt hij geblust met een koudwaterspuit. Het kan dan onmiddellijk worden gebruikt, of het kan in een silo worden opgeslagen tot het nodig is.

Een typische retort kan ongeveer 5.500 lb (2,5 metrische ton) van char per uur produceren.

Carboniseren van de steenkool

- 3 Lagere kwaliteiten steenkool kunnen ook worden verkoold voor gebruik in houtskool. De gebroken steenkool wordt eerst gedroogd en dan verhit tot ongeveer 590° C (1100° F) om de vluchtige bestanddelen te verdrijven. Na luchtgekoeld te zijn, wordt het opgeslagen tot het nodig is.

Briketteren

- 4 Houtskool, en minder belangrijke ingrediënten zoals het zetmeelbindmiddel worden in de juiste verhoudingen in een schoepenmenger gebracht, waar ze grondig worden gemengd. Op dit punt heeft het materiaal een vochtgehalte van ongeveer 35%, waardoor het een consistentie heeft die enigszins lijkt op vochtige teelaarde.

- 5 Het gemengde materiaal wordt in een pers gegooid die bestaat uit twee tegenover elkaar geplaatste rollen met inkepingen ter grootte van briketten. Door het vochtgehalte, het bindmiddel, de temperatuur (ongeveer 40° C), en de druk van de walsen, behouden de briketten hun vorm als ze uit de bodem van de pers vallen.

- 6 De briketten vallen op een transportband, die ze door een eenmalige droger voert die ze drie tot vier uur lang tot ongeveer 275° F (135° C) verhit, waardoor hun vochtgehalte tot ongeveer 5% daalt. Briketten kunnen worden geproduceerd met een snelheid van 1 tot 9 ton per uur. De briketten worden onmiddellijk in zakken gedaan of in silo’s opgeslagen in afwachting van de volgende geplande verpakkingscyclus.

Verpakken

- 7 Indien “instant light” briketten worden geproduceerd, wordt een koolwaterstofoplosmiddel verneveld en op de briketten gespoten alvorens ze te verpakken.

- 8 Houtskoolbriketten worden verpakt in een verscheidenheid van zakgroottes, variërend van 4-24 pond. Sommige kleine, gemaksverpakkingen worden gemaakt zodat de consument eenvoudig de hele zak kan aansteken zonder eerst de briketten te verwijderen.

Bijproducten/Afval

Aan het eind van de negentiende en het begin van de twintigste eeuw werd de terugwinning van azijnzuur en methanol als bijproducten van het houtskoolproces zo belangrijk dat de houtskool zelf in wezen het bijproduct werd. Na de ontwikkeling van efficiëntere en goedkopere technieken voor de synthese van azijnzuur en methanol, liep de houtskoolproduktie sterk terug, totdat zij nieuw leven werd ingeblazen door de ontwikkeling van briketten voor recreatief koken.

Het batchproces voor het verkolen van hout produceert aanzienlijke hoeveelheden rook met een hoog gehalte aan zwevende deeltjes. Het uitrusten van de uitlaatopeningen met naverbranders kan de uitstoot tot 85% verminderen, maar vanwege de relatief hoge kosten van de behandeling wordt deze niet algemeen toegepast.

Niet alleen maakt het constantere werkingsniveau van retorten het gemakkelijker de emissies ervan met naverbranders te beheersen, maar het maakt ook een produktief gebruik van brandbare afgassen mogelijk. Deze gassen kunnen bijvoorbeeld worden gebruikt om houtdrogers en brikettendrogers van brandstof te voorzien, of om stoom en elektriciteit te produceren.

De productie van houtskoolbriketten is nog op een andere manier milieuvriendelijk: de grootste brikettenfabrikant in de Verenigde Staten gebruikt voor zijn houtvoorziening uitsluitend afvalproducten. Houtspaanders, zaagsel en schors van palletfabrikanten, vloerenfabrikanten en timmerfabrieken worden van stapels afval omgezet in bruikbare briketten.

De toekomst

De productiemethoden voor houtskool en briketten zijn de afgelopen decennia weinig veranderd. De belangrijkste innovatie van de laatste jaren is de ontwikkeling van “instant-light” briketten. Een nieuwe versie die in 1998 op de markt komt, zal in ongeveer 10 minuten klaar zijn om op te koken.

Waar vindt u meer informatie

Boeken

Emrich, Walter. Handboek voor het maken van houtskool: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Bronnenbeoordeling: Houtskoolproductie: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Tijdschriften

Scharabok, Ken. “Verbaas uw vrienden en buren: Maak Je Eigen Houtskool!” Countryside & Small Stock Journal (mei 1997): 27-28.

Zeier, Charles D. “Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective.” Historische Archeologie 21(1987): 81-101.

– Loretta Hall