Buigen is een van de meest voorkomende bewerkingen bij de fabricage van plaatmetaal. Ook bekend als persen, flensbuigen, matrijzenbuigen, vouwen en kanten, wordt deze methode gebruikt om een materiaal in een hoekige vorm te vervormen.

Dit wordt gedaan door de toepassing van kracht op een werkstuk. De kracht moet groter zijn dan de vloeigrens van het materiaal om een plastische vervorming te verkrijgen. Alleen dan krijg je een blijvend resultaat in de vorm van een buiging.

Wat zijn de meest voorkomende buigmethoden? Hoe beïnvloedt terugvering het buigen? Wat is de k-factor? Hoe bereken je buigverkorting?

Al deze vragen worden in dit bericht besproken, samen met enkele buigtips.

We hebben ook een ander belangrijk bericht geschreven over kantpersgereedschap. Het kennen van de gereedschappen helpt u om producten die kunnen worden vervaardigd engineeren.

- Buigmethodes

- V-Buchten

- Bottomen

- Luchtbuigen

- Coining

- U-Buiging

- U-Buigmatrijs met Hydraulische Pers -U-Bükme Kalıbı

- Step Bending

- Stapbuigen met Bystronic kantpers volautomatisch

- Rolbuigen

- W11 mechanische 3-rolls symmetrische plaatwalsmachine

- Wipe Bending

- Rotair buigen

- Rolla-V buigen

- Buigende terugvering

- Buigtoelage en K-factor

- Bereken buigverkorting

- Sheet Metal Design Tips for Bending

- Minimale flenslengte

- Geschuinde zijkanten

- Gatafstand van bocht

- Symmetrie

- Nagelmoeren

- Kleine flenzen bij grote onderdelen

- Buigingen naast elkaar

- Houd de bochten op dezelfde lijn

- De buiglijn is evenwijdig aan een zijde

- Bend Relief

- Buigen van een doos

- Check the Flat Pattern

- Vuistregel voor de minimale buigradius

- Buigrichting

- Zomen

- Bedenk het materiaal

- Metaalbuigen Online

Buigmethodes

Er zijn heel wat verschillende buigmethodes beschikbaar. Elk heeft zijn eigen voordelen. Het dilemma is meestal tussen gaan voor nauwkeurigheid of eenvoud, terwijl de laatste meer gebruik krijgt. Eenvoudiger methodes zijn flexibeler en hebben vooral minder verschillende gereedschappen nodig om tot een resultaat te komen.

V-Buchten

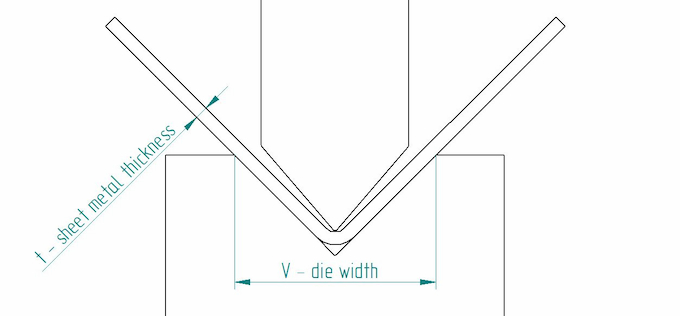

V-buigen is de meest voorkomende buigmethode waarbij gebruik wordt gemaakt van een stempel en matrijs. Het heeft drie subgroepen – buigen met de bodem, luchtbuigen en coining. Luchtbuigen en onderbuigen maken ongeveer 90% uit van alle buigopdrachten.

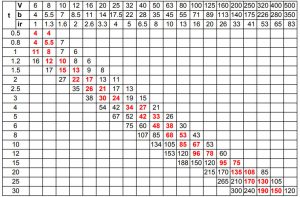

De tabel hieronder helpt u bij het bepalen van de minimale flenslengte b (mm) en binnenradii ir (mm) in overeenstemming met materiaaldikte t (mm). U kunt ook de matrijsbreedte V (mm) zien die nodig is voor dergelijke specificaties. Elke bewerking heeft een bepaald tonnage per meter nodig. Dit wordt ook in de tabel aangegeven. U kunt zien dat dikkere materialen en kleinere binnenstralen meer kracht, of tonnage, vereisen. De gemarkeerde opties zijn aanbevolen specificaties voor het buigen van metaal.

Laten we zeggen dat ik een 2 mm dikke plaat heb en die wil buigen. Om het eenvoudig te houden, gebruik ik ook een binnenstraal van 2 mm. Ik zie nu dat de minimale flenslengte 8,5 mm is voor een dergelijke buiging, dus daar moet ik rekening mee houden bij het ontwerpen. De vereiste matrijsbreedte is 12 mm en het tonnage per meter is 22. De laagste gangbare bankcapaciteit is ongeveer 100 ton. De buiglijn van mijn werkstuk is 3 m, dus de totale benodigde kracht is 3*22=66 ton. Daarom zal zelfs een eenvoudige werkbank met voldoende ruimte om stukken van 3 m te buigen de klus klaren.

Toch is er één ding om in gedachten te houden. Deze tabel geldt voor constructiestaal met een vloeigrens rond 400 MPa. Wanneer u aluminium wilt buigen, kunt u de tonnagewaarde door 2 delen, omdat het minder kracht nodig heeft. Het tegenovergestelde gebeurt met roestvast staal – de vereiste kracht is 1,7x hoger dan die in deze tabel.

Bottomen

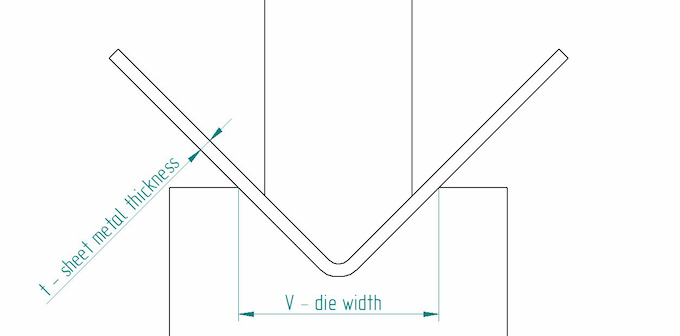

Bottomen is ook bekend als bodempersen of bodem slaan. Zoals de naam “bodempersen” suggereert, drukt de pons de metalen plaat op het oppervlak van de matrijs, zodat de hoek van de matrijs de uiteindelijke hoek van het werkstuk bepaalt. Bij “bottoming” hangt de binnenstraal van de schuine plaat af van de straal van de matrijs.

Naarmate de binnenstraal wordt samengedrukt, heeft hij meer en meer kracht nodig om hem verder te manipuleren. Onderbuigen maakt het uitoefenen van deze kracht mogelijk, omdat de uiteindelijke hoek vooraf is ingesteld. De mogelijkheid om meer kracht uit te oefenen vermindert het terugveringseffect en zorgt voor een goede precisie.

Bij het “bottomomen” is een belangrijke stap het berekenen van de V-die opening.

| Openingsbreedte V (mm) | ||||||

| Methode/dikte (mm) | 0.5…2.6 | 2.7…8 | 8…8 | 2.7…8 | 8.1…10 | meer dan 10 |

| buigt | 6t | 8t | 10t | 12t | ||

| luchtbuigt | 12…15t | |||||

| Coining | 5t | |||||

De binnenstraal is experimenteel bewezen ongeveer 1/6 van de openingsbreedte te zijn, wat betekent dat de vergelijking er als volgt uitziet: ir=V/6.

Luchtbuigen

Partieel buigen, of luchtbuigen, ontleent zijn naam aan het feit dat het werkstuk de gereedschapsdelen niet geheel raakt. Bij deelbuigen rust het werkstuk op 2 punten en duwt de pons de buiging. Wordt nog steeds meestal gedaan met een kantbank, maar er is geen eigenlijke behoefte aan een zijdelingse matrijs.

Luchtbuigen geeft veel flexibiliteit. Laten we zeggen dat je een 90° matrijs en pons hebt. Met deze methode kun je een resultaat krijgen tussen 90 en 180 graden. Hoewel minder accuraat dan bij het afwerken van de bodem, is deze eenvoud de schoonheid van de methode. In het geval dat de belasting wordt losgelaten en de terugvering van het materiaal resulteert in een verkeerde hoek, is het eenvoudig aan te passen door gewoon wat meer druk uit te oefenen.

Natuurlijk is dit een gevolg van de mindere nauwkeurigheid vergeleken met bottoming. Tegelijkertijd is het grote voordeel van deelbuigen dat er geen nieuwe gereedschappen nodig zijn voor buigingen onder een andere hoek.

Geef uw metaalbewerkingscitaat in seconden

-

Quote in seconden

-

Korte doorlooptijden

-

Levering door Fractory

Vraag offerte

Coining

Coining was vroeger veel wijdverbreider. Het was zo’n beetje de enige manier om nauwkeurige resultaten te krijgen. Tegenwoordig zijn de machines zo goed controleerbaar en nauwkeurig, dat dergelijke methoden niet meer op grote schaal worden gebruikt.

Coining ontleent zijn naam aan munten, aangezien deze identiek moeten zijn om vals geld van echt te kunnen onderscheiden. Het slaan van munten geeft even precieze resultaten. Als je bijvoorbeeld een hoek van 45 graden wilt maken, heb je een stempel en een matrijs met exact dezelfde hoek nodig. Er is geen terugvering om je zorgen over te maken.

Waarom? Omdat de matrijs in de plaat dringt en een deuk in het werkstuk drukt. Dit, samen met de hoge krachten die gebruikt worden (ongeveer 5-8 keer zoveel als bij deelbuigen), garanderen een hoge precisie. Het penetrerende effect zorgt ook voor een zeer kleine binnenradius voor de buiging.

U-Buiging

U-Buigmatrijs met Hydraulische Pers -U-Bükme Kalıbı

U-Buiging lijkt in principe sterk op V-Buiging. Er is een matrijs en een stempel, deze keer zijn ze beide U-vormig, wat resulteert in een soortgelijke buiging. Dit is een zeer eenvoudige manier om bijvoorbeeld stalen U-kanalen te buigen, maar komt niet zo vaak voor omdat dergelijke profielen ook met andere, meer flexibele methoden kunnen worden geproduceerd.

Step Bending

Step bending is, in essentie, repeterend V-buigen. Deze methode, ook wel stootbuigen genoemd, maakt gebruik van vele V-bochten achter elkaar om een grote radius voor uw werkstuk te krijgen. De uiteindelijke kwaliteit hangt af van het aantal bochten en de stap tussen de bochten. Hoe meer, hoe gladder het resultaat.

Stapbuigen met Bystronic kantpers volautomatisch

Stapbuigen wordt in veel gevallen toegepast. Enkele voorbeelden zijn conische trechters en sneeuwruimers. Het maakt het buigen van grote radius mogelijk met gewoon gereedschap. De eenvoudigere instelling maakt de prijs goedkoper, vooral bij kleine series.

Rolbuigen

Rolbuigen wordt gebruikt voor het maken van buizen of kegels in verschillende vormen. Kan ook worden gebruikt voor het maken van grote radius bochten, indien nodig. Afhankelijk van de capaciteit van de machine en het aantal rollen, kunnen één of meer bochten gelijktijdig worden gedaan.

W11 mechanische 3-rolls symmetrische plaatwalsmachine

In het proces, zijn er twee drijvende rollen en een derde regelbare. Deze beweegt mee via wrijvingskrachten. Als het deel zowel aan beide uiteinden als in het midden moet worden gebogen, is een extra bewerking nodig. Dit gebeurt op een hydraulische pers of afkantpers. Anders zullen de randen van het detail vlak eindigen.

Wipe Bending

Wipe bending, of kantenbuigen, is een andere manier om plaatwerkranden te buigen. Het is belangrijk ervoor te zorgen dat de plaat goed op de veegmatrijs wordt geduwd. De wipe-die bepaalt dus ook de binnenradius van de buiging. De speling tussen de wipe die en de pons speelt een belangrijke rol bij het verkrijgen van een goed resultaat.

Rotair buigen

Rolla-V buigen

Een andere manier om randen te buigen is door middel van roterend buigen. Het heeft een groot voordeel ten opzichte van veegbuigen of V-buigen – het oppervlak van het materiaal wordt niet bekrast. Er zijn zelfs speciale polymeer gereedschappen beschikbaar om elke vorm van gereedschapsmarkering te vermijden, laat staan krassen. Rotatiebuigers kunnen ook scherpere hoeken dan 90 graden buigen. Dit helpt enorm bij dergelijke veel voorkomende hoeken, omdat terugvering geen probleem meer is.

De meest gebruikte methode is met 2 rollen, maar er zijn ook mogelijkheden met één rol. Deze methode is ook geschikt voor het produceren van U-bochten met flenzen die dicht bij elkaar liggen, omdat het flexibeler is dan andere methoden.

Wilt u ook meer lezen over buigmethoden voor stalen buizen, dan hebben wij dat voor u geregeld, samen met buigmachines voor buizen.

Buigende terugvering

Bij het buigen van een werkstuk, zal het van nature een beetje terugveren nadat de belasting is opgeheven. Daarom moet dit bij het buigen worden gecompenseerd. Het werkstuk wordt verder gebogen dan de gewenste hoek, zodat het na het terugveren de gewenste vorm aanneemt.

Een ander ding om hier in gedachten te houden is de buigradius. Hoe groter de binnenradius, hoe groter het terugveringseffect. Een scherpe pons geeft een kleine radius en ontlast de terugvering.

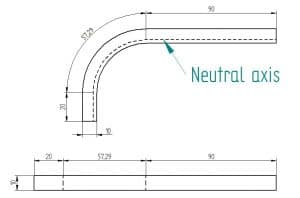

Waarom treedt terugvering op? Bij het buigen van onderdelen, wordt de buiging verdeeld in twee lagen met een lijn die hen scheidt – de neutrale lijn. Aan elke zijde vindt een ander fysisch proces plaats. Aan de “binnenkant” wordt het materiaal samengedrukt, aan de “buitenkant” wordt het getrokken. Elk metaalsoort heeft verschillende waarden voor de belasting die het kan opnemen wanneer het wordt samengedrukt of getrokken. En de druksterkte van een materiaal is veel groter dan de treksterkte.

Dientengevolge is het moeilijker om aan de binnenzijde een blijvende vervorming te bereiken. Dit betekent dat de samengedrukte laag niet permanent vervormd raakt en probeert zijn vroegere vorm terug te krijgen na het opheffen van de belasting.

Buigtoelage en K-factor

Als u uw gebogen plaatwerkonderdelen ontwerpt in CAD-software die een speciale plaatwerkomgeving heeft, gebruik die dan. Het bestaat voor een reden. Bij het maken van bochten wordt rekening gehouden met materiaalspecificaties. Al deze informatie is nodig bij het maken van een plat patroon voor lasersnijden.

Niet als u gebruik maakt van onze productiedienst waarbij CAD-modellen worden geaccepteerd voor productie, moet u die platte patroontekeningen blijven maken.

Als u uw platte patroontekeningen zelf maakt, is hier iets wat u moet weten. Buigen verlengt het materiaal. Dit betekent dat de neutrale lijn of as, zoals we in het gedeelte over terugvering hebben besproken, niet echt in het midden van het materiaal ligt. Maar het vlakke patroon moet gevormd worden volgens de neutrale lijn. En om de positie ervan te bepalen is de factor k nodig.

K factor is een empirische constante, dat wil zeggen dat de waarde ervan door proeven is bepaald. Hij varieert naargelang het materiaal, de dikte, de buigradius en de buigmethode. In principe compenseert de k-factor de neutrale lijn om een vlak patroon te verkrijgen dat de werkelijkheid weergeeft. Door hem te gebruiken, krijgt u de buigverkorting die in wezen de lengte van de gebogen neutrale as is.

K-factorformule:

k – k-factor, constante; ir – binnenstraal (mm); t – plaatdikte (mm)

formules voor de buigverkorting:

Voor bochten tussen 0 en 90 graden is de formule als volgt:

ß – buigingshoek (°)

Voor bochten tussen 90 en 165 graden is de formule:

Voor bochten boven 165° is het niet nodig buigverkortingen te berekenen, omdat de neutrale as vrijwel in het midden van het detail blijft.

Bereken buigverkorting

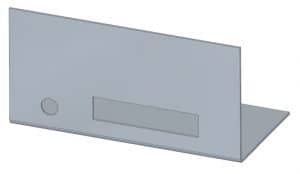

Stel dat je een onderdeel hebt dat lijkt op dat op de afbeelding hierboven – het heeft een recht been van 20 mm en een ander van 70 mm. De buighoek is 90°, de plaatdikte 5 mm en de binnenstraal is 6 mm. We willen de uiteindelijke lengte van het detail weten. Eerst moeten we beginnen met de k-factor:

![]()

Een andere manier om de k-factor te bepalen is door de “vuistregel” te volgen. Kies gewoon een k-factor voor uw materiaal uit de onderstaande tabel. Dit geeft resultaten die nauwkeurig genoeg zijn voor de meeste gevallen.

Nu kunnen we overgaan tot de buigverkorting:

Voor de uiteindelijke lengte tellen we gewoon de twee beenlengtes op bij de buigverkorting:

![]()

Sheet Metal Design Tips for Bending

Dus sprak ik met onze ervaren verkoopingenieur die het een en ander weet over het buigen van plaatwerk. Hij lichtte op en besloot van de gelegenheid gebruik te maken om zijn inzichten over het buigen van plaatwerk te delen. Zo kwam hij met een lijst van veelgemaakte fouten en de oplossingen om ze te vermijden.

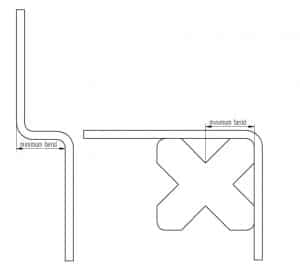

Minimale flenslengte

Er bestaat een minimale flenslengte, zoals al eerder vermeld. Zie de buigkrachttabel als richtlijn. Afhankelijk van de dikte, wordt de matrijsbreedte gekozen. Als u een flens ontwerpt die te kort is, zal deze onhandig in de spleet “vallen” en krijgt u niet het resultaat dat u zoekt.

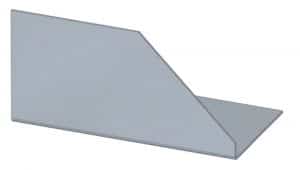

Geschuinde zijkanten

Als u een flens wilt maken waarvan een of twee uiteinden zijn afgeschuind, geldt nog steeds de vorige regel van een minimale flenslengte. De afschuiningen moeten voldoende ruimte laten om de juiste bochten te kunnen maken, anders ziet het er vervormd uit en is niemand echt tevreden.

Gatafstand van bocht

Als de gaten te dicht bij de bocht zitten, kunnen ze vervormd raken. Ronde gaten zijn niet zo problematisch als andere types, maar het is mogelijk dat uw bouten er nog steeds niet doorheen passen. Nogmaals, raadpleeg de buigkrachttabel voor de minimumafmetingen van de flens en breng de gaten verder dan het minimum aan.

Symmetrie

Er schuilt een groot gevaar in het maken van onderdelen die bijna symmetrisch zijn. Als het mogelijk is, maak het dan symmetrisch. Als het bijna symmetrisch is, kan de operator van de buigpers in de war raken. Het resultaat? Uw onderdeel zal in de verkeerde richting gebogen worden.

De symmetrie kan niet in alle gevallen gegarandeerd worden, maar zorg er dan voor dat het gemakkelijk te begrijpen is hoe de fabricage moet gebeuren.

Nagelmoeren

Als u klinkmoeren gebruikt in de buurt van de buiglijn, is het bekend dat het inbrengen ervan vóór het buigen goed is om de toepasbaarheid ervan veilig te stellen. Na het buigen kunnen de gaten vervormd zijn. Zorg er wel voor dat de moeren bij het buigen niet in de weg zitten van het gereedschap.

Kleine flenzen bij grote onderdelen

Het is beter om kleine flenzen weg te laten bij grote en zware onderdelen. Het maakt de fabricage zeer moeilijk en er kan handarbeid nodig zijn. Maar het kost meer dan een eenvoudige bewerking. Daarom is het verstandiger om, indien mogelijk, voor een alternatieve oplossing te kiezen.

Buigingen naast elkaar

Als u opeenvolgende bochten wilt opnemen, controleer dan of dat haalbaar is. Er ontstaat een probleem als u het reeds gebogen onderdeel niet op de matrijs kunt plaatsen. Als je bochten in dezelfde richting wijzen – een U-bocht -, dan is een gebruikelijke regel om het tussenliggende deel zo te ontwerpen dat het langer is dan de flenzen.

Houd de bochten op dezelfde lijn

Het is het beste om de bochten op dezelfde lijn te houden als u meerdere flenzen achter elkaar hebt. Op die manier kunt u het aantal bewerkingen tot een minimum beperken. Anders moet de operator voor elke bocht de onderdelen opnieuw afstellen, wat meer tijd en geld betekent.

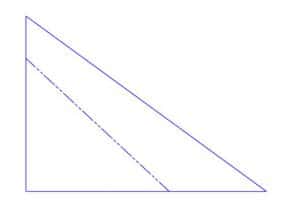

De buiglijn is evenwijdig aan een zijde

Zoals de kop al zegt. Er moet een parallelle zijde zijn aan uw buiglijn voor positioneringsdoeleinden. Zo niet, dan is het uitlijnen van het onderdeel een echte hoofdpijn en kan u eindigen met een onbevredigend resultaat.

Bend Relief

Om het beste resultaat te krijgen, is het raadzaam om niet alleen een kleine lasersnede te maken, maar een echte uitsparing aan de zijkanten van de flens die moet komen – een buigreliëf. De breedte van zo’n snede moet groter zijn dan de materiaaldikte. Dit zorgt ervoor dat er geen scheuren of vervormingen in de uiteindelijke kromming ontstaan. Een andere goede praktijk hier is om kleine radii op te nemen in de buigreliëfs, aangezien deze ook de materiaalspanning verlichten.

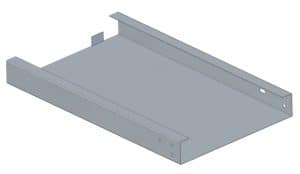

Buigen van een doos

Bij het buigen van een doos moeten kleine spleten worden gelaten tussen de flenzen. Anders kan de laatste kromming tegen de bestaande krommingen botsen en de hele constructie breken.

Check the Flat Pattern

Een ding om in gedachten te houden is het van tijd tot tijd omschakelen van je CAD view naar flat pattern. Daar zitten veel voordelen aan. Ten eerste, als je je laat meeslepen met je flenzen, kun je iets krijgen dat niet in flat pattern kan bestaan. Wat niet in vlak patroon kan bestaan, kan ook niet op een andere manier bestaan.

Met de lay-out. Misschien kun je het ontwerp aanpassen voor een optimale pasvorm. Probeer te voorkomen dat je voor een groter blad gaat als de kleinere maat binnen handbereik is. Misschien kunt u 2 stukken op dezelfde plaat passen, als u er maar een paar millimeter afhaalt? Dit zal doorwerken in de uiteindelijke prijsopgave.

Vuistregel voor de minimale buigradius

Houd het simpel. Wat is er eenvoudiger dan de binnenstraal (ir) net zo te kiezen als de materiaaldikte. Dit vermijdt latere problemen, overdenkingen en domme fouten. Als je onder die waarde gaat zitten, kan dat problemen op je weg brengen. Grotere radius maakt sommige andere berekeningen alleen maar moeilijker.

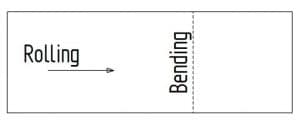

Buigrichting

Je moet je bochten niet in dezelfde richting ontwerpen als het materiaal dat gewalst is. Dit is vooral belangrijk bij aluminium en Hardox. Natuurlijk kennen we allemaal de aluminium behuizing met 4 zijden die buigbewerkingen met zich meebrengt die tegengesteld zijn aan wat wij suggereren. Toch is het beter dit te vermijden indien mogelijk. Het resultaat kan zijn ongelijke oppervlakken of zelfs scheurvorming.

Hoewel de produktie-ingenieurs er zorg voor dragen om deze dingen op te merken, is het goed om het zelf op te merken. Het helpt om rekening te houden met materiaalgebruik.

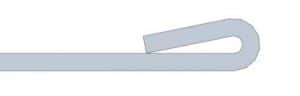

Zomen

Als u de randen van uw metaalplaat wilt verstevigen, is zomen een prima optie. Toch zijn er enkele adviezen van toepassing. Het is beter om een kleine radius binnen de zoom te laten. Het volledig verpletteren van de radius vergt veel kracht en tonnage. Bovendien loopt het materiaal dan het gevaar te scheuren. Het laten van een radius daarentegen, vermindert dit gevaar.

Bedenk het materiaal

De gewone dunne 1…3 mm constructiestaalplaten kunnen vrijwel alles aan. Daarna, moet u uw onderzoek doen. Sommige materialen zijn veel grilliger in de manier waarop ze worden behandeld. Het verkrijgen van een goed resultaat hangt af van uw kennis en van de hulp die uw productie-ingenieur kan bieden.

Metaalbuigen Online

Fractory biedt de bovengenoemde mogelijkheden op een web-based platform. Het verkrijgen van een online buig offerte is zeer eenvoudig, u hoeft alleen maar uw STEP bestanden te uploaden naar ons platform en wij nemen binnen 24 uur contact met u op met de definitieve offerte.

U kunt natuurlijk een DXF tekening van het vlakke patroon aanleveren om een geautomatiseerde prijs te krijgen voor de snijprocedure. Dit kan u helpen bij het optimaliseren van het ontwerp en het benaderen van de uiteindelijke kosten.

Onze mogelijkheden:

Maximale kracht: 1000 ton

Maximale buiglijnlengte: 7200 mm

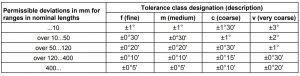

Als er geen extra eisen van de klant zijn, gelden de ISO-normtoleranties voor onze producten. Buigtoleranties staan in de tabel hierboven.