Fundo

O carvão vegetal é um combustível desejável porque produz um fogo quente, duradouro e praticamente sem fumo. Combinado com outros materiais e formado em pedaços uniformes chamados briquetes, ele é popularmente usado para cozinhar ao ar livre nos Estados Unidos. De acordo com a Associação da Indústria de Churrascos, os americanos compraram 883.748 toneladas de briquetes de carvão vegetal em 1997.

O carvão vegetal básico é produzido pela queima de um material rico em carbono, como a madeira, em uma atmosfera de baixo teor de oxigênio. Este processo elimina a umidade e os gases voláteis que estavam presentes no combustível original. O material carbonizado resultante não só queima mais tempo e de forma mais constante do que a madeira inteira, como é muito mais leve (um quinto a um terço do seu peso original).

História

O carvão vegetal é fabricado desde os tempos pré-históricos. Há cerca de 5.300 anos, um viajante infeliz pereceu nos Alpes Tiroleses. Recentemente, quando o seu corpo foi recuperado de uma geleira, os cientistas descobriram que ele carregava uma pequena caixa contendo pedaços de madeira carbonizada envoltos em folhas de ácer. O homem não tinha com ele ferramentas para atear fogo, como o sílex, por isso parece que, em vez disso, ele carregava carvão queimado.

Até 6.000 anos atrás, o carvão era o combustível preferido para fundir cobre. Após a invenção do alto-forno por volta de 1400 d.C. , o carvão vegetal foi usado extensivamente em toda a Europa para a fundição de ferro. No século XVIII, o esgotamento das florestas levou à preferência pelo coque (uma forma de carvão vegetal à base de carvão vegetal) como combustível alternativo.

Florestas abundantes no leste dos Estados Unidos fizeram do carvão vegetal um combustível popular, particularmente para a ferraria. Ele também foi usado no oeste dos Estados Unidos até o final do século XIX para extração de prata do minério, para abastecimento de ferrovia e para aquecimento residencial e comercial.

A transição do carvão vegetal de um combustível de aquecimento e industrial para um material de cozinha recreativa ocorreu por volta de 1920, quando Henry Ford inventou o briquete de carvão vegetal. Ford não só conseguiu fazer uso lucrativo da serragem e da sucata de madeira gerada na sua fábrica de automóveis, como o seu negócio lateral também incentivou o uso recreativo de carros para piqueniques. As churrasqueiras e o Ford Charcoal foram vendidos nas concessionárias de automóveis da empresa, algumas das quais dedicaram metade do seu espaço ao negócio de suprimentos de cozinha.

Historicamente, o carvão era produzido empilhando madeira em um monte em forma de cone e cobrindo-o com terra, grama ou cinzas, deixando buracos de entrada de ar ao redor da parte inferior da pilha e uma porta chaminé na parte superior. A madeira foi incendiada e deixada queimar lentamente; depois os buracos de ar foram cobertos para que a pilha arrefecesse lentamente. Em tempos mais modernos, o poço de carvão de uso único foi substituído por um forno de pedra, tijolo, ou concreto que suportaria 25-75 cordas de madeira (1 cordão = 4 pés x 4 pés x 8 pés). Um grande lote poderia queimar por três a quatro semanas e levar de sete a 10 dias para esfriar.

Este método de produção de carvão vegetal gera uma quantidade significativa de fumaça. Na verdade, mudanças na cor do sinal de fumaça transitam para diferentes estágios do processo. Inicialmente, sua tonalidade esbranquiçada indica a presença de vapor, já que os vapores de água são expulsos da madeira. Como outros componentes da madeira, como

resinas e açúcares queimam, a fumaça torna-se amarelada. Finalmente a fumaça se transforma em um azul fino, indicando que a carbonização está completa; este é o momento apropriado para sufocar o fogo e deixar o conteúdo do forno esfriar.

Um método alternativo de produção de carvão vegetal foi desenvolvido no início dos anos 1900 por Orin Stafford, que então ajudou Henry Ford a estabelecer o seu negócio de briquetes. Chamado de método de retorta, este envolve passar madeira por uma série de lareiras ou fornos. É um processo contínuo onde a madeira entra constantemente numa extremidade de um forno e o material carbonizado deixa a outra; em contraste, o processo tradicional de forno queima a madeira em lotes discretos. Praticamente nenhuma fumaça visível é emitida por uma retorta, porque o nível constante de saída pode ser efetivamente tratado com dispositivos de controle de emissões, como pós-combustão.

Matérias-primas

Os briquetes de carvão vegetal são feitos de dois ingredientes primários (compreendendo cerca de 90% do produto final) e vários outros de menor importância. Um dos ingredientes primários, conhecido como carvão vegetal, é basicamente o carvão vegetal tradicional, como descrito acima. Ele é responsável pela capacidade do briquete de acender facilmente e produzir o sabor de madeira-fumo desejado. A matéria-prima mais desejável para este componente é a madeira dura, como faia, bétula, bordo duro, nogueira e carvalho. Alguns fabricantes também utilizam madeiras macias como o pinho, ou outros materiais orgânicos como covas de frutas e cascas de nozes.

O outro ingrediente primário, usado para produzir um fogo de alta temperatura, de longa duração, é o carvão. Vários tipos de carvão podem ser usados, desde lignite sub-betuminosa a antracite.

Os ingredientes menores incluem um agente aglutinante (tipicamente amido feito de milho, milo ou trigo), um acelerador (como o nitrato), e um agente branqueador de cinzas (como a cal) para que o churrasco do quintal saiba quando os briquetes estão prontos para cozinhar.

O Processo de Fabricação

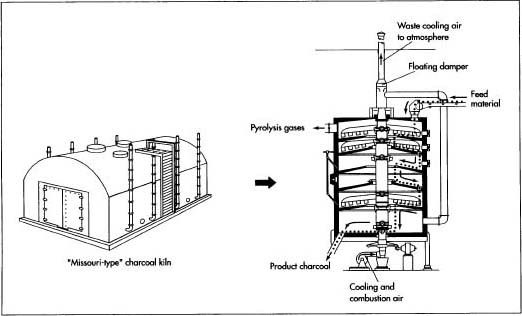

O primeiro passo no processo de fabricação é carbonizar a madeira. Alguns fabricantes utilizam o método de forno (lote), enquanto outros utilizam o método de retort (contínuo).

Carregamento da madeira

- 1 (Processo batch) É necessário um ou dois dias para carregar um forno de betão de tamanho típico com cerca de 50 cordas de madeira. Quando o fogo é iniciado, as portas de entrada de ar e as aberturas de exaustão estão totalmente abertas para absorver oxigénio suficiente para produzir um fogo quente. Durante o período de combustão de uma semana, os orifícios e respiradouros são ajustados para manter uma temperatura entre cerca de 840-950° F (450-510° C). No final do período de queima desejado, os orifícios de entrada de ar são fechados; os orifícios de saída de ar são selados uma ou duas horas depois, depois de parar de fumar, para evitar a acumulação de pressão no interior do forno. Após um período de arrefecimento de duas semanas, o forno é esvaziado e a madeira carbonizada (char) é pulverizada.

- 2 (Processo contínuo) A madeira é dimensionada (quebrada em pedaços da dimensão adequada) em um moinho de martelos. Um tamanho de partícula de cerca de 0,1 in (3 mm) é comum, embora o tamanho exato dependa do tipo de madeira usada (por exemplo, casca, serragem seca, madeira úmida). A madeira passa então por um secador de tambor grande que reduz o seu teor de humidade em cerca de metade (até aproximadamente 25%). Em seguida, é introduzida na parte superior do forno de múltiplos corações (retorta).

Externamente, a retorta parece um silo de aço, com 12,2-15,2 m de altura e 6,1-9,14 m de diâmetro. No interior, contém uma pilha de lareiras (três a seis, dependendo da capacidade de produção desejada). A câmara superior é a de temperatura mais baixa, na ordem de 525° F (275° C), enquanto a câmara inferior queima a cerca de 1.200° F (650° C). O calor externo, proveniente dos queimadores a óleo ou a gás, é necessário apenas nos estágios inicial e final do forno; nos níveis intermediários, os gases de madeira em evolução queimam e fornecem calor suficiente para manter os níveis de temperatura desejados.

Dentro de cada câmara, a madeira é agitada por braços de rabble que se estendem a partir de um eixo central que percorre verticalmente toda a retorta. Este processo de agitação lenta (1-2 rpm) assegura uma combustão uniforme e move o material através da retorta. Em níveis alternados, os braços da ralé empurram a madeira queimada em direção a um orifício ao redor do eixo central ou em direção a aberturas ao redor da borda externa do piso para que o material possa cair para o próximo nível inferior. Ao sair da câmara final, o carvão ardente se apaga com um spray de água fria. Pode então ser utilizado imediatamente, ou pode ser armazenado num silo até ser necessário.

Uma retorta típica pode produzir aproximadamente 2,5 toneladas métricas de carbonos por hora.

Carbonização do carvão

- 3 Classes inferiores de carvão também podem ser carbonizadas para uso em carvão vegetal. O carvão triturado é primeiro seco e depois aquecido a cerca de 1.100° F (590° C) para expulsar os componentes voláteis. Após ser resfriado a ar, ele é armazenado até ser necessário.

Briquetagem

- 4 Carvão vegetal, e ingredientes menores, como o aglutinante de amido, são alimentados nas proporções adequadas em um misturador de pás, onde são completamente misturados. Neste ponto, o material tem cerca de 35% de humidade, dando-lhe uma consistência um pouco semelhante à do solo húmido.

- 5 O material misturado é deixado cair em uma prensa que consiste em dois rolos opostos contendo reentrâncias do tamanho de um briquete. Devido ao teor de humidade, ao agente de ligação, à temperatura (cerca de 105° F ou 40° C) e à pressão dos rolos, os briquetes mantêm a sua forma à medida que deixam cair o fundo da prensa.

- 6 Os briquetes caem sobre um transportador, que os transporta através de um secador de passo simples que os aquece a cerca de 275° F (135° C) por três a quatro horas, reduzindo seu teor de umidade para cerca de 5%. Os briquetes podem ser produzidos a uma taxa de 2.200-20.000 lb (1-9 toneladas métricas) por hora. Os briquetes são ensacados imediatamente ou armazenados em silos para aguardar o próximo ciclo de embalagem programado.

Ensacamento

- 7 Se estiverem sendo produzidos briquetes “instant-light”, um solvente hidrocarboneto é atomizado e pulverizado sobre os briquetes antes do ensacamento.

- 8 Briquetes de carvão vegetal são embalados em uma variedade de tamanhos de saco, variando de 4-24 lb. Algumas pequenas embalagens de conveniência são feitas para que o consumidor possa simplesmente acender o fogo em todo o saco sem primeiro remover os briquetes.

Subprodutos/Resíduos

Durante o final do século XIX e início do século XX, a recuperação do ácido acético e do metanol como subprodutos do processo de carbonização da madeira tornou-se tão importante que o próprio carvão vegetal se tornou essencialmente o subproduto. Após o desenvolvimento de técnicas mais eficientes e de menor custo para sintetizar o ácido acético e o metanol, a produção de carvão vegetal diminuiu significativamente até ser revitalizada pelo desenvolvimento de briquetes para a cozinha recreativa.

O processo descontínuo para carbonizar madeira produz quantidades significativas de fumaça particulada. A instalação de exaustores com pós-combustores pode reduzir as emissões em até 85%, mas devido ao custo relativamente alto do tratamento, não é comumente utilizado.

Não só o nível mais constante de funcionamento das retortas facilita o controle de suas emissões com pós-combustões, mas permite o uso produtivo de gases combustíveis fora de combustão. Por exemplo, estes gases podem ser utilizados para alimentar secadores de lenha e de briquetes, ou para produzir vapor e electricidade.

A produção de briquetes de carvão vegetal é ecológica de outra forma: o maior fabricante de briquetes dos Estados Unidos utiliza apenas produtos residuais para o seu abastecimento de madeira. Os briquetes de madeira, serradura e casca de árvores dos fabricantes de paletes, fabricantes de pisos e serrarias são convertidos de pilhas de resíduos em briquetes úteis.

O Futuro

Os métodos de produção de carvão vegetal e briquetes mudaram pouco nas últimas décadas. A inovação mais significativa nos últimos anos tem sido o desenvolvimento dos briquetes “luz instantânea”. Uma nova versão a ser introduzida em 1998 estará pronta para cozinhar em cerca de 10 minutos.

Onde Aprender Mais

Livros

Emrich, Walter. Manual de Fabrico de Carvão Vegetal: Os Métodos Tradicionais e Industriais. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Produção de Carvão Vegetal: Estado da Arte. Cincinnati, Ohio: Agência de Proteção Ambiental, Escritório de Pesquisa e Desenvolvimento, Laboratório de Pesquisa Ambiental Industrial, 1978.

Periódicos

Scharabok, Ken. “Amaze Your Friends and Neighbors”: Faça o Seu Próprio Carvão!” Campo & Diário de Pequenos Estoques (Maio 1997): 27-28.

Zeier, Charles D. “Historic Charcoal Production Near Eureka, Nevada”: Uma Perspectiva Arqueológica”. Arqueologia Histórica 21(1987): 81-101.

– Loretta Hall