Dobradura é uma das operações mais comuns de fabricação de chapa metálica. Também conhecido como dobra por prensagem, flangeamento, dobramento, dobra de matrizes, dobragens e arestas, este método é usado para deformar um material em forma angular.

Isto é feito através da aplicação de força sobre uma peça. A força deve exceder a força de cedência do material para se obter uma deformação plástica. Só então você pode obter um resultado duradouro na forma de uma curva.

Quais são os métodos de flexão mais comuns? Como o springback afeta a flexão? Qual é o fator k? Como calcular a tolerância à flexão?

Todas essas questões são discutidas neste post junto com algumas dicas de flexão.

Também escrevemos outro post importante sobre ferramentas de freio de prensa. Conhecer as ferramentas o ajuda a projetar produtos que podem ser fabricados.

- Métodos de dobra

- V-Bending

- Bottoming

- Air Bending

- Coining

- U-Bending

- U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

- Dobradura em V

- Passo de flexão com Bystronic Brake Press totalmente automático

- Dobradura de rolo

- W11 máquina de laminação mecânica de chapa simétrica de 3 rolos

- Dobra de tubos

- Flexão rotativa

- Flexão rotativa

- Bending Springback

- Bend Allowance e K Factor

- Cálculo da Tolerância de Curvatura

- Sheet Metal Design Tips for Bending

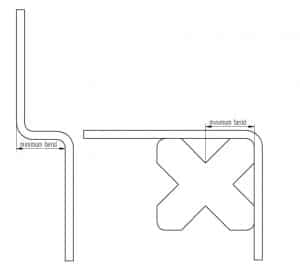

- Comprimento mínimo de flangeamento

- Lados chanfrados

- Distância do Furo de Curvatura

- Simetria

- Porcas de rebitar

- Bandas pequenas em peças grandes

- Dobraduras Próximas entre si

- Centre as curvas na mesma linha

- A linha de dobra é paralela a um lado

- Bend Relief

- Para dobrar uma caixa

- Cheque o Padrão Flat

- Regra de Polegar para o Raio Mínimo de Curvatura

- Direção de flexão

- Hemming

- Considerar o Material

- Metal Bending Online

Métodos de dobra

Existem vários métodos diferentes de dobra disponíveis. Cada um tem as suas próprias vantagens. O dilema geralmente está entre a exatidão ou a simplicidade, enquanto que a última tem maior utilização. Métodos mais simples são mais flexíveis e o mais importante, precisam de menos ferramentas diferentes para obter um resultado.

V-Bending

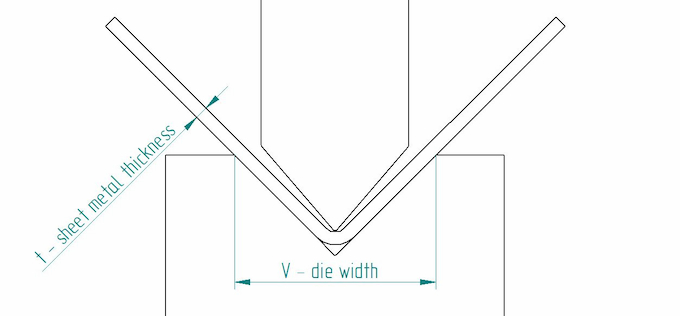

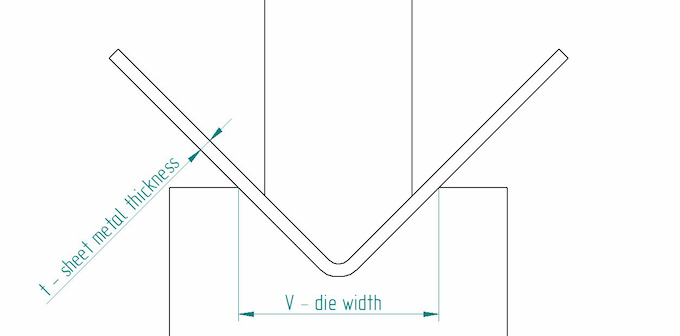

V-bending é o método de dobra mais comum usando um punção e um molde. Ele tem três subgrupos – dobra de fundo, dobra de ar e cunhagem. A flexão a ar e a dobra a ar representam cerca de 90% de todos os trabalhos de dobra.

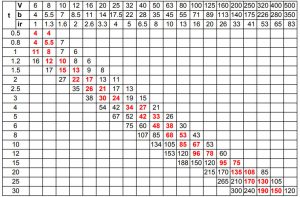

A tabela abaixo ajuda a identificar o comprimento mínimo do flange b (mm) e os raios internos ir (mm) de acordo com a espessura do material t (mm). Você também pode ver a largura da matriz V (mm) que é necessária para tais especificações. Cada operação necessita de uma certa tonelagem por metro. Isso também é mostrado na tabela. Você pode ver que materiais mais grossos e raios internos menores requerem mais força, ou tonelagem. As opções destacadas são especificações recomendadas para dobra de metal.

Vamos dizer que eu tenho uma chapa de 2 mm de espessura e eu quero dobrá-la. Para manter simples, eu também uso um raio interior de 2 mm. Agora posso ver que o comprimento mínimo do flange é de 8,5 mm para tal dobra, por isso tenho que ter em mente ao projetar. A largura necessária da matriz é de 12 mm e a tonelagem por metro é de 22. A menor capacidade comum de bancada é de cerca de 100 toneladas. A linha de dobra da minha peça é de 3 m, portanto a força total necessária é de 3*22=66 toneladas. Portanto, mesmo uma simples bancada com espaço suficiente para dobrar peças de 3 m fará o trabalho.

Still, há uma coisa a ter em mente. Esta tabela aplica-se a aços de construção com uma tensão de ruptura em torno de 400 MPa. Quando se quer dobrar alumínio, o valor da tonelagem pode ser dividido por 2, uma vez que necessita de menos força. O oposto acontece com o aço inoxidável – a força necessária é 1,7x superior às apresentadas nesta tabela.

Bottoming

Bottoming também é conhecido como prensagem de fundo ou de fundo de ataque. Como o nome “pressão de fundo” sugere, o punção pressiona a chapa metálica sobre a superfície do molde, de modo que o ângulo do molde determina o ângulo final da peça. Com o fundo, o raio interno da chapa angulada depende do raio do coto.

À medida que a linha interna se comprime, é necessária cada vez mais força para manipulá-la ainda mais. O bottomtoming torna possível o exercício dessa força, uma vez que o ângulo final é pré-definido. A possibilidade de usar mais força diminui o efeito de springback e proporciona uma boa precisão.

Quando o bottomtoming, um passo importante é calcular a abertura do V-die.

| Largura de abertura V (mm) | ||||

| Método/Espessura (mm) | 0,5…2,6 | 2,7…8 | 8.1….10 | Acima de 10 |

| Bottoming | 6t | 8t | 10t | 12t |

| Dobradura aérea | 12…15t | |||

| Coining | 5t | |||

O raio interior foi experimentalmente provado ser cerca de 1/6 da largura da abertura, o que significa que a equação tem este aspecto: ir=V/6.

Air Bending

Air Bending, ou dobragem parcial, deriva o seu nome do facto de que a peça de trabalho não toca de facto nas peças de ferramentas na sua totalidade. Na dobra parcial, a peça de trabalho assenta em 2 pontos e o punção empurra a curva. Ainda é normalmente feita com um freio de prensa, mas não há necessidade real de uma matriz lateral.

A dobra a ar dá muita flexibilidade. Digamos que você tem um molde de 90° e um punção. Com este método, você pode obter um resultado entre 90 e 180 graus. Embora menos preciso do que o fundo ou a cunhagem, este tipo de simplicidade é a beleza do método. Caso a carga seja liberada e a mola de retorno do material resulte em um ângulo errado, é simples de ajustar, apenas aplicando um pouco mais de pressão.

Obviamente, este é um resultado de menor precisão em comparação com o bottoming. Ao mesmo tempo, a grande vantagem da flexão parcial é que não é necessária uma reequipamento para diferentes ângulos de curvatura.

Receba a sua cotação de fabricação de metais em segundos

-

Cotação em segundos

-

Curto tempo de execução

-

Entregar por Fractory

Obter cotação

Coining

Coining costumava ser muito mais difundido. Era praticamente a única maneira de obter resultados precisos. Hoje em dia, as máquinas são tão bem controladas e precisas, que tais métodos não são mais amplamente utilizados.

O ouro deriva seu nome das moedas, pois elas têm que ser idênticas para que o dinheiro falso seja distinguível do real. A moeda, ao dobrar, dá resultados igualmente precisos. Por exemplo, se você quiser obter um ângulo de 45 graus, você precisa de um punção e um dado com exatamente o mesmo ângulo. Não há nenhum springback para se preocupar.

Porquê? Porque o molde penetra na folha, pressionando uma mossa na peça de trabalho. Isto, juntamente com as altas forças utilizadas (cerca de 5-8 vezes mais do que em dobra parcial), garante uma alta precisão. O efeito penetrante também garante um raio interior muito pequeno para a dobra.

U-Bending

U-Bending Die with Hydraulic Press -U-Bükme Kalıbı

U-bending é, em princípio, muito semelhante ao V-bending. Há um molde e um punção, desta vez ambos são em forma de U, resultando numa dobra semelhante. Esta é uma maneira muito simples de dobrar canais em U de aço, por exemplo, mas não tão comum, pois tais perfis também podem ser produzidos usando outros métodos mais flexíveis.

Dobradura em V

Dobradura em V é, em essência, uma dobra em V repetitiva. Também chamado de bump bending, este método usa muitos V-bends em sucessão para obter um grande raio para sua peça de trabalho. A qualidade final depende do número de curvaturas e do passo entre elas. Quanto mais você as tiver, mais suave será o resultado.

Passo de flexão com Bystronic Brake Press totalmente automático

Bump bending é usado em muitos casos. Alguns exemplos incluem os funis cônicos e os limpa-neves. Isso torna possível a flexão de grandes raios com ferramentas regulares. A configuração mais fácil faz um preço mais barato, especialmente com lotes pequenos.

Dobradura de rolo

Dobradura de rolo é usada para fazer tubos ou cones em diferentes formas. Também pode ser usado para fazer curvas de grandes raios, se necessário. Dependendo da capacidade da máquina e do número de rolos, uma ou mais curvas podem ser feitas simultaneamente.

W11 máquina de laminação mecânica de chapa simétrica de 3 rolos

No processo, há dois rolos condutores e um terceiro ajustável. Este move-se através de forças de fricção. Se a peça precisa ser dobrada em ambas as extremidades assim como na seção média, uma operação extra é necessária. Isto é feito com uma prensa hidráulica ou um freio de prensa. Caso contrário, as extremidades do detalhe acabarão planas.

Dobra de tubos

Dobra de tubos, ou dobra de bordas, é outra forma de dobrar bordas de chapa. É importante certificar-se de que a chapa é empurrada adequadamente para o molde de limpeza. Como resultado, a ferramenta de limpeza também determina o raio interno da dobra. A folga entre a ferramenta de limpeza e o punção tem um papel importante na obtenção de um bom resultado.

Flexão rotativa

Flexão rotativa

Outra maneira de dobrar as arestas é através da flexão rotativa. Ela tem uma grande vantagem sobre a dobra por meio de um pano ou dobra em V – ela não risca a superfície do material. Na verdade, existem ferramentas especiais de polímero disponíveis para evitar qualquer tipo de marcação de ferramentas, e muito menos riscos. As dobradeiras rotativas também podem dobrar cantos mais afiados do que 90 graus. Isso ajuda muito com ângulos tão comuns, já que o springback não é mais um problema.

O método mais comum é com 2 rolos, mas também há opções com um rolo. Este método também é adequado para produzir canais em U com flanges que estão próximos, pois é mais flexível que outros métodos.

Se você também quiser ler sobre os métodos de dobra de tubos de aço, nós o temos coberto junto com máquinas de dobra de tubos.

Bending Springback

Quando dobrar uma peça de trabalho, ela naturalmente voltará um pouco depois que a carga for levantada. Portanto, ela tem que ser compensada ao dobrar. A peça de trabalho é dobrada para além do ângulo requerido, por isso toma a forma desejada após a mola de retorno.

Outra coisa a ter em conta aqui é o raio de curvatura. Quanto maior for o raio interior, maior será o efeito de mola. Um golpe brusco dá um pequeno raio e alivia o efeito springback.

Por que ocorre o efeito springback? Ao dobrar peças, a dobra é dividida em duas camadas com uma linha que as separa – a linha neutra. Em cada lado, um processo físico diferente está ocorrendo. No “interior”, o material é comprimido, no “exterior”, ele é puxado. Cada tipo de metal tem valores diferentes para as cargas que eles podem suportar quando comprimido ou puxado. E a resistência compressiva de um material é muito superior à resistência à tração.

Como resultado, é mais difícil alcançar deformação permanente no lado interno. Isto significa que a camada comprimida não se deformará permanentemente e tentará recuperar a sua forma anterior após levantar a carga.

Bend Allowance e K Factor

Se desenhar as suas peças de chapa metálica dobrada em software CAD que tenha um ambiente de chapa metálica especial, utilize-a. Ele existe por uma razão. Ao fazer curvas, ele leva em conta as especificações do material. Toda esta informação é necessária ao fazer um padrão plano para corte a laser.

A menos que você use nosso serviço de fabricação onde modelos CAD são aceitos para produção, você precisa continuar produzindo aqueles desenhos de padrão plano.

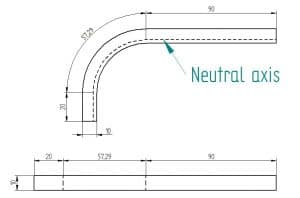

Se você mesmo fizer seus desenhos de padrão plano, aqui está algo que você precisa saber. A dobra prolonga o material. Isto significa que a linha ou eixo neutro, como falámos na secção da mola traseira, não está realmente no meio do material. Mas o padrão plano deve ser formado de acordo com a linha neutra. E encontrar a sua posição requer k factor.

K factor é uma constante empírica, o que significa que o seu valor foi determinado por testes. Ele varia de acordo com o material, sua espessura, raio de curvatura e método de dobra. Basicamente, o fator k compensa a linha neutra para fornecer um padrão plano que reflete a realidade. Ao utilizá-lo, obtém-se a tolerância à flexão que é, em essência, o comprimento do eixo neutro curvo.

Fórmula do fator K:

k – fator k, constante; ir – raio interior (mm); t – espessura da folha (mm)

Fórmula da tolerância à flexão:

Para curvas entre 0 e 90 graus a fórmula é a seguinte:

ß – ângulo de flexão (°)

Para curvas entre 90 e 165 graus a fórmula é:

Para curvas acima de 165° não há necessidade de calcular as tolerâncias de flexão, uma vez que o eixo neutro permanece praticamente no meio do detalhe.

Cálculo da Tolerância de Curvatura

Vamos dizer que tem uma parte semelhante à da imagem acima – tem uma perna direita de 20 mm e outra de 70 mm. O ângulo de curvatura é de 90°, a espessura da folha é de 5 mm e o raio interior é de 6 mm. Queremos saber o comprimento final do detalhe. Primeiro, devemos começar com o factor k:

![]()

Outra forma de determinar o factor k é seguindo a “regra do polegar”. Basta seleccionar um factor k de acordo com o seu material da tabela abaixo. Isto dá resultados precisos o suficiente para a maioria dos casos.

Agora podemos passar para a tolerância à flexão:

Para o comprimento final, basta adicionar os dois comprimentos de perna à tolerância à flexão:

![]()

Sheet Metal Design Tips for Bending

Então, falei com o nosso experiente engenheiro de vendas que conhece a sua parte sobre dobragem de chapa de metal. Ele se iluminou e decidiu aproveitar ao máximo a oportunidade para compartilhar suas idéias sobre dobra de chapa metálica. Assim, ele trouxe uma lista de erros comuns e as soluções para evitá-los.

Comprimento mínimo de flangeamento

Existe um comprimento mínimo de flange, como já foi dito anteriormente. Veja o gráfico de força de flexão para orientação. De acordo com a espessura, a largura do coto é selecionada. Se você projetar uma flange que seja muito curta, ela “cairá” desajeitadamente na fenda e você não terá o resultado que está procurando.

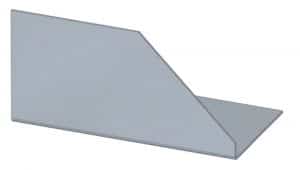

Lados chanfrados

Se você quiser fazer uma flange que tenha uma ou duas extremidades chanfradas, a regra anterior de um comprimento mínimo de flange ainda se aplica. Os chanfrados têm que deixar espaço suficiente para realizar curvas adequadas, caso contrário, ele apenas parecerá deformado e ninguém ficará realmente satisfeito.

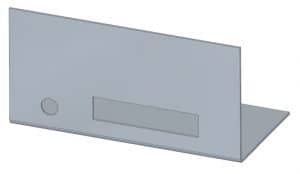

Distância do Furo de Curvatura

Se os furos estiverem muito próximos da curva, eles podem ficar deformados. Os furos redondos não são tão problemáticos como outros tipos, mas os seus parafusos podem ainda não caber. Mais uma vez, veja o diagrama de força de flexão para medidas mínimas de flange e coloque os furos mais longe do que o mínimo.

Simetria

Existe um grande perigo ao fazer peças quase simétricas. Se possível, faça-o simétrico. Se for quase simétrico, o operador da prensa dobradora pode ficar confuso. O resultado? Sua peça será dobrada na direção errada.

A simetria não pode ser garantida em todos os casos, mas então certifique-se de que é fácil entender como a fabricação deve ser feita.

Porcas de rebitar

Se utilizar porcas de rebitar perto da linha de dobragem, sabe-se que inserindo-as antes de dobrar é bom para garantir a aplicabilidade da mesma. Depois de dobrar, os furos podem ser deformados. Mesmo assim, certifique-se de que as porcas não atrapalharão as ferramentas ao dobrar.

Bandas pequenas em peças grandes

É melhor omitir as pequenas flanges com peças grandes e pesadas. Isto torna a fabricação muito difícil e pode ser necessário trabalho manual. Mas custa mais do que a simples usinagem. Como resultado, é mais sensato optar por uma solução alternativa, se possível.

Dobraduras Próximas entre si

Se quiser incluir curvas sucessivas, verifique se é viável. Um problema surge quando você não consegue encaixar a peça já dobrada no troquel. Se as suas curvas estiverem na mesma direção – uma curva em U -, então uma regra comum é fazer com que o desenho da peça intermediária seja mais longo do que os flanges.

Centre as curvas na mesma linha

É melhor manter as curvas na mesma linha, caso tenha vários flanges em sucessão. Com isto em mente, você pode manter o número de operações no mínimo. Caso contrário, o operador precisa reajustar as peças para cada curva, o que significa mais tempo e mais dinheiro.

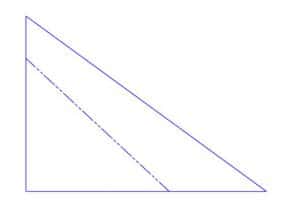

A linha de dobra é paralela a um lado

Como diz a manchete. Tem de haver um lado paralelo à sua linha de dobradura para fins de posicionamento. Caso contrário, o alinhamento da peça é uma verdadeira dor de cabeça e você pode acabar com um resultado insatisfatório.

Bend Relief

Para obter o melhor resultado, é aconselhável não só fazer uma pequena incisão de corte a laser, mas um corte real nos lados da futura flange – um relevo de dobra. A largura de tal corte deve ser superior à espessura do material. Isso garante que não haja rasgos ou deformações na dobra final. Outra boa prática aqui é incluir pequenos raios para os relevos de flexão, pois eles também aliviam a tensão do material.

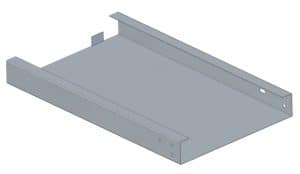

Para dobrar uma caixa

Quando dobrar uma caixa, pequenas lacunas devem ser deixadas entre os flanges. Caso contrário, a última curva pode chocar com as existentes, quebrando toda a estrutura.

Cheque o Padrão Flat

Uma coisa a ter em mente é mudar a sua visualização CAD para padrão plano de vez em quando. Há muitos aspectos positivos nisso. Primeiro, se você se deixar levar pelos seus flanges, você pode acabar com algo que não pode existir em padrão plano. O que não pode existir em padrão plano, não pode existir de outra forma.

Medir o layout. Talvez você possa ajustar o design para um ajuste ideal. Tente evitar ir para uma folha maior se o tamanho menor estiver ao alcance. Talvez você possa encaixar 2 peças na mesma chapa, se você apenas se desprender alguns milímetros? Refletirá na cotação final do preço.

Regra de Polegar para o Raio Mínimo de Curvatura

Calme-se simples. O que poderia ser mais simples do que escolher o raio interior (ir) da mesma forma que a espessura do material. Isto evita problemas posteriores, erros de raciocínio e bobagens. Se descer abaixo desse valor pode trazer problemas à sua maneira. Um raio maior apenas tornará alguns outros cálculos um pouco mais difíceis.

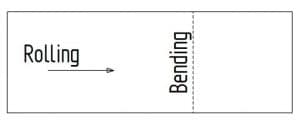

Direção de flexão

Você não deve projetar suas curvas na mesma direção em que a laminação do material foi feita. Isto é especialmente importante com o alumínio e Hardox. Naturalmente, todos conhecemos a caixa de alumínio com 4 lados que significa operações de dobra ao contrário do que estamos sugerindo. Mesmo assim, é melhor evitá-la, se possível. O resultado pode ser superfícies irregulares ou mesmo rachaduras.

Embora os engenheiros de fabrico tenham o cuidado de reparar nestas coisas, é bom reparar você mesmo. Ajuda a contabilizar o uso do material.

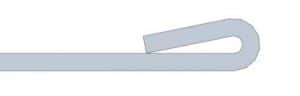

Hemming

Se você quiser reforçar as bordas da sua chapa metálica, o bainha é uma ótima opção. Mesmo assim, aplicam-se alguns conselhos. É melhor deixar um pequeno raio dentro da bainha. Esmagar completamente o raio precisa de grande potência e tonelagem. Além disso, coloca o material em perigo de rachar. Deixar um raio, por outro lado, alivia este perigo.

Considerar o Material

As chapas de aço estrutural de 1…3 mm de espessura normal podem levar praticamente tudo. Depois disso, você precisa fazer a sua pesquisa. Alguns materiais são muito mais caprichosos sobre a forma como são manuseados. Obter um bom resultado depende do seu conhecimento e da ajuda que o seu engenheiro de produção é capaz de fornecer.

Metal Bending Online

Fractory oferece as possibilidades acima mencionadas em uma plataforma baseada na web. Obter uma cotação de dobra online é muito fácil, você só tem que carregar seus arquivos STEP em nossa plataforma e nós entraremos em contato dentro de 24 horas com a oferta final.

Of course, você pode fornecer um desenho DXF do padrão plano para obter um preço automatizado para o procedimento de corte. Isto pode ajudá-lo a otimizar o desenho e a aproximação do custo final.

As nossas capacidades:

Força máxima: 1000 toneladas

Comprimento máximo da linha de dobra: 7200 mm

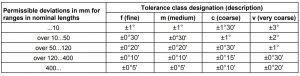

Se não houver requisitos extras do cliente, as tolerâncias da norma ISO se aplicam aos nossos produtos. As tolerâncias de flexão são mostradas na tabela acima.