Pozadí

Dřevěné uhlí je žádaným palivem, protože vytváří horký, dlouhotrvající, prakticky bezkouřový oheň. V kombinaci s dalšími materiály a zformované do stejnoměrných kousků zvaných brikety se ve Spojených státech s oblibou používá k venkovnímu vaření. Podle Asociace grilovacího průmyslu koupili Američané v roce 1997 883 748 tun briket z dřevěného uhlí.

Základní dřevěné uhlí se vyrábí spalováním materiálu bohatého na uhlík, jako je dřevo, v atmosféře s nízkým obsahem kyslíku. Tímto procesem se vytěsní vlhkost a těkavé plyny, které byly přítomny v původním palivu. Výsledný zuhelnatělý materiál nejenže hoří déle a stabilněji než celé dřevo, ale je také mnohem lehčí (jedna pětina až jedna třetina původní hmotnosti).

Historie

Dřevěné uhlí se vyrábí již od prehistorických dob. Asi před 5300 lety zahynul v tyrolských Alpách nešťastný poutník. Když bylo nedávno jeho tělo vyzvednuto z ledovce, vědci zjistili, že měl u sebe malou krabičku s kousky zuhelnatělého dřeva zabaleného v javorových listech. Muž u sebe neměl žádné nástroje na rozdělávání ohně, například křemeny, takže se zdá, že místo nich mohl mít u sebe doutnající dřevěné uhlí.

Ještě před 6 000 lety bylo dřevěné uhlí preferovaným palivem pro tavení mědi. Po vynálezu vysoké pece kolem roku 1400 n. l. se dřevěné uhlí hojně používalo v celé Evropě k tavení železa. V osmnáctém století vedlo vyčerpání lesů k tomu, že se jako alternativní palivo začal upřednostňovat koks (forma dřevěného uhlí na bázi uhlí).

Díky hojným lesům na východě Spojených států se dřevěné uhlí stalo oblíbeným palivem, zejména pro kovářství. Koncem 19. století se používalo také na západě Spojených států k těžbě stříbra z rudy, k pohonu železnic a k vytápění obytných a obchodních budov.

K přechodu dřevěného uhlí z topení a průmyslového paliva na materiál pro rekreační vaření došlo kolem roku 1920, kdy Henry Ford vynalezl brikety z dřevěného uhlí. Fordovi se podařilo nejen výhodně využít piliny a dřevěný odpad, který vznikal v jeho automobilce, ale jeho vedlejší podnikání také podpořilo rekreační využití automobilů pro piknikové výlety. Grily a dřevěné uhlí Ford Charcoal se prodávaly v prodejnách automobilů společnosti, z nichž některé věnovaly polovinu svých prostor obchodu s kuchyňskými potřebami.

Historicky se dřevěné uhlí vyrábělo tak, že se dřevo naskládalo do kuželovité hromady a pokrylo se hlínou, drny nebo popelem, přičemž kolem spodní části hromady zůstaly otvory pro přívod vzduchu a nahoře otvor pro komín. Dřevo se zapálilo a nechalo se pomalu hořet; poté se otvory pro přívod vzduchu zakryly, aby hromada pomalu vychladla. V modernější době byla jednorázová jáma na dřevěné uhlí nahrazena kamennou, cihlovou nebo betonovou pecí, do které se vešlo 25-75 sáhů dřeva (1 sáh = 4 stopy x 4 stopy x 8 stop). Velká dávka mohla hořet tři až čtyři týdny a vychladnout za sedm až deset dní.

Při tomto způsobu výroby dřevěného uhlí vzniká značné množství kouře. Změny barvy kouře totiž signalizují přechody do různých fází procesu. Zpočátku jeho bělavý odstín naznačuje přítomnost páry, protože ze dřeva jsou vytlačovány vodní páry. Stejně jako ostatní složky dřeva, například

Hoří pryskyřice a cukry, kouř získává nažloutlou barvu. Nakonec se kouř změní na chmýřovitě modrý, což znamená, že zuhelnatění je dokončeno; to je vhodný čas oheň udusit a nechat obsah pece vychladnout.

Alternativní metodu výroby dřevěného uhlí vyvinul na počátku 20. století Orin Stafford, který pak pomáhal Henrymu Fordovi založit jeho firmu na výrobu briket. Tato metoda se nazývá retortová a spočívá v průchodu dřeva řadou ohnišť nebo pecí. Jedná se o kontinuální proces, při němž dřevo neustále vstupuje do jednoho konce pece a zuhelnatělý materiál opouští druhý konec pece; na rozdíl od tradičního procesu v peci se dřevo spaluje v jednotlivých dávkách. Z retorty prakticky nevzniká žádný viditelný kouř, protože konstantní úroveň výstupu lze účinně ošetřit zařízeními pro regulaci emisí, jako jsou například dopalovače.

Suroviny

Brikety z dřevěného uhlí se vyrábějí ze dvou primárních složek (tvořících přibližně 90 % konečného výrobku) a několika vedlejších. Jedna z primárních složek, známá jako dřevěné uhlí, je v podstatě tradiční dřevěné uhlí, jak je popsáno výše. Je zodpovědná za schopnost brikety snadno hořet a vytvářet požadovanou dřevitě-kouřovou chuť. Nejžádanější surovinou pro tuto složku je tvrdé dřevo, jako je buk, bříza, tvrdý javor, hickory a dub. Někteří výrobci používají také měkké dřevo, jako je borovice, nebo jiné organické materiály, jako jsou ovocné pecky a skořápky ořechů.

Druhou základní složkou, která se používá k vytvoření vysokoteplotního a dlouhotrvajícího ohně, je uhlí. Mohou se používat různé druhy uhlí, od subbituminózního hnědého uhlí až po antracit.

Mezi vedlejší přísady patří pojivo (obvykle škrob vyrobený z kukuřice, mlíka nebo pšenice), urychlovač (např. dusičnan) a činidlo na bělení popela (např. vápno), které dává grilujícímu na zahradě vědět, kdy jsou brikety připraveny k dopečení.

Výrobní proces

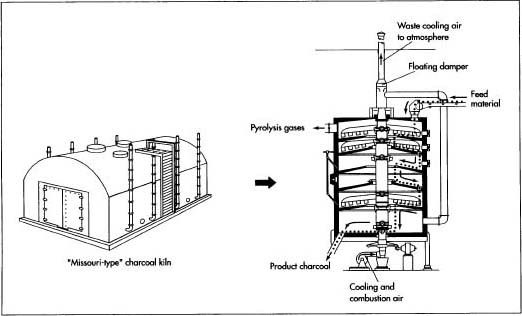

Prvním krokem výrobního procesu je zuhelnatění dřeva. Někteří výrobci používají metodu vypalování v peci (dávkovou), zatímco jiní používají retortovou (kontinuální) metodu.

Dřevěné uhlí

- 1 (vsádkový proces) Naložení betonové pece typické velikosti přibližně 50 korunami dřeva trvá den nebo dva. Při rozdělávání ohně se plně otevřou otvory pro přívod vzduchu a výfukové otvory, aby se nasál dostatek kyslíku a vznikl žhavý oheň. Během týdenní doby hoření se otvory a větrací otvory nastavují tak, aby se udržovala teplota mezi 450-510 °C (840-950 °C). Na konci požadovaného období hoření se přívodní otvory uzavřou; výfukové otvory se uzavřou o hodinu nebo dvě později po ukončení kouření, aby se zabránilo nárůstu tlaku v peci. Po dvoutýdenním chladnutí se pec vyprázdní a zuhelnatělé dřevo se rozemele na prach.

- 2 (kontinuální proces) Dřevo se třídí (láme na kousky správných rozměrů) v kladivovém mlýně. Běžná je velikost částic přibližně 3 mm (0,1 palce), i když přesná velikost závisí na druhu použitého dřeva (např. kůra, suché piliny, mokré dřevo). Dřevo pak prochází velkou bubnovou sušičkou, která sníží jeho vlhkost přibližně na polovinu (na přibližně 25 %). Poté se přivádí do horní části pece s několika ohništi (retorty).

Navenek vypadá retorta jako ocelové silo o výšce 40-50 stop (12,2-15,2 m) a průměru 20-30 stop (6,1-9,14 m). Uvnitř obsahuje hromadu ohnišť (tři až šest, v závislosti na požadované výrobní kapacitě). Horní komora je topeniště s nejnižší teplotou, řádově 525° F (275° C), zatímco spodní komora hoří při teplotě přibližně 1 200° F (650° C). Externí teplo z olejových nebo plynových hořáků je zapotřebí pouze v počátečních a koncových fázích pece; v mezistupních hoří vyvíjející se dřevní plyny a dodávají dostatek tepla k udržení požadované úrovně teploty.

V každé komoře je dřevo mícháno rameny vycházejícími ze středové hřídele, která prochází vertikálně celou retortou. Tento pomalý proces míchání (1-2 otáčky za minutu) zajišťuje rovnoměrné hoření a posouvá materiál retortou. Na střídavých úrovních tlačí ramena ramene hořící dřevo buď k otvoru kolem středové hřídele, nebo k otvorům kolem vnějšího okraje podlahy, aby materiál mohl spadnout do další nižší úrovně. Když doutnající uhlík vystupuje z poslední komory, je uhašen proudem studené vody. Poté se může ihned použít nebo se může skladovat v sile, dokud není potřeba.

Typická retorta může vyrobit přibližně 5 500 liber (2,5 tuny) dřevěného uhlí za hodinu.

Karbonizace uhlí

- 3 Nižší třídy uhlí mohou být také karbonizovány pro použití v dřevěném uhlí. Rozdrcené uhlí se nejprve vysuší a poté zahřeje na teplotu přibližně 1 100° F (590° C), aby se z něj vypudily těkavé složky. Po ochlazení na vzduchu se uhlí skladuje, dokud není potřeba.

Briketování

- 4 Dřevěné uhlí a vedlejší složky, jako je škrobové pojivo, se ve správném poměru přivádějí do lopatkového míchadla, kde se důkladně promíchají. V tomto okamžiku má materiál přibližně 35% vlhkost, což mu dává konzistenci trochu podobnou vlhké ornici.

- 5 Smíchaný materiál se vhodí do lisu, který se skládá ze dvou protilehlých válců obsahujících prohlubně velikosti briket. Díky obsahu vlhkosti, pojivu, teplotě (asi 105 °C nebo 40 °C) a tlaku válců drží brikety svůj tvar, když vypadávají ze dna lisu.

- 6 Brikety padají na dopravník, který je převáží přes jednoprůchodovou sušárnu, která je zahřívá na teplotu asi 135 °C (275 °C) po dobu tří až čtyř hodin, čímž se sníží jejich vlhkost na přibližně 5 %. Brikety lze vyrábět rychlostí 2 200-20 000 liber (1-9 tun) za hodinu. Brikety se buď ihned balí do pytlů, nebo se skladují v silech, kde čekají na další naplánované balení.

Pytlování

- 7 Pokud se vyrábějí brikety „instant light“, rozpráší se uhlovodíkové rozpouštědlo a nastříká se na brikety před pytlováním.

- 8 Brikety z dřevěného uhlí jsou baleny v různých velikostech sáčků, od 4-24 lb. Některá malá, pohodlná balení jsou vyrobena tak, aby spotřebitel mohl jednoduše zapálit celý sáček bez předchozího vyjmutí briket.

Vedlejší produkty/odpady

Během konce devatenáctého a počátku dvacátého století se získávání kyseliny octové a metanolu jako vedlejších produktů procesu dřevěného uhlí stalo tak důležitým, že se vedlejším produktem stalo v podstatě samotné dřevěné uhlí. Po vývoji účinnějších a méně nákladných technik syntézy kyseliny octové a metanolu výroba dřevěného uhlí výrazně poklesla, dokud ji neoživil vývoj briket pro rekreační vaření.

Při dávkovém procesu zuhelňování dřeva vzniká značné množství kouře s pevnými částicemi. Vybavení výfukových otvorů dohořívacími zařízeními může snížit emise až o 85 %, ale vzhledem k relativně vysokým nákladům na tuto úpravu se běžně nepoužívá.

Nejenže konstantnější úroveň provozu retort usnadňuje kontrolu jejich emisí pomocí dopalovačů, ale umožňuje produktivní využití hořlavých zplodin. Tyto plyny lze například použít jako palivo do sušiček dřeva a briket nebo k výrobě páry a elektřiny.

Výroba briket z dřevěného uhlí je šetrná k životnímu prostředí ještě jedním způsobem: největší výrobce briket ve Spojených státech používá k zásobování dřevem pouze odpadní produkty. Dřevěné hobliny, piliny a kůra od výrobců palet, podlahových krytin a dřevařských závodů se z hromad odpadu přeměňují na užitečné brikety.

Budoucnost

Metody výroby dřevěného uhlí a briket se za posledních několik desetiletí změnily jen málo. Nejvýznamnější inovací v posledních letech byl vývoj briket s „okamžitým zapalováním“. Nová verze, která bude uvedena na trh v roce 1998, bude připravena k vaření přibližně za 10 minut.

Kde se dozvědět více

Knihy

Emrich, Walter. Příručka pro výrobu dřevěného uhlí: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Hodnocení zdrojů: Charcoal Manufacturing (Výroba dřevěného uhlí): State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Periodika

Scharabok, Ken. „Ohromte své přátele a sousedy: Vyrobte si vlastní dřevěné uhlí!“ Venkov & Časopis pro malé zásoby (květen 1997): 27-28.

Zeier, Charles D. „Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective“. Historical Archaeology 21(1987): 81-101.

– Loretta Hall

.