Pozadí

Keramika je hlína, která se modeluje, suší a vypaluje, obvykle s glazurou nebo povrchovou úpravou, do nádoby nebo ozdobného předmětu. Hlína je přírodní produkt vykopaný ze země, který se po miliony let rozkládal z hornin v zemské kůře. K rozkladu dochází, když voda eroduje horninu, rozkládá ji a usazuje je. Je důležité si uvědomit, že hliněné těleso není totéž co hlína. Hliněná tělesa jsou hlína smíchaná s přísadami, které jí při zpracování a vypalování dodávají různé vlastnosti; keramika se tedy nevyrábí ze surové hlíny, ale ze směsi hlíny a dalších materiálů.

Hrnčíř může svůj výrobek formovat jedním z mnoha způsobů. Hlína se může modelovat ručně nebo s pomocí hrnčířského kruhu, může se žonglovat pomocí nástroje, který kopíruje tvar předlohy na výrobní kus, může se nalít do formy a vysušit, nebo se může řezat či lisovat do čtverců či desek. Metody tvarování keramiky jsou stejně rozmanité jako řemeslníci, kteří je vytvářejí.

Keramika musí být vypálena na dostatečně vysokou teplotu, aby hlína vyzrála, což znamená, že vysoká teplota ztvrdne, aby umožnila udržet vodu. Nedílnou součástí tohoto výpalu je přidání tekuté glazury (může být natřená nebo namočená v glazuře) na povrch nevypálené nádoby, která změní chemické složení a spojí se s povrchem vypálené nádoby. Poté se keramika nazývá sklovitá, což znamená, že dokáže zadržet vodu.

Historie

Hrnčíři tvoří nádoby z hliněných těles již miliony let. Když se kočovný člověk usadil a objevil oheň, vypalování hliněných nádob nebylo daleko. Štípané hrnce, vyrobené z hliněných kuliček, do kterých se vkládají prsty nebo palce, aby se vytvořil otvor, byly možná první keramikou. Pozadu nezůstaly ani svitkové hrnce, vytvořené z dlouhých svitků hlíny, které se smíchaly dohromady. Tyto první hrnce byly vypalovány při nízkých teplotách, a proto byly křehké a porézní. Starověcí hrnčíři to částečně vyřešili vypálením povrchu kamenem nebo tvrdým dřevem před výpalem. Tyto hrnce vypalované při nízkých teplotách byly těmito požáry zčernalé. Výzdoba byla obvykle výsledkem zářezů nebo vpichů nástrojů do měkké hlíny. Raní hrnčíři vytvářeli předměty, které se daly používat k praktickým účelům, a také předměty, které představovaly jejich bohy plodnosti.

Civilizace starověkého Egypta a Blízkého východu využívaly hlínu pro stavební a domácí účely již 5000 let př. n. l. Kolem roku 4000 př. n. l. se staří Egypťané zabývali hrnčířstvím v mnohem větším měřítku. Využívali jemnější hlíny a vypalovali kusy při mnohem vyšších teplotách v raných pecích, které odstraňovaly hrnce z přímého ohně, aby od ohně nezčernaly. Cihly z hlíny se používaly také jako stavební materiál. Staří Číňané vyráběli do roku 3500 př. n. l. černou keramiku s kulatým dnem a pleteným dekorem. Blíže k roku 1000 př. n. l. Číňané používali hrnčířský kruh a vyvinuli složitější glazury. Jejich keramika byla často součástí pohřebních obřadů. V prvním tisíciletí př. n. l. začali Řekové házet hrnce na kruhu a vytvářet nádherné formy. Předkolumbovci, starověcí Iberové, staří Římané (kteří tvarovali keramiku s reliéfním dekorem) a staří Japonci vytvářeli krásnou keramiku pro domácí použití i pro náboženské účely.

Až do poloviny 18. století prodávali evropští hrnčíři obvykle malá množství hotových výrobků na trhu nebo prostřednictvím obchodníků. Pokud chtěli prodat více, vezli na trh více výrobků. Britští výrobní hrnčíři však experimentovali s novými typy korpusů, zdokonalovali glazury a přijímali objednávky na výrobky vyráběné v továrnách, místo aby hotové zboží dodávali spotřebitelům. Koncem osmnáctého století je následovalo mnoho dalších hrnčířů, kteří experimentovali s nejrůznějšími novými těly a glazurami. Formy se používaly k výrobě masového množství konzistentního výrobku, aby si spotřebitel mohl být jistý vzhledem tohoto kusu.

Suroviny

Jejím primárním minerálem je kaolinit; jíl lze obecně popsat jako 40 % oxidu hlinitého, 46 % oxidu křemičitého a 14 % vody. Existují dva typy jílů, primární a sekundární. Primární jíl se nachází na stejném místě jako hornina, z níž pochází – nebyl transportován vodou nebo ledovcem, a proto se nesmísil s jinými formami sedimentů. Primární jíl je těžký, hustý a čistý. Sekundární nebo sedimentární jíl je tvořen lehčími sedimenty, které byly vodou přeneseny dále a usazeny. Tento sekundární jíl, směs sedimentů, je jemnější a lehčí než primární jíl. Různé přísady dávají jílu různé vlastnosti. Hlína přichází k hrnčíři v jedné ze dvou forem – jako prášek, do kterého se musí přidat voda, nebo s již přidanou vodou. Velké továrny nakupují hlínu ve velkém množství jako suchý materiál a každý den podle potřeby doplňují dávku hlíny.

Tato krásná, pevná kameninová konvička je dílem společnosti Josiah Wedgwood and Co. ze Staffordshiru v Anglii, snad nejznámější britské hrnčířské firmy 19. století. Čajové konvice a s nimi spojené šálky se staly velmi oblíbenými přibližně v polovině 17. století, protože se rozvíjel význam „čaje“ a jeho obřadu. Základem portýrů v osmnáctém století tak byly sady konviček a šálků.

Josiah Wedgwood se nespokojil s pouhým dodáváním keramiky spíše nahodile. Věděl, že existuje velký trh s kvalitní a atraktivní keramikou, a rozhodně by udělal vše pro to, aby tento produkt zreguloval a vyvinul některé nové výrobky, které lidé prostě museli mít. Byl jedním z prvních hrnčířů, který své výrobky prodával předem prostřednictvím objednávek, a vytvářel tak vzorový nebo „skladový“ produkt. Protože jeho výrobky musely být jednotné, vyvinul glazury, které dávaly konzistentní výsledky, a rozdělil pracovní proces do mnoha různých kroků, aby jeden pracovník neměl obrovský vliv na hotový výrobek. Zvláště důležitá byla pro Wedgwood práce modeláře a výtvarníka, kteří pro Wedgwood vytvářeli prototypy tvarů a návrhů. Wedgwood zjistil, že tito umělci mohou poskytnout návrhy pro novou keramiku, která vypadá starobyle, a tyto neoklasicistní kusy byly po mnoho let základem jeho podnikání.

Nancy EV Bryk

Glazury jsou tvořeny materiály, které se během procesu výpalu spojí, čímž se hrnec stane sklovitým nebo nepropustným pro tekutiny. (Keramici definují sklovitý hrnec jako hrnec, který má nasákavost menší než 0,5 %). Glazura musí obsahovat tři prvky: oxid křemičitý, sklotvorný prvek (přeměňuje surovou keramiku na sklovitou formu), který se nachází v mletém a páleném křemeni a křemeni, tavidlo, které spojuje glazuru s hlínou, a žáruvzdorný materiál, který glazuru zpevňuje a stabilizuje. Barva se získává přidáním oxidu kovu, včetně antimonu (žlutá), mědi (zelená, tyrkysová nebo červená), kobaltu (černá), chromu (zelená), železa, niklu, vanadu atd. Výrobní hrnčíři obvykle nakupují glazury v suché formě. Glazury se naváží a dávají se do kulového mlýna s vodou. Glazura se v kulovém mlýně promíchá a rozemele, čímž se zmenší velikost přírodních částic v glazuře.

Design

V hrnčířských továrnách pracují umělečtí ředitelé, jejichž úkolem je vymýšlet pro hrnčířskou firmu zboží, které by bylo prodejné. Obvykle umělecký ředitel ve spolupráci s marketéry vyvíjí nebo vytváří myšlenku nového výtvoru. (Zajímavé je, že mnoho hrnčířských firem reprodukuje staré formy oblíbené před desítkami let, například pestrobarevné nádobí Fiesta Ware, takže nový design není ve všech případech nutný ani žádoucí). Umělecký ředitel pak spolupracuje s modelářem hlíny, který vyrobí originální formu výtvoru podle specifikací uměleckého ředitele. Pokud je forma považována za vhodnou pro výrobu, zhotoví formíř sádrovou předlohu pro žigulovací stroj (který v podstatě obkreslí předlohu na výrobní kus) nebo dutinu, do níž se nalije hlína, aby se vytvořil výrobní kus.

Výrobní proces

Míchání hlíny

- 1 Hlína se dováží nákladními auty nebo po železnici ve formě prášku. Prášek se navlhčí vodou a míchá se v obrovské nádrži pomocí lopatky zvané blunger. Několik vřeten hlínu míchá a znovu promíchává, aby se voda rovnoměrně rozdělila. Typická dávka namíchaná ve velkém výrobním hrnčířství je 100 000 liber (45 400 kg) a často se míchají dvě dávky za jediný den. V tomto okamžiku je v kaši asi 30 % vody.

- 2 Dále se kaše lisuje na filtru. Zařízení lisuje kejdu mezi pytli nebo filtry (podobně jako lis na mošt), aby se vytlačila přebytečná voda. Výsledná hlína je hustá a poměrně suchá a nyní se nazývá koláč a obsahuje asi 20 % vody.

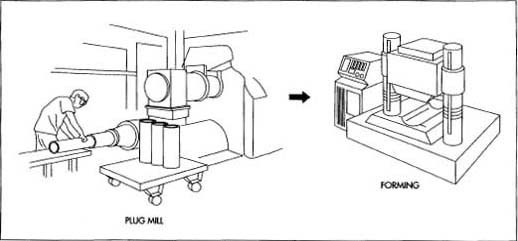

- 3 Koláč se poté vloží do zátkového mlýna, ve kterém se hlína naseká na jemné kousky. Tímto sekáním se hlína odvzdušňuje, protože čerpadla vysávají vzduchové kapsy, které se tímto procesem odhalí. Koláč se poté zformuje do válců, které jsou nyní připraveny k tvarování nebo formování.

Džbánování

- 4 Nejrychlejším způsobem výroby pravidelného dutého hrnce je použití džbánovacího stroje. Duté nádobí, jako jsou vázy, se tedy z velké části vyrábí na žigeringových strojích. Hliněné válce vyrobené v zátkovém mlýně se posílají do žiglovacího stroje. Při výrobě vázy se vlhký hliněný válec spustí na žiglovací stroj pomocí sacího ramene, které umístí hlínu do sádrové formy. Kovové rameno se pak spustí do válce z mokré hlíny a přitlačí jej k vnitřní stěně sádrové formy, čímž vznikne nová nádoba. Sádrová forma s mokrou hlínou

Po vytvarování se zelené nádobí glazuje a poté vypaluje, čímž vzniká keramika.

Po vytvarování se zelené nádobí glazuje a poté vypaluje, čímž vzniká keramika.uvnitř, poté se zvedne ze stroje a usadí se do sušárny. Jak se hlína zahřívá a mírně vysychá, nová, mokrá hlína se odlepuje od sádrové formy, a lze ji tak snadno vyjmout. Továrna tak musí mít tisíce sádrových forem, aby mohla vyrábět tyto vázy nebo jiné duté nádobí, protože sádrová forma se používá pro výrobu každé nové nádoby. Továrna může být schopna vyrobit až 9 kusů keramiky za jedinou minutu.

- 5 Stroj odstraní z odlitku hrubé hrany. Očištěné kusy se umístí na průběžně se pohybující pás, který vede do tunelových sušáren, jež kusy před glazováním a vypalováním zahřejí a sníží obsah vody na méně než 1 % vlhkosti.

Odlévání skluzem

- 6 Keramika s jemnou nebo složitou siluetou se často tvoří odléváním skluzem. Do dvousložkové sádrové formy se nalije tekutý skluz nebo kaše, přebytek se vylije a skluz se nechá ztuhnout a zaschnout. Sádrová forma nasává část přebytečné vody a pomáhá urychlit proces schnutí. Sádrová forma se otevře, když je zelenina (nezdobený kus hlíny, který je ještě trochu mokrý) dostatečně tuhá, kus se očistí od nerovností a švů z formy a zelenina odlitá slipem je připravena k sušení ve vyhřívaných sušárnách.

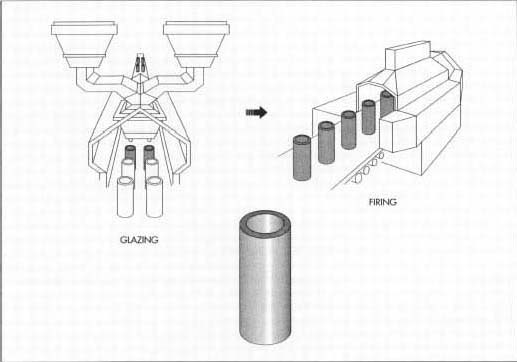

Glazování

- 7 Po vysušení jsou kusy připraveny k glazování. Kusy mohou být celé pokryty jednou barvou glazury tak, že se prohánějí pod vodopádem glazury, který zcela pokryje každý kus, nebo se kusy mohou glazurou nastříkat. Hluboké duté předměty, jako jsou vázy, se musí ručně propláchnout glazurou, aby se zajistilo, že jsou zevnitř zcela pokryty. Glazura se obvykle nanáší v tloušťce 0,006-0,007 palce (0,015-0,017 cm). Ostatní kusy mohou být glazovány dekorativněji. Některé kusy jsou potištěny sítotiskem, jiné mají ručně nanesený dekorativní obtisk, další mohou mít strojově nanesené linie nebo soustředné kruhy a další mohou být ručně malované.

Vypalování

- 8 Pece mohou být vytápěny plynem, uhlím nebo elektřinou. Jeden velký výrobní hrnčíř používá tunelové pece vytápěné zemním plynem. Do pecí se nakládají velké vozy nebo vagony (o ploše asi 5 stop nebo 1,5 m a výšce téměř 5 stop nebo 1,5 m) s nevypálenou keramikou a posílají se do pecí, kde se za jeden týden vypálí přibližně 20 000 tuctů keramiky. Novější pece pracují při vyšších teplotách než starší pece a vyžadují kratší dobu výpalu – při teplotě přibližně 2 300 °C (1 260 °C) zůstávají hrnce v pecích asi 5 hodin, což umožňuje továrnám rychlejší přesun kusů do výroby.

V peci se glazura mění na povlak podobný sklu, díky čemuž je hrnec prakticky nepropustný pro tekutiny. Jednobarevná výrobní keramika vyžaduje s novými pecemi a glazurami pouze jeden výpal. (Mnoho glazur vyžaduje, aby bylo zelené nádobí jednou vypáleno a vyrobeno do biskvitu nebo matně bílého, tvrdého těla, poté glazováno a znovu vypáleno; u některých nových výrobních glazur to však není nutné).

- 9 Neglazovaná patka (nebo dno) keramiky se leští na stroji s čisticí podložkou. Poté se kus vloží do zásobníku a odešle se k balení, připravený k expedici do prodeje.

Kontrola kvality

Všechny suroviny se kontrolují podle stanovených norem společnosti. Hlíny musí obsahovat složky požadované výrobkem a objednané společností. Glazury musí být co nejčistší a kontroluje se jejich správný odstín, viskozita, gramáž atd. Teplota v peci musí být pečlivě sledována pomocí tepelných kuželů a termočlánků atd. A každý člověk, který se podílí na výrobě, používá své oči, aby sledoval, zda nedochází k výrobě nekvalitních výrobků.

Vedlejší produkty/odpady

Při výrobě keramiky nevznikají žádné škodlivé vedlejší produkty. Zbytky hlíny a nedokonalé kusy, které vznikají mimo žigulík nebo při odlévání skluzu, mohou být znovu smíchány a znovu použity. Glazury musí být bezolovnaté, jak požaduje Úřad pro kontrolu potravin a léčiv (FDA), a glazury jsou testovány ve firmě, aby bylo zajištěno, že neobsahují kadmium ani olovo. Všechny glazury se mohou dotýkat lidskou rukou, v surovém stavu nejsou škodlivé.

Kde se dozvědět více

Knihy

Barber, Edwin Atlee. Keramika a porcelán Spojených států. New York: P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. Velká kniha keramiky. New York: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire (Předměty touhy). New York: Pantheon Books, 1986.

Hiller, Bevis. Keramika a porcelán 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk

.