Ohýbání je jednou z nejběžnějších operací při výrobě plechů. Tato metoda, známá také jako lisování, ohraňování, ohýbání, ohýbání pod tlakem, ohýbání a lemování, se používá k deformaci materiálu do úhlového tvaru.

Provádí se působením síly na obrobek. Síla musí překročit mez kluzu materiálu, aby došlo k plastické deformaci. Teprve pak lze získat trvalý výsledek v podobě ohybu.

Jaké jsou nejběžnější metody ohýbání? Jak ovlivňuje zpětná pružina ohyb? Co je to součinitel k? Jak vypočítat přídavek na ohyb?

Všechny tyto otázky jsou diskutovány v tomto příspěvku spolu s několika tipy pro ohýbání.

Napsali jsme také další důležitý příspěvek o nástrojích pro ohraňovací lisy. Znalost nástrojů vám pomůže při konstrukci výrobků, které lze vyrábět.

- Metody ohýbání

- V-ohýbání

- Ohýbání zespodu

- Ohýbání vzduchem

- Obrábění

- U-ohýbání

- U-ohýbačka s hydraulickým lisem -U-Bükme Kalıbı

- Kroková ohýbačka

- Kroková metoda ohýbání s plnoautomatickým ohraňovacím lisem Bystronic

- Ohýbání na válcích

- Mechanický tříválcový symetrický válcovací stroj na plechy W11

- Ohýbání otěrem

- Rotační ohýbání

- Rolla-V ohýbání

- Ohýbání pruží

- Přípustný ohyb a součinitel K

- Výpočet přípustného ohybu

- Tipy pro navrhování ohýbání plechů

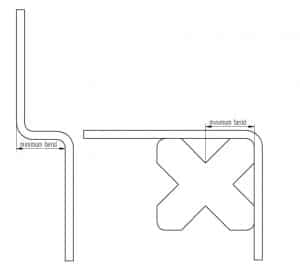

- Minimální délka příruby

- Zkosené strany

- Vzdálenost otvorů od ohybu

- Symetrie

- Nýtovací matice

- Malé příruby u velkých dílů

- Ohyby vedle sebe

- Udržujte ohyby na stejné linii

- Čára ohybu je rovnoběžná se stranou

- Odlehčení ohybu

- Ohýbání krabice

- Kontrola plochého vzoru

- Pravidlo pro minimální poloměr ohybu

- Směr ohybu

- Olemování

- Přemýšlejte o materiálu

- Ohýbání kovů online

Metody ohýbání

Existuje poměrně dost různých metod ohýbání. Každá z nich má své vlastní výhody. Dilema obvykle spočívá v tom, zda se rozhodnout pro přesnost, nebo pro jednoduchost, přičemž ta druhá má větší využití. Jednodušší metody jsou flexibilnější a hlavně potřebují méně různých nástrojů pro dosažení výsledku.

V-ohýbání

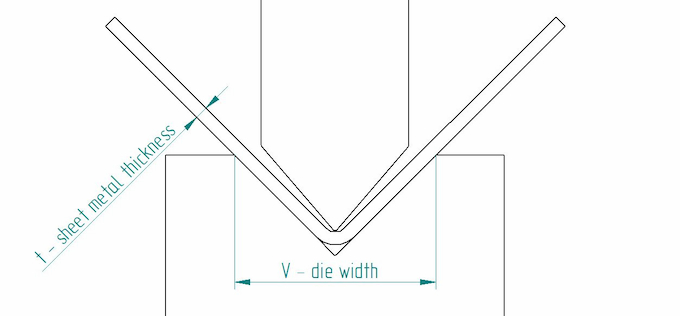

V-ohýbání je nejběžnější metoda ohýbání pomocí razníku a matrice. Má tři podskupiny – ohýbání zespodu, ohýbání vzduchem a mincování. Ohýbání vzduchem a ohýbání dole tvoří přibližně 90 % všech ohýbacích prací.

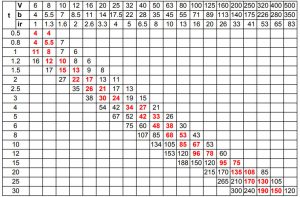

Následující tabulka vám pomůže určit minimální délku příruby b (mm) a vnitřní poloměry ir (mm) podle tloušťky materiálu t (mm). Můžete si také prohlédnout šířku zápustky V (mm), která je pro tyto specifikace potřebná. Každá operace vyžaduje určitou tonáž na metr. Ta je rovněž uvedena v tabulce. Vidíte, že silnější materiály a menší vnitřní poloměry vyžadují větší sílu, resp. tonáž. Zvýrazněné možnosti jsou doporučené specifikace pro ohýbání kovů.

Řekněme, že mám plech o tloušťce 2 mm a chci ho ohnout. Pro zjednodušení použiji také vnitřní poloměr 2 mm. Nyní vidím, že minimální délka příruby pro takový ohyb je 8,5 mm, takže na to musím při návrhu pamatovat. Požadovaná šířka zápustky je 12 mm a tonáž na metr je 22. Nejnižší běžná nosnost stolu se pohybuje kolem 100 tun. Délka ohýbací dráhy mého obrobku je 3 m, takže celková potřebná síla je 3*22=66 tun. Proto i jednoduchá lavice s dostatečným prostorem pro ohýbání kusů o délce 3 m zvládne tuto práci.

Přesto je třeba mít na paměti jednu věc. Tato tabulka platí pro konstrukční oceli s mezí kluzu kolem 400 MPa. Pokud chcete ohýbat hliník, můžete hodnotu tonáže vydělit dvěma, protože potřebuje menší sílu. U nerezové oceli je tomu naopak – potřebná síla je 1,7x vyšší než ty, které jsou zobrazeny v této tabulce.

Ohýbání zespodu

Ohýbání zespodu je také známé jako lisování zespodu nebo úder zespodu. Jak název „spodní lisování“ napovídá, razník přitlačuje plech na povrch matrice, takže úhel matrice určuje konečný úhel obrobku. Při spodním lisování závisí vnitřní poloměr úhlového plechu na poloměru matrice.

Jak se vnitřní linie stlačuje, potřebuje stále větší sílu k další manipulaci. Botnování umožňuje působení této síly, protože konečný úhel je předem nastaven. Možnost použití větší síly snižuje efekt zpětného rázu a zajišťuje dobrou přesnost.

Při bottomingu je důležitým krokem výpočet rozevření V-die.

| Šířka otevření V (mm) | ||||

| Metoda/tloušťka (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Nad 10 |

| Ohýbání | 6t | 8t | 10t | 12t |

| Ohýbání vzduchem | 12…15t | |||

| Ohýbání | 5t | |||

Experimentálně bylo prokázáno, že vnitřní poloměr je přibližně 1/6 šířky otvoru, což znamená, že rovnice vypadá takto: ir=V/6.

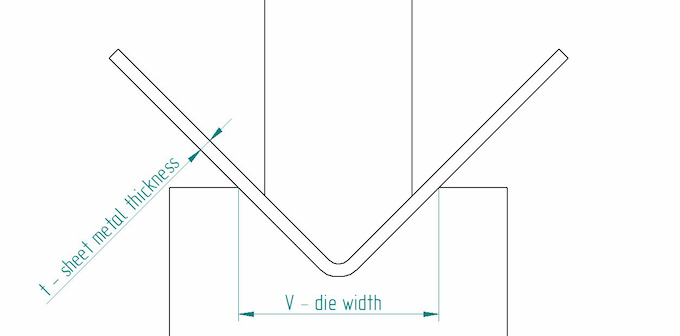

Ohýbání vzduchem

Částečné ohýbání neboli ohýbání vzduchem je odvozeno od skutečnosti, že se obrobek ve skutečnosti nedotýká nástrojových dílů úplně. Při částečném ohýbání spočívá obrobek na 2 bodech a razník tlačí na ohyb. Stále se obvykle provádí pomocí ohraňovacího lisu, ale není zde skutečně potřeba boční matrice.

Vzduchové ohýbání poskytuje velkou flexibilitu. Řekněme, že máte 90° matrici a razník. Touto metodou můžete získat výsledek kdekoli mezi 90 a 180 stupni. Ačkoli je méně přesná než ohýbání na dno nebo ražba mincí, právě v této jednoduchosti spočívá krása této metody. V případě, že dojde k uvolnění zátěže a výsledkem pružení materiálu je špatný úhel, je snadné jej upravit pouhým vyvinutím většího tlaku.

To je ovšem důsledek menší přesnosti ve srovnání se spodním ražením. Současně je velkou výhodou částečného ohýbání to, že pro ohýbání pod různými úhly není nutné žádné přetváření.

Získejte nabídku na kovovýrobu během několika sekund

-

Nabídka během několika sekund

-

Krátké dodací lhůty.

-

Dodání lomem

Získat cenovou nabídku

Obrábění

Obrábění bývalo mnohem rozšířenější. Byl to v podstatě jediný způsob, jak získat přesné výsledky. Dnes jsou stroje natolik dobře ovladatelné a přesné, že se takové metody již příliš nepoužívají.

Coining odvozuje svůj název od mincí, protože musí být totožné, aby se falešné peníze daly rozeznat od pravých. Mincování v ohybu dává podobně přesné výsledky. Chcete-li například získat úhel 45 stupňů, potřebujete razidlo a matrici s přesně stejným úhlem. Nemusíte se obávat žádného zpětného rázu.

Proč? Protože razník proniká do plechu a vtlačuje do obrobku důlek. To spolu s velkými použitými silami (přibližně 5-8krát většími než při částečném ohýbání) zaručuje vysokou přesnost. Vnikající účinek také zajišťuje velmi malý vnitřní poloměr ohybu.

U-ohýbání

U-ohýbačka s hydraulickým lisem -U-Bükme Kalıbı

U-ohýbání je v principu velmi podobné V-ohýbání. K dispozici je matrice a razník, tentokrát jsou oba ve tvaru písmene U, což vede k podobnému ohybu. Jedná se o velmi jednoduchý způsob ohýbání například ocelových U-kanálů, který však není tak běžný, protože takové profily lze vyrábět i jinými, pružnějšími metodami.

Kroková ohýbačka

Kroková ohýbačka je v podstatě opakovaná V-ohýbačka. Tato metoda, nazývaná také ohýbání do hrbolku, používá mnoho ohybů do V za sebou, abyste získali velký poloměr obrobku. Výsledná kvalita závisí na počtu ohybů a kroku mezi nimi. Čím více jich bude, tím hladší bude výsledek.

Kroková metoda ohýbání s plnoautomatickým ohraňovacím lisem Bystronic

Kroková metoda ohýbání se používá v mnoha případech. Mezi příklady patří kuželové násypky a sněhové pluhy. Umožňuje ohýbání velkých poloměrů s běžnými nástroji. Díky snadnějšímu nastavení je levnější, zejména při malých sériích.

Ohýbání na válcích

Ohýbání na válcích se používá pro výrobu trubek nebo kuželů různých tvarů. V případě potřeby lze použít i pro výrobu ohybů s velkým poloměrem. V závislosti na kapacitě stroje a počtu válců lze provádět jeden nebo více ohybů současně.

Mechanický tříválcový symetrický válcovací stroj na plechy W11

V procesu jsou dva hnací válce a třetí nastavitelný. Ten se pohybuje podél prostřednictvím třecích sil. Pokud je třeba ohýbat díl na obou koncích i ve střední části, je nutná další operace. Ta se provádí na hydraulickém lisu nebo lisovací brzdě. V opačném případě skončí hrany detailu ploché.

Ohýbání otěrem

Ohýbání otěrem neboli ohýbání hran je další způsob ohýbání hran plechu. Je důležité dbát na to, aby byl plech správně přitlačen na stírací matrici. V důsledku toho stírací matrice určuje také vnitřní poloměr ohybu. Vůle mezi stírací matricí a razníkem hraje důležitou roli pro dosažení dobrého výsledku.

Rotační ohýbání

Rolla-V ohýbání

Dalším způsobem ohýbání hran je rotační ohýbání. Oproti stírání nebo ohýbání do V má velkou výhodu – nepoškrábe povrch materiálu. Ve skutečnosti jsou k dispozici speciální polymerové nástroje, které zamezují jakémukoli označení nástroje, natož poškrábání. Rotační ohýbačky mohou ohýbat i ostřejší rohy než 90 stupňů. To u takových běžných úhlů výrazně pomáhá, protože zpětné pružení již nepředstavuje problém.

Nejběžnější způsob je se dvěma válci, ale existují i možnosti s jedním válcem. Tato metoda je také vhodná pro výrobu U-kanálů s přírubami, které jsou blízko u sebe, protože je flexibilnější než jiné metody.

Pokud si chcete přečíst také o metodách ohýbání ocelových trubek, máme to popsáno spolu se stroji na ohýbání trubek.

Ohýbání pruží

Při ohýbání obrobku po zvednutí zátěže přirozeně trochu pruží. Proto je třeba ji při ohýbání kompenzovat. Obrobek se ohýbá mimo požadovaný úhel, takže po zpětném pružení nabývá požadovaného tvaru.

Další věcí, kterou je zde třeba mít na paměti, je poloměr ohybu. Čím větší je vnitřní poloměr, tím větší je efekt zpětného pružení. Ostrý úder dává malý poloměr a zmírňuje zpětný ráz.

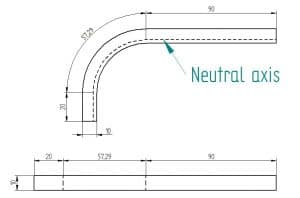

Proč dochází ke zpětnému rázu? Při ohýbání dílů je ohyb rozdělen na dvě vrstvy, které od sebe odděluje čára – neutrální čára. Na každé straně probíhá jiný fyzikální proces. Na „vnitřní“ straně se materiál stlačuje, na „vnější“ straně se vytahuje. Každý typ kovu má jiné hodnoty zatížení, které snese při stlačování nebo tahu. A pevnost materiálu v tlaku je mnohem vyšší než pevnost v tahu.

V důsledku toho je obtížnější dosáhnout trvalé deformace na vnitřní straně. To znamená, že stlačená vrstva se trvale nedeformuje a po zvednutí zatížení se snaží znovu získat svůj původní tvar.

Přípustný ohyb a součinitel K

Pokud ohýbané plechové díly navrhujete v softwaru CAD, který má speciální plechové prostředí, použijte ho. Existuje z nějakého důvodu. Při vytváření ohybů zohledňuje specifikace materiálu. Všechny tyto informace jsou nezbytné při vytváření plochého vzoru pro řezání laserem.

Pokud nevyužíváte naši výrobní službu, kde jsou modely CAD přijímány do výroby, musíte tyto výkresy plochého vzoru vytvářet i nadále.

Pokud si výkresy plochého vzoru vytváříte sami, je tu něco, co byste měli vědět. Ohybem se materiál prodlužuje. To znamená, že neutrální čára nebo osa, jak jsme o ní hovořili v části o pružení, není ve skutečnosti uprostřed materiálu. Plochý vzor však musí být vytvořen podle neutrální linie. A nalezení její polohy vyžaduje součinitel k.

Součinitel K je empirická konstanta, což znamená, že jeho hodnota byla určena zkouškou. Liší se v závislosti na materiálu, jeho tloušťce, poloměru ohybu a způsobu ohýbání. Faktor k v podstatě posunuje neutrální linii tak, aby poskytoval plochý vzor, který odráží skutečnost. Jeho použitím získáte přídavek na ohyb, což je v podstatě délka zakřivené neutrální osy.

Vzorec pro koeficient K:

k – koeficient k, konstanta; ir – vnitřní poloměr (mm); t – tloušťka plechu (mm)

Vzorce pro přídavek na ohyb:

Pro ohyby mezi 0 a 90 stupni je vzorec následující:

ß – úhel ohybu (°)

Pro ohyby mezi 90 a 165 stupni je vzorec:

Pro ohyby nad 165° není třeba vypočítávat přídavky na ohyb, protože neutrální osa zůstává téměř uprostřed detailu.

Výpočet přípustného ohybu

Řekněme, že máte podobný díl jako na obrázku výše – má přímé rameno 20 mm a další 70 mm. Úhel ohybu je 90°, tloušťka plechu 5 mm a vnitřní poloměr 6 mm. Chceme znát konečnou délku detailu. Nejprve musíme začít se součinitelem k:

![]()

Jiný způsob, jak určit součinitel k, je podle „pravidla palce“. Stačí vybrat součinitel k podle vašeho materiálu z níže uvedené tabulky. Tím získáte dostatečně přesné výsledky pro většinu případů.

Nyní můžeme přejít k přídavku na ohyb:

Pro konečnou délku pouze přičteme délky obou ramen k přídavku na ohyb:

![]()

Takže jsem se obrátil na našeho zkušeného obchodního inženýra, který o ohýbání plechů ví své. Rozzářil se a rozhodl se naplno využít příležitosti a podělit se o své poznatky o ohýbání plechů. Přinesl tedy seznam častých chyb a řešení, jak se jim vyhnout.

Minimální délka příruby

Jak již bylo řečeno, existuje minimální délka příruby. Viz tabulka ohybových sil, která je vodítkem. Podle tloušťky se volí šířka matrice. Pokud navrhnete příliš krátkou přírubu, „spadne“ nešikovně do spáry a nedosáhnete požadovaného výsledku.

Zkosené strany

Pokud chcete vyrobit přírubu, která má jeden nebo dva konce zkosené, stále platí předchozí pravidlo o minimální délce příruby. Zkosení musí ponechat dostatek místa pro dosažení správného ohybu, jinak to bude vypadat jen deformovaně a nikdo nebude opravdu spokojen.

Vzdálenost otvorů od ohybu

Pokud jsou otvory příliš blízko ohybu, mohou se deformovat. Kulaté otvory nejsou tak problematické jako jiné typy, ale přesto se může stát, že vaše šrouby neprojdou. Opět se podívejte na tabulku ohybových sil pro minimální rozměry příruby a umístěte otvory dále, než je minimum.

Symetrie

Vyrábění téměř symetrických dílů skrývá velké nebezpečí. Pokud je to možné, udělejte je symetrické. Pokud je téměř symetrický, může to obsluhu ohraňovacího lisu zmást. Výsledek? Váš díl bude ohýbán nesprávným směrem.

Symetrii nelze zaručit v každém případě, ale pak se ujistěte, že je snadno pochopitelné, jak má výroba probíhat.

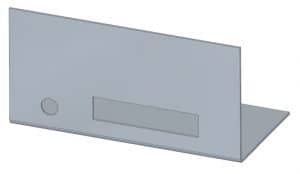

Nýtovací matice

Použijete-li nýtovací matice v blízkosti ohýbací linky, je známo, že jejich vložení před ohýbáním je dobré pro zajištění její použitelnosti. Po ohýbání může dojít k deformaci otvorů. Přesto se ujistěte, že matice nebudou při ohýbání překážet nástrojům.

Malé příruby u velkých dílů

U velkých a těžkých dílů je lepší malé příruby vynechat. Velmi to ztěžuje výrobu a může být zapotřebí ruční práce. Stojí to však více než jednoduché obrábění. V důsledku toho je moudřejší zvolit alternativní řešení, pokud je to možné.

Ohyby vedle sebe

Pokud chcete zahrnout postupné ohyby, zkontrolujte, zda je to proveditelné. Problém nastane, když již ohnutý díl nemůžete nasadit na matrici. Pokud vaše ohyby směřují stejným směrem – ohyb ve tvaru U -, pak je běžným pravidlem navrhnout mezilehlý díl tak dlouhý, jak dlouhé jsou příruby.

Udržujte ohyby na stejné linii

V případě, že máte několik přírub za sebou, je nejlepší udržovat ohyby na stejné linii. S tímto vědomím můžete počet operací omezit na minimum. V opačném případě musí obsluha znovu seřizovat díly pro každý jednotlivý ohyb, což znamená více času a více peněz.

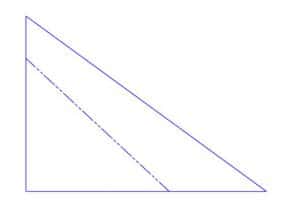

Čára ohybu je rovnoběžná se stranou

Jak říká titulek. Pro účely polohování musí být vaše ohybová čára rovnoběžná se stranou. Pokud tomu tak není, je vyrovnání dílu opravdovým oříškem a může se stát, že výsledek bude neuspokojivý.

Odlehčení ohybu

Pro dosažení nejlepšího výsledku se doporučuje provést nejen malý laserový řez, ale skutečný výřez po stranách budoucí příruby – odlehčení ohybu. Šířka takového výřezu by měla být nad tloušťkou materiálu. Tím se zajistí, že nedojde k roztržení nebo deformaci konečného ohybu. Dalším dobrým postupem je zde zahrnutí malých poloměrů do odlehčení ohybu, protože také snižují napětí materiálu.

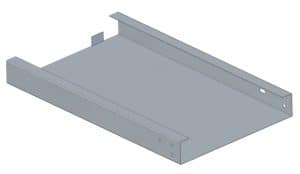

Ohýbání krabice

Při ohýbání krabice by měly být mezi přírubami ponechány malé mezery. Jinak může poslední ohyb narazit do těch stávajících a celou konstrukci rozbít.

Kontrola plochého vzoru

Jednou z věcí, na kterou je třeba pamatovat, je občasné přepnutí zobrazení CAD na plochý vzor. Má to mnoho kladných stránek. Zaprvé, pokud se necháte unést přírubami, můžete skončit s něčím, co v plochém vzoru nemůže existovat. Co nemůže existovat v plochém vzoru, nemůže existovat ani jinak.

Přeměřte rozvržení. Možná se vám podaří konstrukci upravit tak, aby optimálně seděla. Snažte se vyhnout tomu, abyste se rozhodli pro větší list, pokud je v dosahu menší rozměr. Možná by se ti na jeden list vešly 2 kusy, kdybys jen shodil pár milimetrů? Odrazí se to na konečné cenové nabídce.

Pravidlo pro minimální poloměr ohybu

Dbejte na jednoduchost. Co může být jednoduššího než zvolit vnitřní poloměr (ir) právě takový, jaká je tloušťka materiálu. Vyhnete se tak pozdějším problémům, přemýšlení a hloupým chybám. Pokles pod tuto hodnotu vám může přinést problémy. Větší poloměr jen trochu ztíží některé další výpočty.

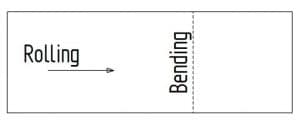

Směr ohybu

Ohyb byste neměli navrhovat ve stejném směru, jako bylo provedeno válcování materiálu. To je důležité zejména u hliníku a hardoxu. Samozřejmě všichni známe hliníkový plášť se 4 stranami, který znamená operace ohýbání v rozporu s tím, co navrhujeme. Přesto je lepší se tomu vyhnout, pokud je to možné. Výsledkem mohou být nerovné povrchy nebo dokonce praskliny.

Přestože výrobní inženýři dbají na to, aby si těchto věcí všímali, je dobré si toho všímat i sami. Pomáhá to zohlednit spotřebu materiálu.

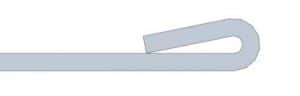

Olemování

Pokud chcete zpevnit hrany plechu, je lemování skvělou volbou. Přesto platí některé rady. Je lepší ponechat malý poloměr uvnitř lemu. Úplné rozdrcení rádiusu vyžaduje velkou sílu a tonáž. Navíc se tím materiál vystavuje nebezpečí popraskání. Ponechání poloměru naopak toto nebezpečí zmírňuje.

Přemýšlejte o materiálu

Obvyklé tenké plechy z konstrukční oceli o tloušťce 1…3 mm snesou v podstatě všechno. Poté je třeba provést průzkum. Některé materiály jsou mnohem rozmarnější, co se týče zacházení s nimi. Dosažení dobrého výsledku závisí na vašich znalostech a na pomoci, kterou vám může poskytnout váš výrobní technik.

Ohýbání kovů online

Frakce nabízí výše uvedené možnosti na webové platformě. Získání nabídky na ohýbání online je velmi snadné, stačí na naši platformu nahrát soubory STEP a my vás budeme do 24 hodin kontaktovat s konečnou nabídkou.

Samozřejmě můžete poskytnout výkres DXF plochého vzoru, abyste získali automatizovanou cenu za postup stříhání. To vám může pomoci s optimalizací návrhu a přibližnou konečnou cenou.

Naše možnosti:

Maximální síla: 1000 tun

Maximální délka ohýbací linky: 7200 mm

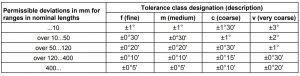

Pokud nejsou žádné další požadavky ze strany zákazníka, platí pro naše výrobky standardní tolerance ISO. Tolerance ohybu jsou uvedeny v tabulce výše.

.