Taustaa

Puuhiili on haluttu polttoaine, koska se tuottaa kuuman, pitkäkestoisen, lähes savuttoman tulen. Yhdistettynä muihin materiaaleihin ja muotoiltuna yhtenäisiksi paloiksi, joita kutsutaan briketeiksi, sitä käytetään suosiolla ulkona ruoanlaittoon Yhdysvalloissa. Barbecue Industry Associationin mukaan amerikkalaiset ostivat 883 748 tonnia puuhiilibrikettejä vuonna 1997.

Perushiiltä valmistetaan polttamalla runsaasti hiiltä sisältävää materiaalia, kuten puuta, vähähappisessa ilmakehässä. Tämä prosessi ajaa pois alkuperäisessä polttoaineessa olleen kosteuden ja haihtuvat kaasut. Näin syntyvä hiiltynyt materiaali palaa pidempään ja tasaisemmin kuin kokonainen puu ja on myös paljon kevyempää (viidenneksen tai kolmanneksen alkuperäisestä painostaan).

Historia

Puuhiiltä on valmistettu jo esihistoriallisista ajoista lähtien. Noin 5 300 vuotta sitten eräs onneton matkailija menehtyi Tirolin Alpeilla. Kun hänen ruumiinsa löydettiin hiljattain jäätiköltä, tutkijat havaitsivat, että hänellä oli mukanaan pieni laatikko, joka sisälsi vaahteranlehtiin käärittyjä hiiltyneitä puunpalasia. Miehellä ei ollut mukanaan tulentekovälineitä, kuten piikiveä, joten näyttää siltä, että hänellä saattoi sen sijaan olla mukanaan kytevää puuhiiltä.

Vielä 6000 vuotta sitten puuhiili oli suosituin polttoaine kuparin sulatuksessa. Masuunin keksimisen jälkeen noin vuonna 1400 jKr. puuhiiltä käytettiin laajalti kaikkialla Euroopassa raudan sulatukseen. Kahdeksastoista-luvulle tultaessa metsien köyhtyminen johti siihen, että vaihtoehtoiseksi polttoaineeksi alettiin suosia koksia (hiileen perustuva puuhiilen muoto).

Runsaat metsät Yhdysvaltojen itäosissa tekivät puuhiilestä suositun polttoaineen erityisesti sepäntyössä. Sitä käytettiin myös Yhdysvaltojen länsiosissa 1800-luvun lopulla hopean louhimiseen malmista, rautateiden polttoaineena sekä asuin- ja liikehuoneistojen lämmitykseen.

Puuhiilen siirtyminen lämmitys- ja teollisuuspolttoaineesta vapaa-ajan ruoanlaittomateriaaliksi tapahtui noin vuonna 1920, kun Henry Ford keksi puuhiilibriketin. Ford ei ainoastaan onnistunut hyödyntämään kannattavasti autotehtaassaan syntyvää sahanpurua ja puujätettä, vaan hänen sivutoiminen liiketoimintansa edisti myös autojen virkistyskäyttöä piknik-retkillä. Grillejä ja Fordin puuhiiltä myytiin yhtiön autoliikkeissä, joista osa omisti puolet tiloistaan ruoanlaittotarvikeliiketoiminnalle.

Historiallisesti puuhiiltä valmistettiin kasaamalla puuta kartiomaiseksi kumpareeksi ja peittämällä se lialla, turpeella tai tuhkalla, jolloin kasan pohjalle jätettiin ilmanottoaukot ja huipulle savupiipun aukko. Puu sytytettiin tuleen ja sen annettiin palaa hitaasti, minkä jälkeen ilma-aukot peitettiin, jotta kasa jäähtyisi hitaasti. Nykyaikana kertakäyttöinen hiilikuoppa korvattiin kivi-, tiili- tai betoniuunilla, johon mahtui 25-75 kerralla puuta (1 kerralla = 4 jalkaa x 4 jalkaa x 8 jalkaa). Suuri erä saattoi palaa kolmesta neljään viikkoa ja sen jäähtyminen kesti seitsemästä kymmeneen päivää.

Tämä puuhiilen valmistusmenetelmä tuottaa huomattavan määrän savua. Itse asiassa savun värin muutokset merkitsevät siirtymistä prosessin eri vaiheisiin. Aluksi sen valkeahko sävy viittaa höyryn läsnäoloon, kun vesihöyryt ajetaan ulos puusta. Kuten muutkin puun komponentit, kuten

Hartsit ja sokerit palavat, savu muuttuu kellertäväksi. Lopulta savu muuttuu hennon siniseksi, mikä osoittaa, että hiiltyminen on päättynyt; nyt on sopiva aika tukahduttaa tuli ja antaa uunin sisällön jäähtyä.

Vaihtoehtoisen menetelmän puuhiilen tuottamiseen kehitti 1900-luvun alussa Orin Stafford, joka auttoi Henry Fordia perustamaan brikettiliiketoimintansa. Sitä kutsutaan retorttimenetelmäksi, ja siinä puu ohjataan useiden tulipesien tai uunien läpi. Kyseessä on jatkuva prosessi, jossa puu tulee jatkuvasti uunin toiseen päähän ja hiiltynyt aines poistuu uunin toisesta päästä; perinteisessä uunimenetelmässä puuta sen sijaan poltetaan erillisissä erissä. Retortista ei synny käytännössä lainkaan näkyvää savua, koska jatkuva tuotantomäärä voidaan tehokkaasti käsitellä päästöjä rajoittavilla laitteilla, kuten jälkipolttimilla.

Raaka-aineet

Puuhiilibriketit valmistetaan kahdesta pääainesosasta (jotka muodostavat noin 90 % lopputuotteesta) ja useista sivuaineista. Toinen ensisijaisista ainesosista, joka tunnetaan nimellä hiili, on periaatteessa perinteistä puuhiiltä, kuten edellä on kuvattu. Se on vastuussa briketin kyvystä syttyä helposti ja tuottaa haluttua puun ja savun makua. Halutuin raaka-aine tälle ainesosalle on lehtipuu, kuten pyökki, koivu, vaahtera, hikori ja tammi. Jotkut valmistajat käyttävät myös havupuita, kuten mäntyä, tai muita orgaanisia materiaaleja, kuten hedelmänkuoria ja pähkinänkuoria.

Toinen ensisijainen ainesosa, jota käytetään korkean lämpötilan ja pitkäkestoisen tulen tuottamiseen, on hiili. Erilaisia kivihiililajeja voidaan käyttää, jotka vaihtelevat subbitumista ruskohiilestä antrasiittiin.

Vähäisiä ainesosia ovat sideaine (tyypillisesti maissista, piimästä tai vehnästä valmistettu tärkkelys), kiihdytysaine (kuten nitraatti) ja tuhkaa valkaiseva aine (kuten kalkki), jonka avulla takapihan grillaaja tietää, milloin briketit ovat valmiita kypsymään.

Valmistusprosessi

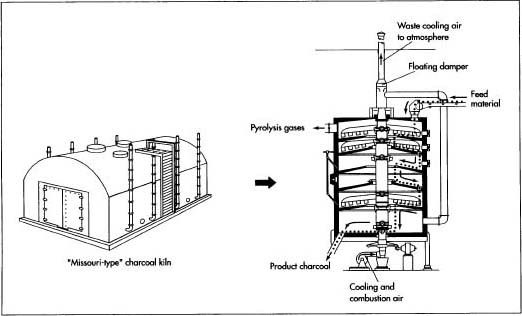

Valmistusprosessin ensimmäinen vaihe on puun hiiltäminen. Jotkut valmistajat käyttävät uunimenetelmää (panosmenetelmää), kun taas toiset käyttävät retorttimenetelmää (jatkuvaa menetelmää).

Puun hiiltäminen

- 1 (Eräprosessi) Tyypillisen kokoisen betoniuunin täyttäminen noin 50:llä puukordilla kestää päivän tai kaksi. Kun tuli sytytetään, ilmanottoaukot ja poistoaukot ovat täysin auki, jotta happi imeytyy riittävästi kuuman tulen aikaansaamiseksi. Viikon mittaisen polttojakson aikana aukkoja ja tuuletusaukkoja säädetään siten, että lämpötila pysyy noin 450-510 °C:n (840-950 ° F) välillä. Halutun polttoajan päättyessä ilmanottoaukot suljetaan; poistoaukot suljetaan tunti tai kaksi myöhemmin, kun savustus on loppunut, jotta vältetään paineen nousu uuniin. Kahden viikon jäähdytysjakson jälkeen uuni tyhjennetään ja hiiltynyt puu (hiili) jauhetaan.

- 2 (Jatkuva prosessi) Puu mitoitetaan (rikotaan oikean mittaisiksi paloiksi) vasaramyllyssä. Noin 3 mm:n (0,1 tuuman) partikkelikoko on yleinen, vaikka tarkka koko riippuu käytettävästä puulajista (esim. kuori, kuiva sahanpuru, märkä puu). Tämän jälkeen puu kulkee suuren rumpukuivaimen läpi, joka vähentää sen kosteuspitoisuuden noin puoleen (noin 25 prosenttiin). Seuraavaksi puu syötetään monituliuunin (retortin) yläosaan.

Ulkoisesti retortti näyttää terässiilolta, joka on 40-50 jalkaa (12,2-15,2 m) korkea ja 20-30 jalkaa (6,1-9,14 m) halkaisijaltaan. Sisällä se sisältää pinon tulipesiä (kolmesta kuuteen, riippuen halutusta tuotantokapasiteetista). Ylin kammio on matalalämpöisin, noin 525° F (275° C), kun taas alin kammio palaa noin 1 200° F (650° C) lämpötilassa. Ulkopuolista lämpöä, öljy- tai kaasupolttimista saatavaa lämpöä, tarvitaan vain uunin alku- ja loppuvaiheessa; välivaiheissa kehittyvät puukaasut palavat ja tuottavat riittävästi lämpöä haluttujen lämpötilojen ylläpitämiseksi.

Kussakin kammiossa puuta sekoitetaan koko retortin läpi pystysuoraan kulkevasta keskiakselista lähtevillä räpylävarsilla. Tämä hidas sekoitusprosessi (1-2 rpm) varmistaa tasaisen palamisen ja siirtää materiaalia retortin läpi. Vuorotellen tasoilla räpylävarret työntävät palavaa puuta joko keskusakselin ympärillä olevaa reikää kohti tai lattian ulkoreunaa ympäröiviä aukkoja kohti, jotta materiaali voi pudota seuraavalle alemmalle tasolle. Kun kytevä hiili poistuu viimeisestä kammiosta, se sammutetaan kylmävesisuihkulla. Sen jälkeen se voidaan käyttää välittömästi tai se voidaan varastoida siiloon, kunnes sitä tarvitaan.

Tyypillinen retortti voi tuottaa noin 2,5 tonnia hiiltä tunnissa.

Hiilen hiiltäminen

- 3 Myös alempia kivihiililaatuja voidaan hiiltää puuhiilen valmistusta varten. Murskattu hiili kuivataan ensin ja kuumennetaan sitten noin 590° C:een (1 100° F) haihtuvien ainesosien karkottamiseksi. Ilmajäähdytyksen jälkeen se varastoidaan, kunnes sitä tarvitaan.

Briketöinti

- 4 Hiili ja vähäiset ainesosat, kuten tärkkelyssideaine, syötetään oikeassa suhteessa lapasekoittimeen, jossa ne sekoitetaan huolellisesti. Tässä vaiheessa materiaalin kosteuspitoisuus on noin 35 %, jolloin se muistuttaa koostumukseltaan hieman kosteaa pintamaata.

- 5 Sekoitettu materiaali pudotetaan puristimeen, joka koostuu kahdesta vastakkaisesta telasta, joissa on brikettien kokoisia syvennyksiä. Kosteuspitoisuuden, sideaineen, lämpötilan (noin 105° F tai 40° C) ja telojen aiheuttaman paineen ansiosta briketit pitävät muotonsa pudotessaan ulos puristimen pohjasta.

- 6 Briketit putoavat kuljettimelle, joka kuljettaa ne yksivaiheisen kuivausrummun läpi, jossa ne kuumennetaan noin 275° F:n (135° C) lämpötilaan kolmeksi tai neljäksi tunniksi, jolloin niiden kosteuspitoisuus laskee noin 5 prosenttiin. Brikettejä voidaan valmistaa 1-9 metristä tonnia (2 200-20 000 lb) tunnissa. Briketit joko pussitetaan välittömästi tai varastoidaan siiloihin odottamaan seuraavaa suunniteltua pakkausajoa.

Säkitys

- 7 Jos valmistetaan ”instant-light”-brikettejä, hiilivetyliuotin sumutetaan ja ruiskutetaan brikettien päälle ennen säkitystä.

- 8 Puuhiilibriketit pakataan eri pussikokoisiin pusseihin, joiden koko vaihtelee 4-24 lb:n välillä. Joitakin pieniä, helppokäyttöisiä pakkauksia valmistetaan siten, että kuluttaja voi yksinkertaisesti sytyttää koko pussin tuleen ilman, että brikettejä tarvitsee ensin poistaa.

Sivutuotteet/jäte

1800-luvun lopulla ja 1900-luvun alussa etikkahapon ja metanolin talteenotto puun hiillosprosessin sivutuotteina tuli niin tärkeäksi, että itse puuhiilestä tuli käytännössä sivutuote. Kun etikkahapon ja metanolin syntetisoimiseksi kehitettiin tehokkaampia ja edullisempia tekniikoita, puuhiilen tuotanto väheni merkittävästi, kunnes se sai uutta pontta vapaa-ajan ruoanlaittoon tarkoitettujen brikettien kehittämisen myötä.

Puun hiillosprosessi tuottaa merkittäviä määriä hiukkaspitoista savua. Poistoaukkojen varustaminen jälkipolttimilla voi vähentää päästöjä jopa 85 %, mutta koska käsittely on suhteellisen kallista, sitä ei käytetä yleisesti.

Retorttien tasaisempi käyttöaste helpottaa niiden päästöjen hallintaa jälkipolttimilla ja mahdollistaa lisäksi palavien savukaasujen tuottavan käytön. Näitä kaasuja voidaan käyttää esimerkiksi puukuivaimien ja brikettikuivaimien polttoaineena tai höyryn ja sähkön tuottamiseen.

Puuhiilibrikettien valmistus on ympäristöystävällistä myös toisella tavalla: Yhdysvaltojen suurin brikettien valmistaja käyttää puunhankinnassaan ainoastaan jätetuotteita. Lavojen valmistajilta, lattianpäällystevalmistajilta ja puutavaratehtailta peräisin olevat hakkuutähteet, sahanpuru ja kuori muutetaan jätekasoista käyttökelpoisiksi briketeiksi.

Tulevaisuus

Puuhiilen ja briketin valmistusmenetelmät ovat muuttuneet vain vähän viime vuosikymmeninä. Viime vuosien merkittävin innovaatio on ollut ”instant-light”-brikettien kehittäminen. Vuonna 1998 markkinoille tuleva uusi versio on valmis kypsennettäväksi noin 10 minuutissa.

Mistä lisätietoja

Kirjat

Emrich, Walter. Puuhiilen valmistuksen käsikirja: Perinteiset ja teolliset menetelmät. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Periodicals

Scharabok, Ken. ”Amaze Your Friends and Neighbors: Make Your Own Charcoal!” Countryside & Small Stock Journal (toukokuu 1997): 27-28.

Zeier, Charles D. ”Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective.” Historical Archaeology 21(1987): 81-101.

– Loretta Hall