Le pliage est l’une des opérations de fabrication de tôle les plus courantes. Également connue sous le nom de pliage à la presse, de bordage, de pliage à la matrice, de pliage et de bordage, cette méthode est utilisée pour déformer un matériau en une forme angulaire.

Cela se fait par l’application d’une force sur une pièce. La force doit dépasser la limite d’élasticité du matériau pour obtenir une déformation plastique. Ce n’est qu’alors que vous pouvez obtenir un résultat durable sous la forme d’un pliage.

Quelles sont les méthodes de pliage les plus courantes ? Comment le retour élastique affecte-t-il le cintrage ? Qu’est-ce que le facteur k ? Comment calculer la marge de pliage ?

Toutes ces questions sont abordées dans ce post ainsi que quelques conseils de pliage.

Nous avons également écrit un autre post important sur l’outillage de presse plieuse. Connaître les outils vous aide à concevoir des produits qui peuvent être fabriqués.

- Méthodes de pliage

- Le pliage en V

- Bottoming

- Cintrage à l’air

- Coining

- Cintrage en U

- Matrice de cintrage en U avec presse hydraulique -U-Bükme Kalıbı

- Cintrage en escalier

- Pliage en escalier avec la presse à freiner Bystronic full automatic

- Cintrage de rouleaux

- W11 machine mécanique de laminage de plaques symétriques à 3 rouleaux

- Pliage par essuyage

- Pliage rotatif

- Pliage Rolla-V

- Retour élastique de cintrage

- La tolérance de pliage et le facteur K

- Calcul de la tolérance de pliage

- Conseils de conception de tôle pour le pliage

- Longueur minimale de la bride

- Côtés chanfreinés

- Distance des trous par rapport au coude

- Symétrie

- Écrous à rivets

- Petites brides sur de grandes pièces

- Coudes successifs

- Garder les coudes sur la même ligne

- La ligne de pliage est parallèle à un côté

- Relief de pliage

- Cintrage d’une boîte

- Vérifier le motif plat

- Règle d’or pour le rayon de courbure minimum

- Direction du pliage

- L’ourlet

- Considérer le matériau

- Pliage du métal en ligne

Méthodes de pliage

Il y a pas mal de méthodes de pliage différentes disponibles. Chacune a ses propres avantages. Le dilemme est généralement entre aller pour la précision ou la simplicité, tandis que le dernier obtient plus d’utilisation. Les méthodes plus simples sont plus flexibles et, surtout, nécessitent moins d’outils différents pour obtenir un résultat.

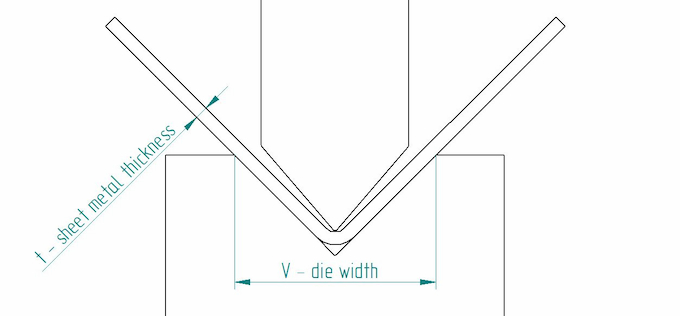

Le pliage en V

Le pliage en V est la méthode de pliage la plus courante utilisant un poinçon et une matrice. Elle comporte trois sous-groupes – le fond, le pliage à l’air et le monnayage. Le cintrage à l’air et le fond représentent environ 90% de tous les travaux de cintrage.

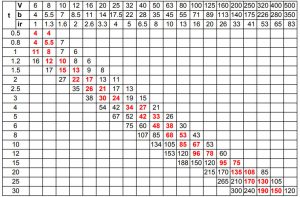

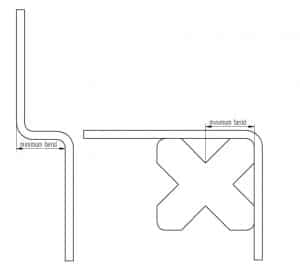

Le tableau ci-dessous vous aide à identifier la longueur minimale de la bride b (mm) et les rayons intérieurs ir (mm) en fonction de l’épaisseur du matériau t (mm). Vous pouvez également voir la largeur de la matrice V (mm) qui est nécessaire pour de telles spécifications. Chaque opération nécessite un certain tonnage par mètre. Ceci est également indiqué dans le tableau. Vous pouvez constater que les matériaux plus épais et les rayons intérieurs plus petits nécessitent plus de force, ou de tonnage. Les options mises en évidence sont des spécifications recommandées pour le pliage du métal.

Disons que j’ai une feuille de 2 mm d’épaisseur et que je veux la plier. Pour rester simple, j’utilise également un rayon intérieur de 2 mm. Je peux maintenant voir que la longueur minimale de la bride est de 8,5 mm pour un tel pliage, je dois donc en tenir compte lors de la conception. La largeur de filière requise est de 12 mm et le tonnage au mètre est de 22. La capacité la plus faible du banc commun est d’environ 100 tonnes. La ligne de pliage de ma pièce est de 3 m, donc la force globale nécessaire est de 3*22=66 tonnes. Par conséquent, même un simple banc avec suffisamment de place pour plier des pièces de 3 m fera l’affaire.

Pour autant, il y a une chose à garder à l’esprit. Ce tableau s’applique aux aciers de construction dont la limite d’élasticité est d’environ 400 MPa. Lorsque vous voulez plier de l’aluminium, la valeur du tonnage peut être divisée par 2, car il nécessite moins de force. L’inverse se produit avec l’acier inoxydable – la force requise est 1,7x plus élevée que celles affichées dans ce tableau.

Bottoming

Le Bottoming est également connu sous le nom de bottom pressing ou bottom striking. Comme le suggère le nom « bottom pressing », le poinçon presse la tôle sur la surface de la matrice, de sorte que l’angle de la matrice détermine l’angle final de la pièce. Avec la frappe par le fond, le rayon intérieur de la tôle angulaire dépend du rayon de la matrice.

A mesure que la ligne intérieure est comprimée, elle a besoin de plus en plus de force pour la manipuler davantage. Le Bottoming rend possible l’exercice de cette force, car l’angle final est prédéfini. La possibilité d’utiliser plus de force diminue l’effet de retour élastique et fournit une bonne précision.

Lorsque l’on fait un fond, une étape importante est le calcul de l’ouverture de la matrice en V.

| Largeur d’ouverture V (mm) | ||||

| Méthode/épaisseur (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Plus de 10 |

| Fondre | 6t | 8t | 10t | 12t |

| Courbure d’air | 12…15t | |||

| Coinçage | 5t | |||

Il a été prouvé expérimentalement que le rayon intérieur est d’environ 1/6 de la largeur de l’ouverture, ce qui signifie que l’équation ressemble à ceci : ir=V/6.

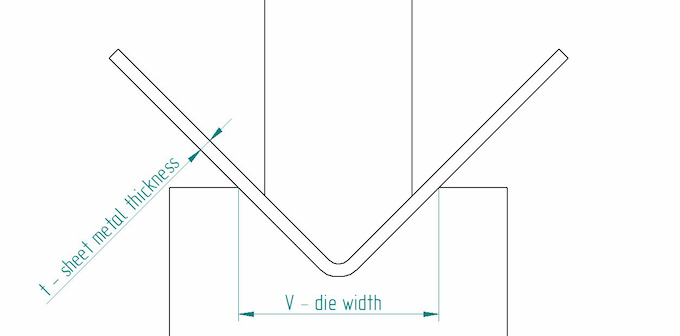

Cintrage à l’air

Le cintrage partiel, ou cintrage à l’air, tire son nom du fait que la pièce à travailler ne touche pas entièrement les pièces de l’outillage. Dans le pliage partiel, la pièce repose sur 2 points et le poinçon pousse le pliage. Se fait toujours habituellement avec une presse plieuse, mais il n’y a pas de besoin réel d’une matrice latérale.

Le pliage à l’air donne beaucoup de flexibilité. Disons que vous avez une matrice et un poinçon à 90°. Avec cette méthode, vous pouvez obtenir un résultat n’importe où entre 90 et 180 degrés. Bien qu’elle soit moins précise que l’emboutissage ou le matriçage, ce genre de simplicité est la beauté de la méthode. Dans le cas où la charge est relâchée et que le retour élastique du matériau entraîne un mauvais angle, il est simple d’ajuster en appliquant simplement un peu plus de pression.

Bien sûr, c’est le résultat d’une précision moindre par rapport au bottoming. Dans le même temps, le grand avantage du pliage partiel est qu’aucun réoutillage n’est nécessaire pour des pliages d’angles différents.

Obtenez votre devis de fabrication métallique en quelques secondes

-

Demande de devis en quelques secondes

-

Délais courts.

-

Livraison par Fractory

Obtenir un devis

Coining

Leoining était autrefois beaucoup plus répandu. C’était à peu près le seul moyen d’obtenir des résultats précis. Aujourd’hui, les machines sont si bien contrôlables et précises, que ces méthodes ne sont plus guère utilisées.

La frappe de la monnaie tire son nom des pièces de monnaie, car elles doivent être identiques pour que la fausse monnaie puisse être distinguée de la vraie. La frappe de monnaie, en flexion, donne des résultats tout aussi précis. Par exemple, si vous voulez obtenir un angle de 45 degrés, il vous faut un poinçon et une matrice ayant exactement le même angle. Il n’y a pas de retour élastique à craindre.

Pourquoi ? Parce que la matrice pénètre dans la tôle, pressant une bosse dans la pièce. Ceci, ainsi que les forces élevées utilisées (environ 5 à 8 fois plus qu’en cas de pliage partiel), garantissent une grande précision. L’effet de pénétration assure également un très petit rayon intérieur pour le pliage.

Cintrage en U

Matrice de cintrage en U avec presse hydraulique -U-Bükme Kalıbı

Le cintrage en U est en principe très similaire au cintrage en V. Il y a une matrice et un poinçon, cette fois-ci ils sont tous deux en forme de U, ce qui donne un pliage similaire. C’est une façon très simple de plier des canaux en U en acier, par exemple, mais pas si courante car de tels profils peuvent également être produits en utilisant d’autres méthodes plus flexibles.

Cintrage en escalier

Le cintrage en escalier est, par essence, un cintrage en V répétitif. Également appelée pliage par bosses, cette méthode utilise de nombreux pliages en V successifs pour obtenir un grand rayon pour votre pièce. La qualité finale dépend du nombre de pliages et du pas entre eux. Plus ils sont nombreux, plus le résultat est lisse.

Pliage en escalier avec la presse à freiner Bystronic full automatic

Le pliage en escalier est utilisé dans de nombreux cas. On peut citer comme exemple les trémies coniques et les chasse-neige. Il rend possible le pliage de grands rayons avec des outils ordinaires. La mise en place plus facile permet d’obtenir un prix plus avantageux, surtout pour les petits lots.

Cintrage de rouleaux

Le cintrage de rouleaux est utilisé pour fabriquer des tubes ou des cônes de différentes formes. Peut également être utilisé pour faire des coudes à grand rayon, si nécessaire. Selon la capacité de la machine et le nombre de rouleaux, un ou plusieurs cintrages peuvent être effectués simultanément.

W11 machine mécanique de laminage de plaques symétriques à 3 rouleaux

Dans le processus, il y a deux rouleaux moteurs et un troisième réglable. Ce dernier se déplace par l’intermédiaire de forces de frottement. Si la pièce doit être pliée aux deux extrémités ainsi qu’au milieu, une opération supplémentaire est nécessaire. Cette opération est effectuée sur une presse hydraulique ou une presse plieuse. Sinon, les bords du détail finiront à plat.

Pliage par essuyage

Le pliage par essuyage, ou pliage des bords, est une autre façon de plier les bords de la tôle. Il est important de s’assurer que la tôle est correctement poussée sur la matrice d’essuyage. Par conséquent, la matrice d’essuyage détermine également le rayon intérieur du pliage. Le jeu entre la matrice d’essuyage et le poinçon joue un rôle important pour obtenir un bon résultat.

Pliage rotatif

Pliage Rolla-V

Une autre façon de plier les bords est le pliage rotatif. Il présente un grand avantage par rapport au pliage par essuyage ou au pliage en V – il ne raye pas la surface du matériau. En fait, il existe des outils spéciaux en polymère qui évitent tout type de marquage de l’outil, sans parler des rayures. Les cintreuses rotatives peuvent également cintrer des angles plus aigus que 90 degrés. Cela aide grandement avec ces angles courants, car le retour élastique n’est plus un problème.

La méthode la plus courante est avec 2 rouleaux, mais il existe également des options avec un seul rouleau. Cette méthode est également adaptée à la production de profilés en U avec des brides proches, car elle est plus flexible que les autres méthodes.

Si vous souhaitez également lire sur les méthodes de cintrage de tubes en acier, nous l’avons couvert ainsi que les machines de cintrage de tubes.

Retour élastique de cintrage

Lorsqu’on cintre une pièce, elle va naturellement revenir un peu en arrière après la levée de la charge. Il faut donc le compenser lors du pliage. La pièce est pliée au-delà de l’angle requis, de sorte qu’elle prend la forme voulue après le retour élastique.

Une autre chose à garder à l’esprit ici est le rayon de pliage. Plus le rayon intérieur est grand, plus l’effet de retour élastique est important. Un poinçon pointu donne un petit rayon et soulage le retour élastique.

Pourquoi le retour élastique se produit-il ? Lors du pliage des pièces, le pli est divisé en deux couches avec une ligne qui les sépare – la ligne neutre. De chaque côté, un processus physique différent se déroule. À l' »intérieur », le matériau est comprimé, à l' »extérieur », il est tiré. Chaque type de métal a des valeurs différentes pour les charges qu’il peut supporter lorsqu’il est comprimé ou tiré. Et la résistance à la compression d’un matériau est bien supérieure à la résistance à la traction.

Par conséquent, il est plus difficile d’atteindre une déformation permanente du côté intérieur. Cela signifie que la couche comprimée ne se déforme pas de façon permanente et tente de retrouver sa forme antérieure après avoir soulevé la charge.

La tolérance de pliage et le facteur K

Si vous concevez vos pièces de tôle pliée dans un logiciel de CAO qui possède un environnement spécial tôle, utilisez-le. Il existe pour une raison précise. Lorsqu’il réalise des pliages, il prend en compte les spécifications des matériaux. Toutes ces informations sont nécessaires pour réaliser un patron plat pour la découpe laser.

À moins que vous n’utilisiez notre service de fabrication où les modèles CAO sont acceptés pour la production, vous devez continuer à produire ces dessins de patron plat.

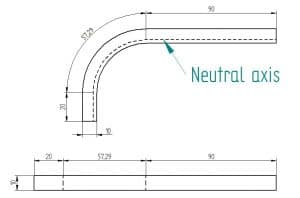

Si vous réalisez vous-même vos dessins de patron plat, voici quelque chose que vous devez savoir. Le cintrage allonge le matériau. Cela signifie que la ligne ou l’axe neutre, dont nous avons parlé dans la section sur le retour élastique, n’est pas vraiment au milieu du matériau. Mais le motif plat doit être formé en fonction de la ligne neutre. Et trouver sa position nécessite le facteur k.

Le facteur k est une constante empirique, ce qui signifie que sa valeur a été déterminée par des essais. Il varie en fonction du matériau, de son épaisseur, du rayon de courbure et de la méthode de pliage. Fondamentalement, le facteur k décale la ligne neutre pour fournir un motif plat qui reflète la réalité. En l’utilisant, vous obtenez la tolérance de pliage qui est, en substance, la longueur de l’axe neutre incurvé.

Formule du facteur k:

k – facteur k, constant ; ir – rayon intérieur (mm) ; t – épaisseur de la tôle (mm)

Formules de la tolérance de courbure:

Pour les courbures entre 0 et 90 degrés, la formule est la suivante :

ß – angle de courbure (°)

Pour les courbures entre 90 et 165 degrés, la formule est la suivante :

Pour les courbures supérieures à 165°, il n’est pas nécessaire de calculer les indemnités de courbure, car l’axe neutre reste à peu près au milieu du détail.

Calcul de la tolérance de pliage

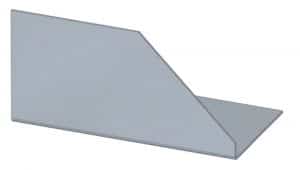

Disons que vous avez une pièce similaire à celle de l’image ci-dessus – elle a une jambe droite de 20 mm et une autre de 70 mm. L’angle de pliage est de 90°, l’épaisseur de la tôle est de 5 mm et le rayon intérieur est de 6 mm. Nous voulons connaître la longueur finale du détail. Tout d’abord, nous devons commencer par le facteur k :

![]()

Une autre façon de déterminer le facteur k est de suivre la « règle du pouce ». Il suffit de sélectionner un facteur k en fonction de votre matériau dans le tableau ci-dessous. Cela donne des résultats suffisamment précis pour la plupart des cas.

Maintenant nous pouvons passer à la tolérance de pliage:

Pour la longueur finale nous ajoutons simplement les deux longueurs de jambe à la tolérance de pliage :

![]()

Conseils de conception de tôle pour le pliage

Alors, j’ai parlé à notre ingénieur commercial expérimenté qui s’y connaît un peu en pliage de tôle. Il s’est illuminé et a décidé de profiter au maximum de l’occasion pour partager ses idées sur le pliage de la tôle. Ainsi, il a sorti une liste d’erreurs courantes et les solutions pour les éviter.

Longueur minimale de la bride

Il existe une longueur minimale de la bride, comme indiqué déjà auparavant. Voir le tableau des forces de flexion à titre indicatif. En fonction de l’épaisseur, la largeur de la matrice est sélectionnée. Si vous concevez une bride trop courte, elle « tombera » maladroitement dans la crevasse et vous n’obtiendrez pas le résultat escompté.

Côtés chanfreinés

Si vous voulez réaliser une bride dont une ou deux extrémités sont chanfreinées, la règle précédente de longueur minimale de la bride s’applique toujours. Les chanfreins doivent laisser suffisamment de place pour accomplir des coudes corrects, sinon cela aura juste l’air déformé et personne ne sera vraiment satisfait.

Distance des trous par rapport au coude

Si les trous sont trop proches du coude, ils peuvent se déformer. Les trous ronds ne sont pas aussi problématiques que les autres types, mais vos boulons risquent tout de même de ne pas passer. Encore une fois, consultez le tableau des forces de flexion pour connaître les mesures minimales des brides et mettez les trous plus loin que le minimum.

Symétrie

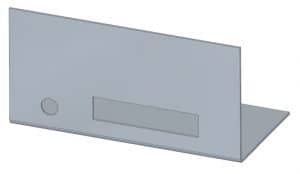

Il y a un grand danger à faire des pièces qui sont presque symétriques. Si possible, rendez-la symétrique. Si elle est presque symétrique, l’opérateur de la presse plieuse risque de s’y perdre. Le résultat ? Votre pièce sera pliée dans la mauvaise direction.

La symétrie ne peut pas être garantie dans tous les cas, mais alors assurez-vous qu’il est facilement compris comment la fabrication doit être faite.

Écrous à rivets

Si vous utilisez des écrous à rivets près de la ligne de pliage, il est connu que les insérer avant le pliage est bon pour sécuriser l’applicabilité de celui-ci. Après le pliage, les trous peuvent être déformés. Assurez-vous tout de même que les écrous ne gêneront pas les outils lors du pliage.

Petites brides sur de grandes pièces

Il est préférable d’omettre les petites brides avec des pièces grandes et lourdes. Cela rend la fabrication très difficile et le travail manuel peut être nécessaire. Mais cela coûte plus cher qu’un simple usinage. Par conséquent, il est plus sage d’opter pour une solution alternative, si possible.

Coudes successifs

Si vous voulez inclure des coudes successifs, vérifiez si c’est faisable. Un problème se pose lorsque vous ne pouvez pas adapter la pièce déjà pliée sur la matrice. Si vos coudes sont orientés dans la même direction – un coude en U -, alors une règle commune est de faire concevoir la partie intermédiaire aussi longue que les brides.

Garder les coudes sur la même ligne

Il est préférable de garder les coudes sur la même ligne au cas où vous auriez plusieurs brides à la suite. Dans cette optique, vous pouvez maintenir le nombre d’opérations au minimum. Sinon, l’opérateur doit réajuster les pièces pour chaque pliage, ce qui signifie plus de temps et plus d’argent.

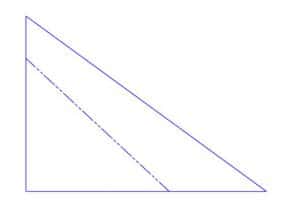

La ligne de pliage est parallèle à un côté

Comme le dit le titre. Il doit y avoir un côté parallèle à votre ligne de pliage à des fins de positionnement. Si ce n’est pas le cas, l’alignement de la pièce est un véritable casse-tête et vous risquez de vous retrouver avec un résultat insatisfaisant.

Relief de pliage

Pour obtenir le meilleur résultat, il est conseillé de ne pas seulement faire une petite incision de découpe au laser mais une véritable découpe sur les côtés de la bride à venir – un relief de pliage. La largeur d’une telle découpe doit être supérieure à l’épaisseur du matériau. Cela permet de s’assurer qu’il n’y a pas de déchirures ou de déformations au niveau du pliage final. Une autre bonne pratique ici est d’inclure de petits rayons aux reliefs de pliage, car ils soulagent également la contrainte du matériau.

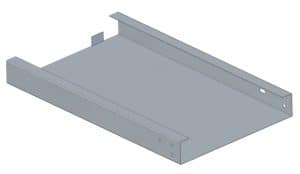

Cintrage d’une boîte

Lors du cintrage d’une boîte, de petits espaces doivent être laissés entre les brides. Sinon, le dernier pli peut s’écraser sur les existants, brisant toute la structure.

Vérifier le motif plat

Une chose à garder à l’esprit est de passer votre vue CAO au motif plat de temps en temps. Il y a de nombreux avantages à cela. Tout d’abord, si vous vous emportez avec vos brides, vous pouvez vous retrouver avec quelque chose qui ne peut pas exister en modèle plat. Ce qui ne peut pas exister en modèle plat, ne peut exister d’aucune autre manière.

Mesurez la disposition. Peut-être pouvez-vous ajuster la conception pour un ajustement optimal. Essayez d’éviter d’aller chercher une feuille plus grande si la plus petite taille est à portée de main. Vous pourriez peut-être faire tenir 2 pièces sur la même feuille, si vous enlevez quelques millimètres ? Cela se reflétera sur le devis final.

Règle d’or pour le rayon de courbure minimum

Restez simple. Quoi de plus simple que de choisir le rayon intérieur (ir) juste égal à l’épaisseur du matériau. Cela évite les ennuis ultérieurs, les réflexions excessives et les erreurs stupides. Descendre en dessous de cette valeur peut vous apporter des problèmes. Un rayon plus grand rendra juste certains autres calculs un peu plus difficiles.

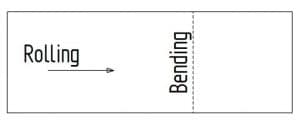

Direction du pliage

Vous ne devriez pas concevoir vos pliages dans la même direction que le laminage du matériau a été effectué. Ceci est particulièrement important avec l’aluminium et le Hardox. Bien sûr, nous connaissons tous le boîtier en aluminium à 4 côtés qui implique des opérations de pliage contraires à ce que nous suggérons. Néanmoins, il est préférable de l’éviter si possible. Le résultat peut être des surfaces inégales ou même des fissures.

Bien que les ingénieurs de fabrication prennent soin de remarquer ces choses, il est bon de le remarquer soi-même. Cela aide à tenir compte de l’utilisation des matériaux.

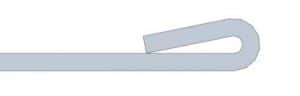

L’ourlet

Si vous voulez renforcer les bords de votre tôle, l’ourlet est une excellente option. Néanmoins, certains conseils s’appliquent. Il est préférable de laisser un petit rayon à l’intérieur de l’ourlet. L’écrasement complet du rayon nécessite une grande puissance et un fort tonnage. En outre, le matériau risque de se fissurer. Laisser un rayon, d’autre part, soulage ce danger.

Considérer le matériau

Les fines feuilles d’acier structurel régulières de 1…3 mm peuvent à peu près tout supporter. Après cela, vous devez faire vos recherches. Certains matériaux sont beaucoup plus capricieux sur la façon de les manipuler. Obtenir un bon résultat dépend de vos connaissances et de l’aide que votre ingénieur de production est en mesure de vous apporter.

Pliage du métal en ligne

Fractory offre les possibilités susmentionnées sur une plateforme web. Obtenir un devis de pliage en ligne est très facile, il vous suffit de télécharger vos fichiers STEP sur notre plateforme et nous vous contacterons dans les 24 heures avec l’offre finale.

Bien sûr, vous pouvez fournir un dessin DXF du modèle plat pour obtenir un prix automatisé pour la procédure de découpe. Cela peut vous aider à optimiser la conception et l’approximation du coût final.

Nos capacités:

Force maximale : 1000 tonnes

Longueur maximale de la ligne de pliage : 7200 mm

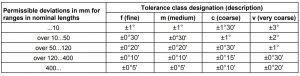

S’il n’y a pas d’exigences supplémentaires de la part du client, les tolérances standard ISO s’appliquent à nos produits. Les tolérances de flexion sont indiquées dans le tableau ci-dessus.