Contexte

La poterie est de l’argile modelée, séchée et cuite, généralement avec une glaçure ou une finition, pour former un récipient ou un objet décoratif. L’argile est un produit naturel creusé dans la terre, qui s’est décomposé à partir de la roche dans la croûte terrestre pendant des millions d’années. La décomposition se produit lorsque l’eau érode la roche, la décompose et la dépose. Il est important de noter qu’un corps d’argile n’est pas la même chose que l’argile. Les corps d’argile sont de l’argile mélangée à des additifs qui donnent à l’argile des propriétés différentes lorsqu’elle est travaillée et cuite ; ainsi, la poterie n’est pas faite d’argile brute mais d’un mélange d’argile et d’autres matériaux.

Le potier peut former son produit de l’une des nombreuses façons suivantes. L’argile peut être modelée à la main ou avec l’aide d’un tour de potier, peut être secouée à l’aide d’un outil qui copie la forme d’un maître modèle sur une pièce de production, peut être versée dans un moule et séchée, ou coupée ou estampée en carrés ou en dalles. Les méthodes de façonnage de la poterie sont aussi variées que les artisans qui les créent.

La poterie doit être cuite à une température suffisamment élevée pour faire mûrir l’argile, ce qui signifie que la température élevée durcit la pièce pour lui permettre de retenir l’eau. Une partie intégrante de cette cuisson est l’ajout d’un émail liquide (il peut être peint ou trempé dans l’émail) à la surface du pot non cuit, qui change de composition chimique et fusionne avec la surface du pot cuit. Ensuite, la poterie est dite vitreuse, ce qui signifie qu’elle peut retenir l’eau.

Histoire

Les potiers forment des récipients à partir de corps d’argile depuis des millions d’années. Lorsque l’homme nomade s’est sédentarisé et a découvert le feu, la cuisson des pots en argile n’a pas été loin derrière. Les pots à pince, fabriqués à partir de boules d’argile dans lesquelles on insère les doigts ou les pouces pour faire l’ouverture, sont peut-être les premières poteries. Les pots en serpentin, formés de longues bobines d’argile qui sont mélangées, n’étaient pas loin derrière. Ces premiers pots étaient cuits à basse température et étaient donc fragiles et poreux. Les potiers antiques ont partiellement résolu ce problème en brunissant les surfaces avec une pierre ou un bois dur avant la cuisson. Ces pots cuits à basse température étaient noircis par ces feux. La décoration était généralement le résultat d’incisions ou d’insertions d’outils dans l’argile molle. Les premiers potiers créaient des objets qui pouvaient être utilisés à des fins pratiques, ainsi que des objets qui représentaient leurs dieux de la fertilité.

Les civilisations de l’Égypte ancienne et du Moyen-Orient utilisaient l’argile pour la construction et l’usage domestique dès 5000 avant J.-C. Vers 4000 avant J.-C. , les Égyptiens anciens pratiquaient la poterie à une échelle beaucoup plus grande. Ils utilisaient des argiles plus fines et cuisaient les pièces à des températures beaucoup plus élevées dans les premiers fours qui retiraient les pots du feu direct afin qu’ils ne soient pas noircis par le feu. Les briques d’argile étaient également utilisées comme matériau de construction. Les anciens Chinois produisaient des poteries noires vers 3500 avant J.-C. avec des bases rondes et des décorations tressées. Vers 1000 avant J.-C., les Chinois utilisaient le tour de potier et développaient des glaçures plus sophistiquées. Leurs poteries étaient souvent incluses dans les cérémonies funéraires. Au premier millénaire avant J.-C., les Grecs ont commencé à lancer des pots sur des tours et à créer des formes exquises. Les Précolombiens, les anciens Ibères, les anciens Romains (qui moulaient des poteries avec des décorations en relief) et les anciens Japonais ont tous créé de belles poteries à usage domestique ainsi qu’à des fins religieuses.

Jusqu’au milieu du XVIIIe siècle, les potiers européens vendaient généralement de petites quantités d’objets achevés sur un marché ou par l’intermédiaire de marchands. S’ils voulaient vendre plus, ils apportaient plus de pièces au marché. Cependant, les potiers de production britanniques expérimentaient de nouveaux types de corps, perfectionnaient les glaçures et prenaient des commandes pour des produits fabriqués dans des usines plutôt que d’apporter des produits finis au consommateur. À la fin du XVIIIe siècle, de nombreux autres potiers ont suivi l’exemple, expérimentant toutes sortes de nouveaux corps et de glaçures. Les moules ont été utilisés pour faire des quantités massives de produits cohérents afin que le consommateur puisse être assuré de l’aspect de cette pièce.

Matières premières

Son minéral primaire est la kaolinite ; l’argile peut être généralement décrite comme étant composée de 40% d’oxyde d’aluminium, 46% d’oxyde de silicium et 14% d’eau. Il existe deux types d’argiles, primaire et secondaire. L’argile primaire se trouve au même endroit que la roche dont elle est dérivée ; elle n’a pas été transportée par l’eau ou un glacier et ne s’est donc pas mélangée à d’autres formes de sédiments. L’argile primaire est lourde, dense et pure. L’argile secondaire ou sédimentaire est formée de sédiments plus légers qui ont été transportés plus loin par l’eau et déposés. Cette argile secondaire, un mélange de sédiments, est plus fine et plus légère que l’argile primaire. Des additifs variés confèrent à l’argile des caractéristiques différentes. L’argile arrive chez un potier de production sous l’une des deux formes suivantes : sous forme de poudre à laquelle il faut ajouter de l’eau, ou avec de l’eau déjà ajoutée. Les grandes usines achètent les argiles en énormes quantités sous forme de matériaux secs, composant le lot d’argile en fonction des besoins chaque jour.

Cette belle et robuste théière en grès est l’œuvre de Josiah Wedgwood and Co, de Staffordshire, en Angleterre, peut-être la plus connue des entreprises de poterie britannique du XIXe siècle. Les théières et les tasses associées sont devenues très populaires vers le milieu des années 1700 en raison de l’importance croissante du « thé » et de sa cérémonie. Ainsi, un pilier des porteurs au dix-huitième siècle était les ensembles théière et tasse.

Josiah Wedgwood ne se contentait pas de fournir des poteries de manière plutôt désordonnée. Il savait qu’il y avait un grand marché pour la poterie de haute qualité et attrayante et il ferait certainement de son mieux pour régulariser le produit et développer quelques nouveaux produits que les gens devaient juste avoir. Il a été l’un des premiers potiers à vendre ses produits à l’avance par le biais de commandes, créant ainsi un échantillon ou un produit « de stock ». Comme ses produits devaient être uniformes, il a mis au point des glaçures qui donnaient des résultats constants et a divisé le processus de travail en de nombreuses étapes différentes afin qu’un seul ouvrier n’ait pas un impact énorme sur le produit fini. Le travail du modeleur et de l’artiste, qui réalisaient les prototypes de formes et de dessins pour Wedgwood, était particulièrement important pour lui. Wedgwood a découvert que ces artistes pouvaient fournir des dessins pour de nouvelles poteries d’aspect antique, et ces pièces néo-classiques ont été le pilier de son activité pendant de nombreuses années.

Nancy EV Bryk

Les glaçures sont composées de matériaux qui fusionnent pendant le processus de cuisson rendant le pot vitreux ou imperméable aux liquides. (Les ingénieurs céramistes définissent le terme vitreux comme un pot dont le taux d’absorption d’eau est inférieur à 0,5 %). Les glaçures doivent comporter trois éléments : la silice, l’élément vitrifiant (qui transforme la poterie brute en une forme semblable au verre), que l’on trouve dans le silex et le quartz broyés et calcinés ; le fondant, qui fusionne la glaçure à l’argile ; et le matériau réfractaire, qui durcit et stabilise la glaçure. La couleur est obtenue en ajoutant un oxyde métallique, notamment de l’antimoine (jaunes), du cuivre (vert, turquoise ou rouge), du cobalt (noir), du chrome (verts), du fer, du nickel, du vanadium, etc. Les émaux sont généralement achetés sous forme sèche par les potiers de production. Les émaux sont pesés et mis dans un broyeur à boulets avec de l’eau. La glaçure est mélangée dans le broyeur à boulets et broie la glaçure pour réduire la taille des particules naturelles dans la glaçure.

Design

Les usines de poterie comprennent des directeurs artistiques dont le travail consiste à concevoir des biens commercialisables pour l’entreprise de poterie. Généralement, le directeur artistique, en collaboration avec les spécialistes du marketing, développe ou crée l’idée d’une nouvelle création. (Il est intéressant de noter que de nombreuses entreprises de poterie reproduisent d’anciennes formes populaires il y a plusieurs décennies, comme Fiesta Ware aux couleurs vives, de sorte qu’un nouveau design n’est pas nécessaire ou souhaitable dans tous les cas). Le directeur artistique travaille ensuite avec un modeleur en argile, qui produit une forme originale de la création selon les spécifications du directeur artistique. Si la forme est considérée comme un candidat viable pour la production, le mouliste fabrique un maître en plâtre pour la machine à giguer (qui trace essentiellement une forme maître sur une pièce de production) ou un creux dans lequel l’argile est versée afin de former une pièce de production.

Le processus de fabrication

Mélange de l’argile

- 1 L’argile arrive par camion ou par train sous forme de poudre. La poudre est humidifiée avec de l’eau et mélangée dans une énorme cuve avec une palette appelée blunger. De multiples broches mélangent et remélangent l’argile, afin de répartir uniformément l’eau. Un lot typique mélangé chez un grand potier de production est de 45 400 kg (100 000 lb) et ils mélangent souvent deux lots en une seule journée. À ce stade, la bouillie contient environ 30 % d’eau.

- 2 Ensuite, la boue est filtrée sous pression. Un appareil presse la boue entre des sacs ou des filtres (comme une presse à cidre) pour faire sortir l’excès d’eau. L’argile qui en résulte est épaisse et plutôt sèche et est appelée gâteau maintenant et contient environ 20% d’eau.

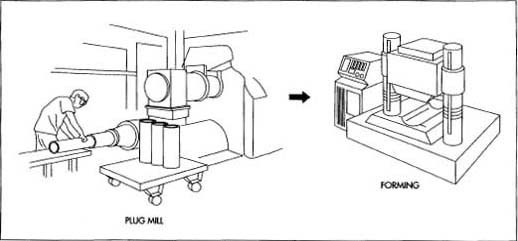

- 3 Le gâteau est ensuite mis dans un broyeur à bouchons dans lequel l’argile est hachée en fins morceaux. Ce hachage désaère l’argile car les pompes aspirent les poches d’air qui sont exposées par ce processus. Le gâteau est ensuite formé en cylindres qui sont maintenant prêts à être moulés ou formés.

Jiggering

- 4 La façon la plus rapide de produire un pot régulier et creux est d’utiliser une jiggering machine. Ainsi, les objets creux tels que les vases sont en grande partie fabriqués sur des jiggeuses. Les cylindres d’argile fabriqués dans le broyeur à bouchons sont envoyés à la machine à giguer. Pour fabriquer un vase, un cylindre d’argile humide est déposé sur la machine à giguer par un bras aspirant qui positionne l’argile dans un moule en plâtre. Un bras métallique descend ensuite dans le cylindre d’argile humide en le forçant contre la paroi intérieure du moule en plâtre, formant ainsi le nouveau vase. Le moule en plâtre, avec de l’argile humide

Une fois formé, le vase vert est émaillé puis cuit, créant ainsi une poterie.

Une fois formé, le vase vert est émaillé puis cuit, créant ainsi une poterie.l’intérieur, est ensuite soulevé de la machine et placé dans un séchoir. En se réchauffant et en séchant légèrement, l’argile neuve et humide se détache du moule en plâtre et peut ainsi être facilement retirée. L’usine doit donc disposer de milliers de moules en plâtre pour fabriquer ces vases ou autres objets creux, car un moule en plâtre est utilisé pour fabriquer chaque nouveau récipient. L’usine peut être en mesure de fabriquer jusqu’à 9 pièces de poterie en une seule minute.

- 5 Une machine enlève les bords rugueux de la pièce moulée. Les pièces nettoyées sont placées sur un tapis roulant en continu qui mène à des séchoirs à tunnel, qui chauffent les pièces et réduisent la teneur en eau à moins de 1% d’humidité avant l’émaillage et la cuisson.

Coulée en barbotine

- 6 Les poteries à la silhouette délicate ou complexe sont souvent formées par coulée en barbotine. Une barbotine ou une bouillie coulante est versée dans un moule en plâtre en deux parties, l’excès est versé, et on laisse la barbotine se rigidifier et sécher. Le moule en plâtre aspire une partie de l’excès d’eau et contribue à accélérer le processus de séchage. Le moule en plâtre est ouvert lorsque le greenware (pièce d’argile non décorée encore un peu humide) est assez rigide, la pièce est nettoyée des bords rugueux et des coutures du moule, et le greenware coulé à la barbotine est prêt à sécher dans les séchoirs chauffés.

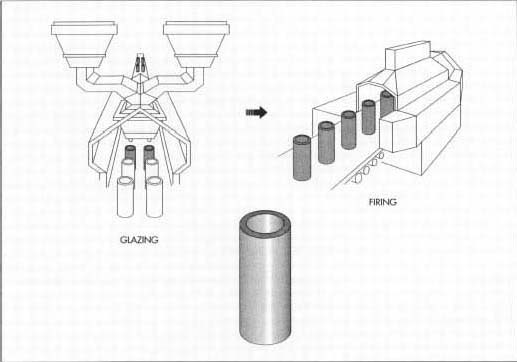

Glaçage

- 7 Après avoir été séchées, les pièces sont prêtes à être glacées. Les pièces peuvent être entièrement recouvertes d’une couleur de glaçure en étant passées sous une cascade de glaçure qui recouvre complètement chaque pièce, ou les pièces peuvent être pulvérisées de glaçure. Les pièces creuses profondes, comme les vases, doivent être rincées à la main avec de la glaçure pour s’assurer qu’elles sont entièrement recouvertes à l’intérieur. Les glaçures sont généralement appliquées sur une épaisseur de 0,006-0,007 in (0,015-0,017 cm). D’autres pièces peuvent être émaillées de manière plus décorative. Certaines pièces sont imprimées par sérigraphie, d’autres ont une décalcomanie décorative appliquée à la main, d’autres peuvent avoir des lignes ou des anneaux concentriques appliqués par des machines, et d’autres encore peuvent être peintes à la main.

Cuisson

- 8 Les fours peuvent être chauffés au gaz, au charbon ou à l’électricité. Un grand potier de production utilise des fours tunnels chauffés au gaz naturel. De grands wagons ou voitures (d’environ 5 pieds ou 1,5 m de côté et près de 5 pieds ou 1,5 m de haut) sont chargés de poteries non cuites et envoyés aux fours, ce qui permet de cuire environ 20 000 douzaines de pièces de poterie en une seule semaine. Les fours plus récents fonctionnent à des températures plus élevées que les anciens fours et nécessitent un temps de cuisson plus court – fonctionnant à environ 2 300° F (1 260° C), les pots restent dans les fours environ 5 heures – ce qui permet aux usines de faire passer les pièces plus rapidement dans la production.

Le four transforme la glaçure en un revêtement semblable au verre, ce qui contribue à rendre le pot pratiquement imperméable aux liquides. La poterie de production monochrome ne nécessite qu’une seule cuisson avec les nouveaux fours et émaux. (De nombreuses glaçures exigent que l’objet vert soit cuit une fois et transformé en biscuit ou en corps dur blanc terne, puis émaillé et cuit à nouveau ; cependant, cela n’est pas nécessaire avec certaines nouvelles glaçures de production).

- 9 Le pied (ou fond) non émaillé de la poterie est poli sur une machine avec un tampon de nettoyage. La pièce est ensuite placée dans un bac et est envoyée au conditionnement, prête à être expédiée pour la vente.

Contrôle de la qualité

Toutes les matières premières sont vérifiées par rapport aux normes établies par l’entreprise. Les argiles doivent contenir les ingrédients requis par le produit et commandés par l’entreprise. Les émaux doivent être aussi purs que possible et sont vérifiés pour une teinte, une viscosité, une gravité correctes, etc. La température du four doit être soigneusement contrôlée à l’aide de cônes thermiques et de thermocouples, etc. Et chaque humain impliqué dans la production utilise ses yeux pour surveiller les produits de qualité inférieure.

Sous-produits/déchets

Il n’y a pas de sous-produits nocifs résultant de la production de la poterie. Les déchets d’argile et les pièces imparfaites produites par la machine à jigger ou par le moulage en barbotine peuvent être remélangés et réutilisés. Les émaux doivent être exempts de plomb, comme l’exige la Food and Drug Administration (FDA), et les émaux sont testés en interne pour garantir à la FDA qu’ils ne contiennent ni cadmium ni plomb. Tous les émaux peuvent être touchés par la main humaine ne sont pas nocifs à l’état brut.

Où en savoir plus

Livres

Barber, Edwin Atlee. La poterie et la porcelaine des États-Unis. New York : G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. Le grand livre de la céramique. New York : Watson-Gupthill, 1994.

Forty, Adrian. Objets de désir. New York : Pantheon Books, 1986.

Hiller, Bevis. Poterie et porcelaine 1700-1914. New York : Meredith Press, 1968.

-Nancy EV Bryk