A hajlítás az egyik leggyakoribb lemezgyártási művelet. Más néven présfékezés, peremezés, szerszámhajlítás, hajtogatás és szegélyezés, ezt a módszert arra használják, hogy egy anyagot szögletes alakra deformáljanak.

Ez a munkadarabra kifejtett erő alkalmazásával történik. Az erőnek meg kell haladnia az anyag folyáshatárát a képlékeny alakváltozás eléréséhez. Csak ekkor kaphatunk tartós eredményt hajlítás formájában.

Melyek a leggyakoribb hajlítási módszerek? Hogyan befolyásolja a visszarugózás a hajlítást? Mi a k tényező? Hogyan kell kiszámítani a hajlítási engedményt?

Mindezeket a kérdéseket ebben a bejegyzésben néhány hajlítási tippel együtt tárgyaljuk.

Egy másik fontos bejegyzést is írtunk a sajtolófék szerszámozásáról. A szerszámok ismerete segít a gyártható termékek tervezésében.

- Hajlítási módszerek

- V-hajlítás

- Alulhajlítás

- Léghajlítás

- Vésés

- U-hajlítás

- U-hajlító szerszám hidraulikus préssel -U-Bükme Kalıbı

- Step-hajlítás

- Lépcsőhajlítás a Bystronic fékpréssel teljesen automatikusan

- Hengerhajlítás

- W11 mechanikus 3 hengeres szimmetrikus lemezhengerlő gép

- Törlőhajlítás

- Rotációs hajlítás

- Rolla-V hajlítás

- Hajlító visszahajlás

- Hajlítási engedmény és K-tényező

- A hajlítási ráhagyás kiszámítása

- Sheet Metal Design Tips for Bending

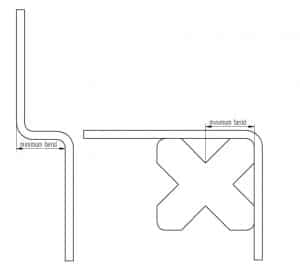

- Minimális karimahossz

- A ferdített oldalak

- A furatok távolsága a hajlítástól

- Szimmetria

- Szegecsanyák

- Kis karimák nagy alkatrészeken

- Egymás melletti hajlítások

- A hajlításokat tartsa ugyanazon a vonalon

- A hajlítóvonal párhuzamos egy oldallal

- Hajlítódomborítás

- Doboz hajlítása

- A lapos mintázat ellenőrzése

- A minimális hajlítási sugárra vonatkozó ökölszabály

- A hajlítás iránya

- Saruzás

- Figyeljen az anyagra

- Metal Bending Online

Hajlítási módszerek

Meglehetősen sokféle hajlítási módszer létezik. Mindegyiknek megvannak a maga előnyei. A dilemma általában a pontosságra vagy az egyszerűségre való törekvés között van, míg az utóbbi több felhasználást kap. Az egyszerűbb módszerek rugalmasabbak, és ami a legfontosabb, kevesebb különböző szerszámra van szükségük az eredmény eléréséhez.

V-hajlítás

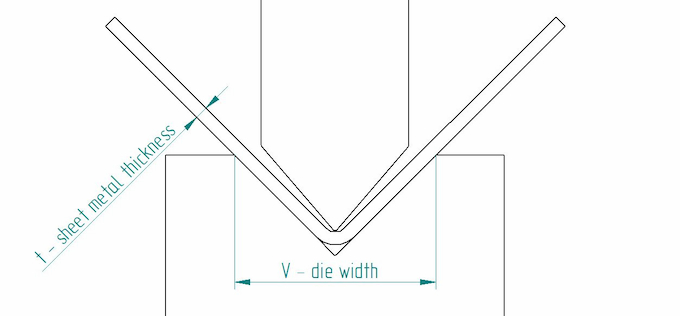

A V-hajlítás a legelterjedtebb hajlítási módszer, amely lyukasztót és szerszámot használ. Három alcsoportja van: a fenékhajlítás, a léghajlítás és az érchajlítás. A léghajlítás és a fenékhajlítás az összes hajlítási munka mintegy 90%-át teszi ki.

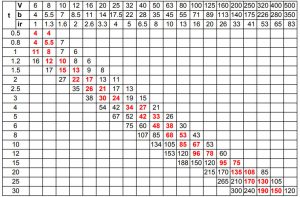

Az alábbi táblázat segít a minimális b karimahossz (mm) és az ir belső sugár (mm) meghatározásában az anyagvastagság t (mm) függvényében. Azt is láthatja, hogy az ilyen előírásokhoz milyen V (mm) szerszámszélességre van szükség. Minden művelethez egy bizonyos tonnára van szükség méterenként. Ez szintén látható a táblázatban. Látható, hogy a vastagabb anyagok és a kisebb belső sugarak nagyobb erőt, illetve tonnaszámot igényelnek. A kiemelt lehetőségek a fémhajlításhoz ajánlott specifikációk.

Tegyük fel, hogy van egy 2 mm vastag lemezem, és meg akarom hajlítani. Az egyszerűség kedvéért 2 mm-es belső sugarat is használok. Most már látom, hogy a minimális peremhossz 8,5 mm egy ilyen hajlításhoz, tehát ezt szem előtt kell tartanom a tervezéskor. A szükséges szerszámszélesség 12 mm, a méterenkénti tonnaszám pedig 22 mm. A legalacsonyabb közös padkapacitás 100 tonna körül van. A munkadarabom hajlítási vonala 3 m, így a teljes szükséges erő 3*22=66 tonna. Ezért még egy egyszerű, 3 m-es darabok hajlítására alkalmas pad is megfelel a feladatnak.

Mégis van egy dolog, amit szem előtt kell tartani. Ez a táblázat 400 MPa körüli folyáshatárú építőipari acélokra vonatkozik. Ha alumíniumot akar hajlítani, a tonnatartalom értékét el lehet osztani 2-vel, mivel annak kisebb erőre van szüksége. A rozsdamentes acél esetében ennek az ellenkezője történik – a szükséges erő 1,7-szer nagyobb, mint az ebben a táblázatban feltüntetett értékek.

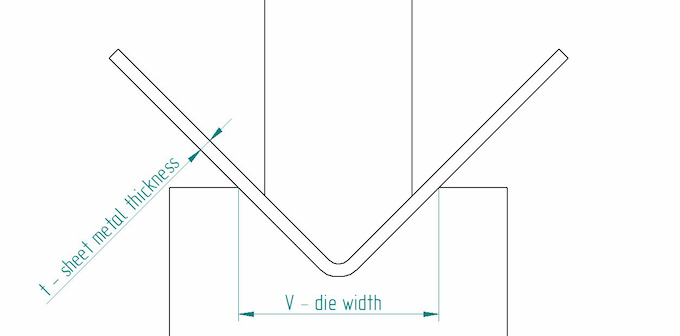

Alulhajlítás

Az alulhajlítást alulnyomásnak vagy alulütésnek is nevezik. Ahogy az “alulnyomás” elnevezés is mutatja, a lyukasztó a fémlemezt a szerszám felületére nyomja, így a szerszám szöge határozza meg a munkadarab végső szögét. Az alulnyomással a szögelt lemez belső sugara a szerszám sugarától függ.

Amint a belső vonal összenyomódik, egyre nagyobb erőre van szükség a további manipuláláshoz. A fenékezés lehetővé teszi ennek az erőnek a kifejtését, mivel a végső szög előre be van állítva. A nagyobb erő alkalmazásának lehetősége csökkenti a visszarugózási hatást és jó pontosságot biztosít.

A fenékezésnél fontos lépés a V-szerszámnyílás kiszámítása.

| Anyílás szélessége V (mm) | ||||

| Módszer/vastagság (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | 10 felett |

| Alulhajlítás | 6t | 8t | 10t | 12t |

| Léghajlítás | 12…15t | |||

| Vágás | 5t | |||

Kísérletileg bebizonyosodott, hogy a belső sugár a nyílás szélességének kb. 1/6-a, vagyis az egyenlet így néz ki: Ir=V/6.

Léghajlítás

A részleges hajlítás vagy léghajlítás onnan kapta a nevét, hogy a munkadarab valójában nem érinti teljesen a szerszámrészeket. A részleges hajlításnál a munkadarab 2 ponton nyugszik, és a lyukasztó nyomja a hajlítást. Általában még mindig sajtolófékkel történik, de valójában nincs szükség oldalsó szerszámra.

A léghajlítás nagy rugalmasságot biztosít. Tegyük fel, hogy van egy 90°-os szerszám és lyukasztó. Ezzel a módszerrel 90 és 180 fok között bárhol eredményt kaphat. Bár kevésbé pontos, mint az alulhajlítás vagy a pénzverés, ez a fajta egyszerűség a módszer szépsége. Abban az esetben, ha a terhelést elengedjük, és az anyag visszarugózása rossz szöget eredményez, egyszerűen korrigálható, csak egy kicsit több nyomást kell alkalmazni.

Az alulütéshez képest persze ez a csökkentett pontosság következménye. Ugyanakkor a részleges hajlítás nagy előnye, hogy a különböző szögű hajlításokhoz nincs szükség átdolgozásra.

Kérjen árajánlatot a fémgyártásról másodpercek alatt

-

Árajánlat másodpercek alatt

-

Rövid átfutási idők

-

Töredékszállítás

Kérjen árajánlatot

Vésés

Régebben sokkal elterjedtebb volt a vésés. Nagyjából ez volt az egyetlen módja annak, hogy pontos eredményeket kapjunk. Ma már a gépek annyira jól szabályozhatók és precízek, hogy ilyen módszereket már nemigen alkalmaznak.

A pénzverés az érmékről kapta a nevét, mivel azoknak egyformának kell lenniük, hogy a hamis pénz megkülönböztethető legyen a valóditól. A pénzverés a hajlításban hasonlóan pontos eredményt ad. Ha például 45 fokos szöget akarunk elérni, akkor pontosan ugyanolyan szögű lyukasztóra és szerszámra van szükségünk. Nem kell aggódni a visszarugózás miatt.

Miért? Mert a szerszám behatol a lemezbe, és horpadást nyom a munkadarabba. Ez, valamint az alkalmazott nagy erők (kb. 5-8-szor nagyobbak, mint a részleges hajlításnál) garantálják a nagy pontosságot. A behatoló hatás biztosítja továbbá, hogy a hajlítás belső sugara nagyon kicsi legyen.

U-hajlítás

U-hajlító szerszám hidraulikus préssel -U-Bükme Kalıbı

Az U-hajlítás elvileg nagyon hasonló a V-hajlításhoz. Van egy szerszám és egy lyukasztó, ezúttal mindkettő U alakú, ami hasonló hajlítást eredményez. Ez egy nagyon egyszerű módszer például acél U-csatornák hajlítására, de nem annyira elterjedt, mivel ilyen profilok más, rugalmasabb módszerekkel is előállíthatók.

Step-hajlítás

A lépcsőhajlítás lényegében ismétlődő V-hajlítás. Más néven bump bending, ez a módszer sok V-alakú hajlítást alkalmaz egymás után, hogy nagy sugarat kapjon a munkadarab. A végső minőség a hajlítások számától és a köztük lévő lépésszámtól függ. Minél több van belőlük, annál simább lesz a végeredmény.

Lépcsőhajlítás a Bystronic fékpréssel teljesen automatikusan

A dudorhajlítást sok esetben alkalmazzák. Néhány példa erre a kúpos tartályok és a hókotrók. Nagy sugarú hajlítást tesz lehetővé hagyományos szerszámokkal. Az egyszerűbb beállítás olcsóbbá teszi az árat, különösen kis tételeknél.

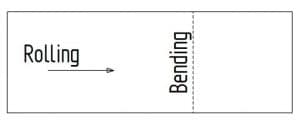

Hengerhajlítás

A hengerhajlítást különböző formájú csövek vagy kúpok készítésére használják. Szükség esetén nagy sugarú hajlítások készítésére is használható. A gép kapacitásától és a hengerek számától függően egy vagy több hajlítás végezhető egyszerre.

W11 mechanikus 3 hengeres szimmetrikus lemezhengerlő gép

A folyamat során két hajtógörgő és egy harmadik állítható henger van. Ez a súrlódási erőkön keresztül mozog. Ha az alkatrészt mindkét végén és a középső részén is meg kell hajlítani, akkor egy további műveletre van szükség. Ezt egy hidraulikus prés vagy sajtolófék végzi. Ellenkező esetben a részlet szélei laposak lesznek.

Törlőhajlítás

A törlőhajlítás vagy élhajlítás a lemezszélek hajlításának másik módja. Fontos, hogy a lemezt megfelelően rá kell nyomni a törlőszerszámra. Ennek eredményeként a törlőszerszám határozza meg a hajlítás belső sugarát is. A törlőszerszám és a lyukasztó közötti lazaság fontos szerepet játszik a jó eredmény elérésében.

Rotációs hajlítás

Rolla-V hajlítás

Az élek hajlításának másik módja a rotációs hajlítás. Ennek nagy előnye a törlőhajlítással vagy a V-hajlítással szemben, hogy nem karcolja meg az anyag felületét. Tulajdonképpen léteznek speciális polimer szerszámok, amelyekkel elkerülhető mindenféle szerszámnyom, a karcolásokról nem is beszélve. A rotációs hajlítóval a 90 foknál élesebb sarkok is hajlíthatók. Ez nagyban segít az ilyen gyakori szögeknél, mivel a visszarugózás már nem jelent problémát.

A leggyakoribb módszer a 2 tekercses, de vannak egy tekercses lehetőségek is. Ez a módszer alkalmas olyan U-csatornák gyártására is, amelyek karimái közel vannak egymáshoz, mivel rugalmasabb, mint más módszerek.

Ha az acélcsőhajlítási módszerekről is szeretne olvasni, a csőhajlító gépekkel együtt azt is lefedjük.

Hajlító visszahajlás

A munkadarab hajlításakor az a terhelés felemelése után természetesen egy kicsit visszahajlik. Ezért ezt a hajlítás során kompenzálni kell. A munkadarabot a kívánt szögön túl hajlítjuk, így a visszahajlás után a kívánt alakot veszi fel.

A másik dolog, amit itt szem előtt kell tartani, az a hajlítási sugár. Minél nagyobb a belső sugár, annál nagyobb a visszarugózási hatás. Egy éles lyukasztó kis sugarat ad, és enyhíti a visszarugózást.

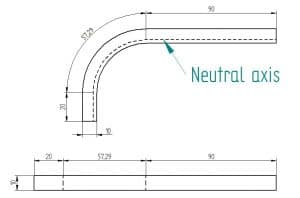

Miért fordul elő a visszarugózás? Az alkatrészek hajlításakor a hajlítás két rétegre oszlik, amelyeket egy vonal választ el egymástól – a semleges vonal. Mindkét oldalon más-más fizikai folyamat zajlik. A “belső oldalon” az anyagot összenyomják, a “külső oldalon” pedig húzzák. Minden fémtípusnak más-más értékei vannak az összenyomás vagy húzás során felvehető terhelésre vonatkozóan. És egy anyag nyomószilárdsága jóval nagyobb, mint a húzószilárdsága.

Emiatt a belső oldalon nehezebb tartós deformációt elérni. Ez azt jelenti, hogy az összenyomott réteg nem deformálódik tartósan, és a terhelés felemelése után megpróbálja visszanyerni korábbi alakját.

Hajlítási engedmény és K-tényező

Ha a hajlított fémlemez alkatrészeket olyan CAD szoftverben tervezi, amely rendelkezik speciális fémlemez környezettel, használja azt. Ez nem véletlenül létezik. A hajlítások készítésekor figyelembe veszi az anyagspecifikációkat. Mindezekre az információkra szükség van, amikor lézervágáshoz lapos mintát készít.

Hacsak nem veszi igénybe gyártási szolgáltatásunkat, ahol a CAD-modelleket elfogadják gyártásra, továbbra is el kell készítenie ezeket a lapos minta rajzokat.

Ha maga készíti a lapos minta rajzokat, itt van valami, amit tudnia kell. A hajlítás megnyújtja az anyagot. Ez azt jelenti, hogy a semleges vonal vagy tengely, ahogy a visszarugózásról szóló részben beszéltünk, nem igazán az anyag közepén van. A síkidomot azonban a semleges vonal szerint kell kialakítani. A helyzetének megtalálása pedig k tényezőt igényel.

A k tényező egy empirikus állandó, ami azt jelenti, hogy az értékét vizsgálatokkal határozták meg. Az anyagtól, annak vastagságától, a hajlítási sugártól és a hajlítási módszertől függően változik. Alapvetően a k tényező eltolja a semleges vonalat, hogy a valóságot tükröző sík mintázatot biztosítson. Használatával megkapja a hajlítási engedményt, amely lényegében az ívelt semleges tengely hossza.

K tényező képlete:

k – k tényező, állandó; ir – belső sugár (mm); t – lemezvastagság (mm)

A hajlítási ráhagyás képletei:

0 és 90 fok közötti hajlítások esetén a képlet a következő:

ß – hajlítási szög (°)

90 és 165 fok közötti hajlítások esetén a képlet:

165° feletti hajlítások esetén nincs szükség hajlítási engedmények kiszámítására, mivel a semleges tengely nagyjából a részlet közepén marad.

A hajlítási ráhagyás kiszámítása

Tegyük fel, hogy van egy, a fenti képen láthatóhoz hasonló alkatrészünk – van egy 20 mm-es egyenes és egy 70 mm-es egyenes lába. A hajlítási szög 90°, a lemezvastagság 5 mm, a belső sugár pedig 6 mm. Szeretnénk tudni a részlet végső hosszát. Először is a k-tényezővel kell kezdenünk:

![]()

A k-tényező meghatározásának másik módja a “hüvelykujjszabályt” követi. Csak válassza ki az anyagának megfelelő k tényezőt az alábbi táblázatból. Ez a legtöbb esetben elég pontos eredményeket ad.

Most rátérhetünk a hajlítási ráhagyásra:

A végső hosszhoz egyszerűen hozzáadjuk a két lábhosszúságot a hajlítási ráhagyáshoz:

![]()

Sheet Metal Design Tips for Bending

Beszéltem tehát tapasztalt értékesítési mérnökünkkel, aki ért a lemezhajlításhoz. Felvillanyozódott, és úgy döntött, hogy kihasználja a lehetőséget, és megosztja a lemezhajlítással kapcsolatos meglátásait. Így előhozott egy listát a leggyakoribb hibákról és az ezek elkerülésére szolgáló megoldásokról.

Minimális karimahossz

Létezik egy minimális karimahossz, amint azt már korábban említettük. Lásd a hajlítóerő táblázatot útmutatásként. A vastagságnak megfelelően választják ki a szerszámszélességet. Ha túl rövid karimát tervez, akkor az kényelmetlenül “beleesik” a résbe, és nem kapja meg a kívánt eredményt.

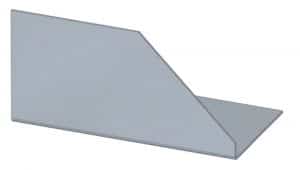

A ferdített oldalak

Ha olyan karimát szeretne készíteni, amelynek egy vagy két vége ferdített, akkor továbbra is érvényes az előző szabály a minimális karimahosszról. A ferdítéseknek elegendő helyet kell hagyniuk a megfelelő hajlítások megvalósításához, különben csak deformáltnak fog tűnni, és senki sem lesz igazán elégedett.

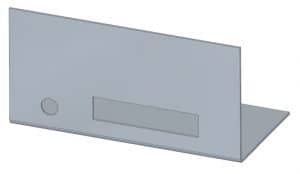

A furatok távolsága a hajlítástól

Ha a furatok túl közel vannak a hajlításhoz, deformálódhatnak. A kerek lyukak nem olyan problémásak, mint más típusok, de a csavarjai még így sem biztos, hogy átférnek. Ismét lásd a hajlítóerő táblázatban a minimális karimaméreteket, és a lyukakat a minimumnál messzebbre tedd.

Szimmetria

Nagy veszélyt rejt magában, ha közel szimmetrikus alkatrészeket készítünk. Ha lehetséges, tegyük szimmetrikusra. Ha majdnem szimmetrikus, a hajlítóprés kezelője összezavarodhat. Az eredmény? Az alkatrésze rossz irányba lesz hajlítva.

A szimmetriát nem lehet minden esetben garantálni, de akkor győződjön meg róla, hogy könnyen érthető, hogyan kell a gyártást elvégezni.

Szegecsanyák

Ha a hajlítási vonal közelében szegecsanyát használ, akkor köztudott, hogy a hajlítás előtt történő behelyezése jót tesz az alkalmazhatóság biztosításának. Hajlítás után a furatok deformálódhatnak. Mégis ügyeljen arra, hogy az anyák hajlításkor ne legyenek a szerszámok útjában.

Kis karimák nagy alkatrészeken

Nagy és nehéz alkatrészeknél jobb, ha elhagyja a kis karimákat. Ez nagyon megnehezíti a gyártást, és kézi munkára lehet szükség. De többe kerül, mint az egyszerű megmunkálás. Ezért bölcsebb, ha lehetőség szerint alternatív megoldást választunk.

Egymás melletti hajlítások

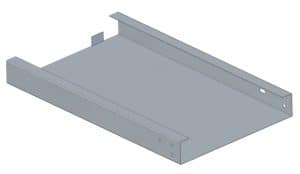

Ha egymást követő hajlításokat szeretne beépíteni, ellenőrizze, hogy ez megvalósítható-e! Probléma akkor merül fel, ha a már hajlított alkatrészt nem tudja a szerszámra illeszteni. Ha a hajlításai ugyanabba az irányba néznek – U-alakú hajlítás -, akkor egy általános szabály az, hogy a köztes rész tervezése hosszabb legyen, mint a karimák.

A hajlításokat tartsa ugyanazon a vonalon

A legjobb, ha a hajlításokat ugyanazon a vonalon tartja, ha több karimát helyez egymás után. Ezt szem előtt tartva minimálisra csökkentheti a műveletek számát. Ellenkező esetben a kezelőnek minden egyes hajlításnál újra kell állítania az alkatrészeket, ami több időt és több pénzt jelent.

A hajlítóvonal párhuzamos egy oldallal

Mint a címben is szerepel. A hajlítóvonaladdal párhuzamos oldalnak kell lennie a pozicionáláshoz. Ha nem, az alkatrész igazítása igazi fejfájást okoz, és a végén nem kielégítő eredményt kaphat.

Hajlítódomborítás

A legjobb eredmény elérése érdekében célszerű nem csak egy kis lézeres vágást, hanem egy tényleges kivágást készíteni a leendő perem oldalain – egy hajlítódomborítást. Az ilyen vágás szélességének az anyagvastagság fölött kell lennie. Ez biztosítja, hogy a végső hajlításnál ne legyenek szakadások vagy deformációk. Egy másik jó gyakorlat itt az, hogy a hajlítási domborításokba kis sugarakat is beépítünk, mivel ezek is enyhítik az anyag feszültségét.

Doboz hajlítása

A doboz hajlításakor kis hézagokat kell hagyni a peremek között. Ellenkező esetben az utolsó hajlítás beleütközhet a meglévőkbe, és az egész szerkezet összetörhet.

A lapos mintázat ellenőrzése

Az egyik dolog, amit szem előtt kell tartani, hogy a CAD-nézetét időről időre átkapcsolja lapos mintázatra. Ennek számos előnye van. Először is, ha elragadtatja magát a karimákkal, akkor olyan dolgot kaphat, ami sík mintában nem létezhet. Ami nem létezhet sík mintában, az nem létezhet másképp sem.

Mérje meg az elrendezést. Talán beállíthatod a kialakítást az optimális illeszkedés érdekében. Próbáld meg elkerülni, hogy nagyobb lapot válassz, ha a kisebb méret elérhető. Esetleg 2 darab elférne ugyanazon a lapon, ha csak pár millimétert lefaragnál belőle? Ez tükröződni fog a végső árajánlatban.

A minimális hajlítási sugárra vonatkozó ökölszabály

Maradjon egyszerű. Mi sem egyszerűbb, mint a belső sugarat (ir) éppen úgy megválasztani, mint az anyagvastagságot. Ezzel elkerülhetők a későbbi gondok, a túlgondolások és az ostoba hibák. Ha ez alá az érték alá esik, az problémákat hozhat az Ön útjába. A nagyobb sugár csak megnehezíti néhány más számítást.

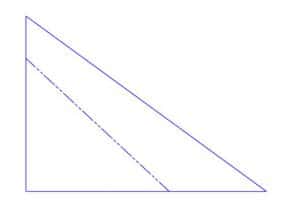

A hajlítás iránya

Nem szabad a hajlításokat ugyanabba az irányba terveznie, amerre az anyag gördülése történt. Ez különösen fontos az alumínium és a Hardox esetében. Természetesen mindannyian ismerjük a 4 oldalú alumínium burkolatot, ami az általunk javasoltakkal ellentétes hajlítási műveleteket jelent. Mégis jobb elkerülni, ha lehetséges. Az eredmény egyenetlen felületek vagy akár repedések is lehetnek.

Noha a gyártó mérnökök ügyelnek arra, hogy ezeket a dolgokat észrevegyék, jó, ha magunk is észrevesszük. Ez segít az anyagfelhasználás figyelembevételében.

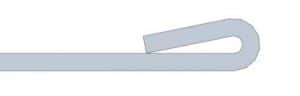

Saruzás

Ha meg akarja erősíteni a fémlemez éleit, a saruzás egy remek lehetőség. Mégis érvényes néhány tanács. Jobb, ha a szegélyen belül hagy egy kis sugarat. A sugár teljes szétzúzásához nagy erő és tonnatartalom szükséges. Emellett az anyagot a repedés veszélyének teszi ki. A sugár meghagyása viszont enyhíti ezt a veszélyt.

Figyeljen az anyagra

A szokásos vékony 1…3 mm-es szerkezeti acéllemezek nagyjából mindent kibírnak. Ezután már csak kutakodni kell. Egyes anyagok sokkal szeszélyesebbek a kezelésüket illetően. A jó eredmény elérése az Ön tudásától és attól függ, hogy a gyártómérnöke milyen segítséget tud nyújtani.

Metal Bending Online

A Fémhajlítás Online

Fractory a fent említett lehetőségeket egy webes platformon kínálja. Online hajlítási árajánlatot kapni nagyon egyszerű, csak fel kell töltenie a STEP-fájljait a platformunkra, és mi 24 órán belül felvesszük Önnel a kapcsolatot a végleges ajánlattal.

Naná, hogy megadhatja a síkidom DXF-rajzát, hogy automatikus árat kapjon a vágási eljárásra. Ez segíthet Önnek a tervezés optimalizálásában és a végső költség közelítésében.

Teljesítményeink:

Maximális erő: 1000 tonna

Maximális hajlítósor hossza: 7200 mm

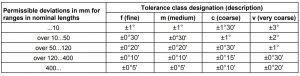

Ha nincsenek extra követelmények az ügyfél részéről, termékeinkre az ISO szabványos tűrések vonatkoznak. A hajlítási tűrések a fenti táblázatban láthatók.