Tło

Garncarstwo to glina, która jest modelowana, suszona i wypalana, zwykle z glazurą lub wykończeniem, w naczynie lub przedmiot dekoracyjny. Glina jest naturalnym produktem wydobywanym z ziemi, który rozkłada się ze skał w skorupie ziemskiej przez miliony lat. Rozkład następuje, gdy woda eroduje skałę, rozbija ją i osadza. Należy zauważyć, że ciało gliniane nie jest tym samym, co glina. Ciała gliniane to glina zmieszana z dodatkami, które nadają jej różne właściwości podczas obróbki i wypalania; dlatego ceramika nie jest wytwarzana z surowej gliny, ale z mieszaniny gliny i innych materiałów.

Garncarz może uformować swój produkt na jeden z wielu sposobów. Glina może być modelowany ręcznie lub z pomocą koła garncarskiego, może być jiggered za pomocą narzędzia, które kopiuje formę modelu głównego na kawałek produkcji, może być wlewany do formy i suszone, lub pocięte lub stemplowane na kwadraty lub płyty. Metody formowania ceramiki są tak różnorodne jak rzemieślnicy, którzy je tworzą.

Ceramika musi być wypalana do temperatury wystarczająco wysokiej, aby dojrzała glina, co oznacza, że wysoka temperatura utwardza kawałek, aby umożliwić mu zatrzymanie wody. Integralną częścią tego wypalania jest dodanie ciekłego szkliwa (może być namalowany lub zanurzony w szkliwie) do powierzchni niewypalonego garnka, który zmienia skład chemiczny i łączy się z powierzchnią wypalanego garnka. Wtedy ceramika nazywana jest szklistą, co oznacza, że może zatrzymać wodę.

Historia

Garncarze formują naczynia z ciał glinianych od milionów lat. Kiedy człowiek koczowniczy osiedlił się i odkrył ogień, wypalanie naczyń glinianych nie pozostało daleko w tyle. Garnki szczypce, wykonane z kulek gliny, w które wkłada się palce lub kciuki, aby zrobić otwór, mogły być pierwszymi garnkami. Niewiele później pojawiły się garnki zwojowe, wykonane z długich zwojów gliny, które zostały zmieszane razem. Te pierwsze naczynia były wypalane w niskich temperaturach, przez co były kruche i porowate. Starożytni garncarze częściowo rozwiązali ten problem poprzez wypalanie powierzchni kamieniem lub twardym drewnem przed wypalaniem. Te wypalane w niskich temperaturach garnki czerniały od tych pożarów. Zdobienia były zazwyczaj wynikiem nacięć lub wbijania narzędzi w miękką glinę. Wcześni garncarze tworzyli przedmioty, które mogły być używane do celów praktycznych, jak również przedmioty, które reprezentowały ich bogów płodności.

Cywilizacje starożytnego Egiptu i Bliskiego Wschodu wykorzystywały glinę do budowy i użytku domowego już 5000 lat p.n.e. Do 4000 lat p.n.e. starożytni Egipcjanie zajmowali się garncarstwem na znacznie większą skalę. Wykorzystywali drobniejsze gliny i wypalali kawałki w znacznie wyższych temperaturach we wczesnych piecach, które usuwały garnki z bezpośredniego ognia, aby nie czerniały od ognia. Cegły z gliny były również używane jako materiał budowlany. Starożytni Chińczycy produkowali czarną ceramikę do 3500 r. p.n.e. z okrągłymi podstawami i plecionymi dekoracjami. Bliżej 1000 r. p.n.e. Chińczycy używali koła garncarskiego i opracowali bardziej wyrafinowane glazury. Ich ceramika była często uwzględniana w ceremoniach pogrzebowych. W pierwszym tysiącleciu p.n.e. Grecy zaczęli rzucać garnki na koła i tworzyć wyszukane formy. Prekolumbijczycy, starożytni Iberowie, starożytni Rzymianie (którzy formowali ceramikę z wypukłymi dekoracjami) i starożytni Japończycy tworzyli piękną ceramikę do użytku domowego, jak również do celów religijnych.

Do połowy XVIII wieku, europejscy garncarze zazwyczaj sprzedawali niewielkie ilości gotowych wyrobów na rynku lub za pośrednictwem kupców. Jeśli chcieli sprzedać więcej, wzięli więcej wyrobów na rynek. Jednak brytyjscy garncarze produkcyjni eksperymentowali z nowymi typami brył, doskonalili glazury i przyjmowali zamówienia na produkty wytwarzane w fabrykach, zamiast dostarczać gotowe wyroby do konsumentów. Do końca XVIII wieku wielu innych garncarzy poszło w ich ślady, eksperymentując z nowymi rodzajami korpusów i glazur. Formy były używane do produkcji masowych ilości spójnego produktu, aby konsument mógł być pewny wyglądu tego kawałka.

Surowce

Jej podstawowym minerałem jest kaolinit; glina może być ogólnie opisana jako 40% tlenku glinu, 46% tlenku krzemu i 14% wody. Istnieją dwa rodzaje gliny, pierwotne i wtórne. Glina pierwotna występuje w tym samym miejscu co skała, z której się wywodzi – nie została ona przetransportowana przez wodę lub lodowiec, a zatem nie zmieszała się z innymi formami osadów. Glina pierwotna jest ciężka, gęsta i czysta. Wtórne lub osadowe glina powstaje z lżejszych osadów, które są przenoszone dalej w wodzie i osadzone. Ta wtórna glina, mieszanina osadów, jest drobniejsza i lżejsza niż glina pierwotna. Różnorodne dodatki nadają glinie różne właściwości. Glinka przychodzi do garncarza produkcyjnego w jednej z dwóch form – jako proszek, do którego należy dodać wodę, lub z już dodaną wodą. Duże fabryki kupują glinę w ogromnych ilościach jako suchy materiał, uzupełniając partię gliny w miarę potrzeb każdego dnia.

Ten uroczy, solidny czajniczek z kamionki jest dziełem Josiah Wedgwood and Co. ze Staffordshire w Anglii, być może najbardziej znanej z brytyjskich firm garncarskich XIX wieku. Czajniki i związane z nimi filiżanki stały się bardzo popularne około połowy XVII wieku z powodu rozwoju znaczenia „herbaty” i jej ceremonii. Tak więc, ostoją tragarzy w XVIII wieku były zestawy czajniczek i filiżanka.

Josiah Wedgwood nie był zadowolony, aby po prostu dostarczyć ceramiki raczej przypadkowo. Wiedział, że istnieje duży rynek dla wysokiej jakości, atrakcyjnej ceramiki i z pewnością dołożyłby wszelkich starań, aby uregulować produkt i opracować kilka nowych produktów, które ludzie po prostu musieli mieć. Był jednym z pierwszych garncarzy, którzy sprzedawali swoje wyroby z wyprzedzeniem poprzez zamówienia, tworząc w ten sposób próbkę lub produkt „magazynowy”. Ponieważ jego produkty musiały być jednolite, opracował szkliwa, które dawały spójne rezultaty i podzielił proces pracy na wiele różnych etapów, tak aby jeden pracownik nie miał ogromnego wpływu na gotowy produkt. Szczególnie ważna dla Wedgwooda była praca modelarza i artysty, którzy tworzyli prototypowe kształty i wzory dla Wedgwooda. Wedgwood odkrył, że artyści ci mogą dostarczyć projekty nowych naczyń, które wyglądają antycznie, a te neoklasycystyczne dzieła były podstawą jego działalności przez wiele lat.

Nancy EV Bryk

Szkliwa składają się z materiałów, które łączą się podczas procesu wypalania, dzięki czemu garnek jest szklisty lub nieprzepuszczalny dla płynów. (Inżynierowie ceramiki definiują szkliwo jako naczynie, które ma współczynnik absorpcji wody mniejszy niż 0,5%). Szkliwa muszą zawierać trzy elementy: krzemionkę, element szklisty (przekształca surową ceramikę w formę przypominającą szkło) – występuje w mielonym i kalcynowanym krzemieniu i kwarcu; topnik, który łączy szkliwo z gliną; oraz materiał ogniotrwały, który utwardza i stabilizuje szkliwo. Kolor uzyskuje się przez dodanie tlenku metalu, w tym antymonu (żółty), miedzi (zielony, turkusowy lub czerwony), kobaltu (czarny), chromu (zielony), żelaza, niklu, wanadu itp. Glazury są zazwyczaj kupowane w formie suchej przez garncarzy produkcyjnych. Szkliwa są ważone i wkładane do młyna kulowego z wodą. Glazura jest mieszana w młynie kulowym i miele glazurę w celu zmniejszenia rozmiaru naturalnych cząstek w glazurze.

Projektowanie

Fabryki ceramiki obejmują dyrektorów artystycznych, których zadaniem jest stworzenie towarów rynkowych dla firmy garncarskiej. Ogólnie rzecz biorąc, dyrektor artystyczny, pracując z marketerów, rozwija lub tworzy pomysł nowej kreacji. (Co ciekawe, wiele firm garncarskich odtwarza stare formy popularne dziesiątki lat temu, takie jak jaskrawo-kolorowa Fiesta Ware, tak że nowy projekt nie jest konieczny lub pożądany we wszystkich przypadkach). Dyrektor artystyczny współpracuje następnie z modelarzem, który tworzy oryginalną formę dzieła według specyfikacji dyrektora artystycznego. Jeśli forma zostanie uznana za realnego kandydata do produkcji, wytwórca form wykonuje gipsowy model wzorcowy dla maszyny do wykańczania (która zasadniczo przenosi kształt wzorcowy na element produkcyjny) lub zagłębienie, do którego wlewa się glinę w celu uformowania elementu produkcyjnego.

Proces produkcyjny

Mieszanie gliny

- 1 Glinę przywozi się ciężarówką lub koleją w postaci proszku. Proszek jest zwilżany wodą i mieszany w ogromnym zbiorniku za pomocą łopatki zwanej blunger. Wiele wrzecion miesza i ponownie miesza glinę, w celu równomiernego rozprowadzenia wody. Typowa partia mieszana w dużym garncarskim zakładzie produkcyjnym wynosi 100,000 lb (45,400 kg) i często miesza się dwie partie w ciągu jednego dnia. W tym momencie, zawiesina jest około 30% wody.

- 2 Następnie, zawiesina jest prasowana przez filtr. Urządzenie tłoczy zawiesinę pomiędzy workami lub filtrami (jak prasa do cydru), aby wypchnąć nadmiar wody. Powstała glina jest gęsta i raczej sucha i nazywana jest teraz ciastem i zawiera około 20% wody.

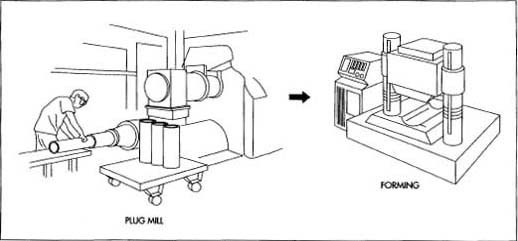

- 3 Ciasto jest następnie umieszczane w młynie korkowym, w którym glina jest rozdrabniana na drobne kawałki. To rozdrabnianie pozbawia glinę powietrza, ponieważ pompy wysysają kieszenie powietrzne, które są odsłonięte w tym procesie. Ciasto jest następnie formowane w cylindry, które są teraz gotowe do formowania lub formowania.

Żłobienie

- 4 Najszybszym sposobem na wyprodukowanie regularnego, pustego naczynia jest użycie maszyny do żłobienia. Dlatego też naczynia wklęsłe, takie jak wazony, są w dużej mierze produkowane na maszynach żłobiących. Cylindry z gliny wyprodukowane w młynie korkowym trafiają do żłobiarki. W celu wykonania wazonu mokry cylinder z gliny jest zrzucany na maszynę do żłobienia przez ramię ssące, które umieszcza glinę w formie gipsowej. Następnie metalowe ramię opuszcza się na cylinder z mokrej gliny, dociskając go do wewnętrznej ścianki formy gipsowej i formując w ten sposób nowe naczynie. Forma gipsowa, z mokrą gliną

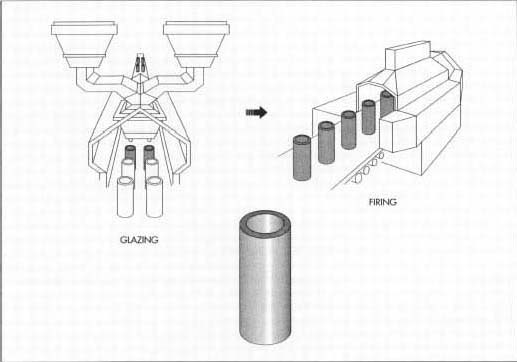

Po uformowaniu, naczynia są szkliwione, a następnie wypalane, tworząc ceramikę.

Po uformowaniu, naczynia są szkliwione, a następnie wypalane, tworząc ceramikę.wewnątrz, jest następnie podnoszona z maszyny i ustawiana w suszarce. Jak glina nagrzewa się i suszy lekko nowa, mokra glina odciąga się od formy gipsowej i może być łatwo usunięty. Tak więc fabryka musi posiadać tysiące form gipsowych, aby móc wykonać te wazony lub inne naczynia, ponieważ do wykonania każdego nowego naczynia używa się formy gipsowej. Fabryka może być w stanie wykonać aż 9 sztuk ceramiki w ciągu jednej minuty.

- 5 Maszyna usuwa szorstkie krawędzie z uformowanego elementu. Oczyszczone kawałki są umieszczane na ciągle poruszającej się taśmie, która prowadzi do suszarek tunelowych, które ogrzewają kawałki i zmniejszają zawartość wody do poniżej 1% wilgotności przed szkliwieniem i wypalaniem.

Odlewanie poślizgowe

- 6 Ceramika o delikatnej lub skomplikowanej sylwetce jest często formowana przez odlewanie poślizgowe. Do dwuczęściowej formy gipsowej wlewa się płynny ślizg lub zawiesinę, nadmiar wylewa się, a ślizg pozwala się usztywnić i wysuszyć. Forma gipsowa zasysa część nadmiaru wody i przyspiesza proces schnięcia. Forma gipsowa jest otwierana, gdy naczynie (niedekorowany kawałek gliny jeszcze trochę mokry) jest wystarczająco sztywne, kawałek jest czyszczony z szorstkich krawędzi i szwów z formy, a poślizgowo odlane naczynie jest gotowe do suszenia w ogrzewanych suszarniach.

Glazurowanie

- 7 Po wysuszeniu kawałków, są one gotowe do glazurowania. Kawałki mogą być całkowicie pokryte w jednym kolorze glazury przez uruchomienie pod wodospadem glazury, która całkowicie pokrywa każdy kawałek, lub kawałki mogą być natryskiwane z glazury. Głębokie puste naczynia, takie jak wazony, muszą być spłukiwane szkliwem ręcznie, aby zapewnić, że są one całkowicie pokryte wewnątrz. Glazury są zazwyczaj stosowane do grubości 0,006-0,007 in (0,015-0,017 cm). Inne kawałki mogą być bardziej dekoracyjnie glazurowane. Niektóre kawałki są drukowane metodą sitodruku, inne mają dekoracyjną kalkomanię nakładaną ręcznie, jeszcze inne mogą mieć linie lub koncentryczne pierścienie nakładane maszynowo, a jeszcze inne mogą być malowane ręcznie.

Wypalanie

- 8 Piece mogą być ogrzewane gazem, węglem lub elektrycznością. Jeden duży garncarz produkcji używa pieców tunelowych opalanych gazem ziemnym. Duże samochody lub wagony (około 5 stóp lub 1,5 m kwadratowych i prawie 5 stóp lub 1,5 m wysokości) są ładowane z niewypalonej ceramiki i wysyłane do pieców, wypalanie około 20.000 tuzinów sztuk ceramiki w ciągu jednego tygodnia. Nowsze piece działają w wyższych temperaturach niż starsze piece i wymagają krótszego czasu wypalania – działając w temperaturze około 2,300° F (1,260° C) garnki pozostają w piecach około 5 godzin – co pozwala fabrykom na szybsze przemieszczanie kawałków przez produkcję.

Piec zmienia glazurę w powłokę przypominającą szkło, która pomaga uczynić garnek praktycznie nieprzepuszczalnym dla cieczy. Jednokolorowa ceramika produkcyjna wymaga tylko jednego wypalania z nowymi piecami i glazurami. (Wiele szkliw wymaga, aby naczynia były wypalane raz i przekształcane w biskwit lub matowo-białe, twarde ciało, a następnie szkliwione i wypalane ponownie; nie jest to jednak konieczne w przypadku niektórych nowych szkliw produkcyjnych).

- 9 Nieszkliwiona stopa (lub spód) ceramiki jest polerowana na maszynie z padem czyszczącym. Następnie kawałek jest umieszczany w pojemniku i jest wysyłany do pakowania, gotowy do wysyłki na sprzedaż.

Kontrola jakości

Wszystkie surowce są sprawdzane pod kątem ustalonych standardów firmy. Gliny muszą zawierać składniki wymagane przez produkt i zamówione przez firmę. Szkliwa muszą być tak czyste, jak to możliwe i są sprawdzane pod kątem prawidłowego odcienia, lepkości, ciężkości, itp. Temperatura w piecu musi być dokładnie monitorowana za pomocą stożków cieplnych, termopar itp. I każdy człowiek zaangażowany w produkcję używa swoich oczu, aby monitorować przed gorszymi produktami.

Produkty uboczne/odpady

Nie ma żadnych szkodliwych produktów ubocznych powstających przy produkcji ceramiki. Resztki gliny i niedoskonałości powstałe w wyniku pracy maszyny żłobiącej lub odlewania poślizgowego mogą być ponownie zmieszane i wykorzystane. Szkliwa muszą być wolne od ołowiu zgodnie z wymogami Food and Drug Administration (FDA), a szkliwa są testowane na miejscu, aby zapewnić FDA, że nie zawierają ani kadmu, ani ołowiu. Wszystkie szkliwa mogą być dotykane przez ludzką rękę, nie są szkodliwe w stanie surowym.

Gdzie dowiedzieć się więcej

Książki

Barber, Edwin Atlee. The Pottery and Porcelain of the United States. Nowy Jork: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics. Nowy Jork: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire. Nowy Jork: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk

.