Gięcie jest jedną z najczęstszych operacji związanych z produkcją blach. Znana również jako hamowanie za pomocą prasy, kołnierzowanie, gięcie matrycowe, składanie i krawędziowanie, metoda ta jest używana do deformacji materiału do kształtu kątowego.

Odbywa się to poprzez zastosowanie siły na obrabianym przedmiocie. Siła musi przekraczać granicę plastyczności materiału, aby osiągnąć odkształcenie plastyczne. Tylko wtedy można uzyskać trwały rezultat w postaci zgięcia.

Jakie są najczęstsze metody gięcia? W jaki sposób sprężynowanie wpływa na gięcie? Co to jest współczynnik k? Jak obliczyć naddatek na gięcie?

Wszystkie te pytania zostały omówione w tym poście wraz z kilkoma wskazówkami dotyczącymi gięcia.

Opisaliśmy również inny ważny post dotyczący oprzyrządowania prasy krawędziowej. Znajomość narzędzi pomaga w projektowaniu produktów, które mogą być wytwarzane.

- Metody gięcia

- V-Bending

- Gięcie dołem

- Gięcie pneumatyczne

- Obróbka skrawaniem

- U-gięcie

- U-gięcie matrycy z prasą hydrauliczną -U-Bükme Kalıbı

- Gięcie stopniowe

- Gięcie stopniowe z pełną automatyką za pomocą prasy krawędziowej Bystronic

- Gięcie walcowe

- W11 mechaniczna 3-rolkowa symetryczna walcarka do blach

- Gięcie przez wycieranie

- Gięcie obrotowe

- Gięcie Rolla-V

- Gięcie Springback

- Ulgi na zginanie i współczynnik K

- Obliczanie naddatku na zginanie

- Sheet Metal Design Tips for Bending

- Minimalna długość kołnierza

- Boki fazowane

- Odległość otworu od zgięcia

- Symetria

- Nakrętki nitowe

- Małe kołnierze na dużych częściach

- Kołnierze obok siebie

- Keep the Bends on the Same Line

- Linia gięcia jest równoległa do boku

- Odciążenie zgięcia

- Gięcie skrzynki

- Sprawdź wzór płaski

- Rule of Thumb for Minimum Bend Radius

- Kierunek gięcia

- Hemming

- Rozważenie materiału

- Gięcie metali online

Metody gięcia

Dostępnych jest całkiem sporo różnych metod gięcia. Każda z nich ma swoje zalety. Dylematem jest zazwyczaj wybór pomiędzy dokładnością a prostotą, podczas gdy ta ostatnia jest częściej wykorzystywana. Prostsze metody są bardziej elastyczne i co najważniejsze, potrzebują mniej różnych narzędzi do uzyskania wyniku.

V-Bending

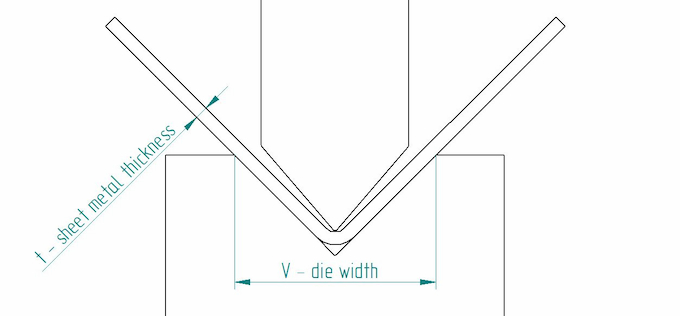

V-bending jest najbardziej powszechną metodą gięcia przy użyciu stempla i matrycy. Ma trzy podgrupy – gięcie dołem, gięcie powietrzem i gięcie współśrodkowe. Gięcie pneumatyczne i denne stanowią około 90% wszystkich prac związanych z gięciem.

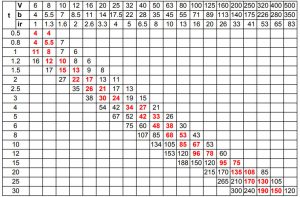

Poniższa tabela pomoże Ci określić minimalną długość kołnierza b (mm) i promienie wewnętrzne ir (mm) w zależności od grubości materiału t (mm). Można również zobaczyć szerokość matrycy V (mm), która jest wymagana dla takich specyfikacji. Każda operacja wymaga określonego tonażu na metr. Jest to również pokazane w tabeli. Można zauważyć, że grubsze materiały i mniejsze promienie wewnętrzne wymagają większej siły lub tonażu. Podkreślone opcje są zalecanymi specyfikacjami dla gięcia metalu.

Powiedzmy, że mam blachę o grubości 2 mm i chcę ją zgiąć. Aby zachować prostotę, używam również promienia wewnętrznego 2 mm. Teraz widzę, że minimalna długość kołnierza wynosi 8,5 mm dla takiego zgięcia, więc muszę o tym pamiętać podczas projektowania. Wymagana szerokość matrycy to 12 mm, a tonaż na metr to 22. Najmniejsza popularna wydajność stołu to około 100 ton. Linia gięcia mojego detalu wynosi 3 m, więc całkowita potrzebna siła to 3*22=66 ton. W związku z tym, nawet zwykły stół z wystarczającą ilością miejsca do gięcia elementów o długości 3 m spełni swoje zadanie.

Jednak należy pamiętać o jednej rzeczy. Tabela ta dotyczy stali konstrukcyjnych o granicy plastyczności około 400 MPa. Jeżeli chcemy wygiąć aluminium, wartość tonażu można podzielić przez 2, ponieważ wymaga ono mniejszej siły. Odwrotna sytuacja ma miejsce w przypadku stali nierdzewnej – wymagana siła jest 1,7x większa niż ta podana w tabeli.

Gięcie dołem

Gięcie dołem jest również znane jako prasowanie dołem lub uderzanie dołem. Jak sugeruje nazwa „prasowanie dolne”, stempel naciska blachę na powierzchnię matrycy, więc kąt matrycy określa ostateczny kąt przedmiotu obrabianego. W przypadku prasowania dolnego, promień wewnętrzny arkusza kątowego zależy od promienia matrycy.

Jak linia wewnętrzna zostaje ściśnięta, wymaga coraz większej siły, aby dalej nią manipulować. Bottoming umożliwia wywieranie tej siły, ponieważ końcowy kąt jest wstępnie ustawiony. Możliwość użycia większej siły zmniejsza efekt sprężynowania i zapewnia dobrą precyzję.

Podczas bottomingu ważnym krokiem jest obliczenie rozwarcia matrycy V.

| Szerokość otwarcia V (mm) | ||||

| Metoda/grubość (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Powyżej 10 |

| Zginanie powietrza | 6t | 8t | 10t | 12t |

| Zginanie powietrza | 12…15t | |||

| Coining | 5t | |||

Doświadczalnie udowodniono, że promień wewnętrzny wynosi około 1/6 szerokości otworu, co oznacza, że równanie wygląda następująco: ir=V/6.

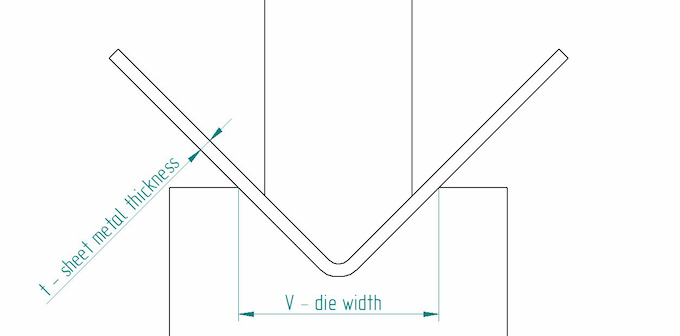

Gięcie pneumatyczne

Gięcie częściowe, lub gięcie pneumatyczne, swoją nazwę zawdzięcza temu, że przedmiot obrabiany nie dotyka całkowicie części oprzyrządowania. W gięciu częściowym, obrabiany przedmiot spoczywa na 2 punktach, a stempel popycha zgięcie. Nadal jest zwykle wykonywane za pomocą prasy krawędziowej, ale nie ma rzeczywistej potrzeby stosowania bocznej matrycy.

Gięcie pneumatyczne daje dużą elastyczność. Załóżmy, że masz matrycę i stempel 90°. Z tej metody, można uzyskać wynik w dowolnym miejscu między 90 i 180 stopni. Chociaż mniej dokładne niż dno lub coining, ten rodzaj prostoty jest piękno metody. W przypadku, gdy obciążenie jest zwolniony i materiału sprężynowanie wyniki w złym kątem, to jest proste do dostosowania po prostu stosując trochę więcej ciśnienia.

Oczywiście, jest to wynik mniejszej dokładności w porównaniu do dna. Jednocześnie dużą zaletą gięcia częściowego jest to, że nie jest konieczne ponowne oprzyrządowanie dla różnych kątów gięcia.

Uzyskaj wycenę produkcji metalowej w kilka sekund

-

Oferta w kilka sekund

-

Krótki czas realizacji zamówienia

-

Dostawa przez Fractory

Get quote

Obróbka skrawaniem

Obróbka skrawaniem była kiedyś znacznie bardziej rozpowszechniona. Był to praktycznie jedyny sposób na uzyskanie dokładnych wyników. Obecnie maszyny są tak dobrze kontrolowane i precyzyjne, że takie metody nie są już powszechnie stosowane.

Obróbka monetarna wywodzi swoją nazwę od monet, ponieważ muszą być one identyczne, aby fałszywe pieniądze można było odróżnić od prawdziwych. Coining, naginając, daje podobnie precyzyjne wyniki. Na przykład, jeśli chcesz uzyskać kąt 45 stopni, potrzebujesz stempla i matrycy o dokładnie takim samym kącie. Nie ma sprężystości, o którą należy się martwić.

Dlaczego? Ponieważ matryca zagłębia się w arkusz, naciskając wgniecenie w obrabianym przedmiocie. To, wraz z dużymi siłami (około 5-8 razy większymi niż przy gięciu częściowym), gwarantuje wysoką precyzję. Efekt penetracji zapewnia również bardzo mały promień wewnętrzny gięcia.

U-gięcie

U-gięcie matrycy z prasą hydrauliczną -U-Bükme Kalıbı

U-gięcie jest w zasadzie bardzo podobne do gięcia w kształcie litery V. Jest matryca i stempel, tym razem oba są w kształcie litery U, co skutkuje podobnym wygięciem. Jest to bardzo prosty sposób gięcia stalowych ceowników U, na przykład, ale nie tak powszechny, ponieważ takie profile mogą być również produkowane przy użyciu innych, bardziej elastycznych metod.

Gięcie stopniowe

Gięcie stopniowe jest w istocie powtarzalnym gięciem w kształcie litery V. Metoda ta, zwana również gięciem uderzeniowym, wykorzystuje wiele zagięć V po kolei, aby uzyskać duży promień dla obrabianego przedmiotu. Końcowa jakość zależy od liczby zakrętów i kroku między nimi. Im więcej ich jest, tym gładszy jest rezultat.

Gięcie stopniowe z pełną automatyką za pomocą prasy krawędziowej Bystronic

Gięcie uderzeniowe jest stosowane w wielu przypadkach. Przykładem mogą być leje stożkowe i pługi śnieżne. Dzięki temu możliwe jest gięcie dużych promieni przy użyciu zwykłych narzędzi. Łatwiejsza konfiguracja sprawia, że cena jest tańsza, zwłaszcza przy małych partiach.

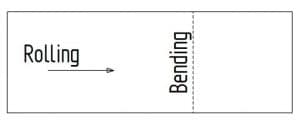

Gięcie walcowe

Gięcie walcowe jest używane do wykonywania rur lub stożków o różnych kształtach. W razie potrzeby może być również używane do wykonywania łuków o dużym promieniu. W zależności od wydajności maszyny i liczby rolek, jeden lub więcej łuków może być wykonywanych jednocześnie.

W11 mechaniczna 3-rolkowa symetryczna walcarka do blach

W procesie, istnieją dwie rolki napędowe i trzecia regulowana. Ten porusza się dzięki siłom tarcia. Jeśli część musi być wygięta na obu końcach, jak również w środkowej części, wymagana jest dodatkowa operacja. Odbywa się to na prasie hydraulicznej lub prasie krawędziowej. W przeciwnym razie krawędzie detalu będą płaskie.

Gięcie przez wycieranie

Gięcie przez wycieranie, lub gięcie krawędzi, to kolejny sposób na gięcie krawędzi blachy. Ważne jest, aby upewnić się, że arkusz jest prawidłowo wciśnięty na matrycę do wycierania. W rezultacie, matryca do wycierania określa również wewnętrzny promień gięcia. Luz pomiędzy matrycą do wycierania a stemplem odgrywa ważną rolę w uzyskaniu dobrego wyniku.

Gięcie obrotowe

Gięcie Rolla-V

Innym sposobem gięcia krawędzi jest gięcie obrotowe. Ma ono dużą zaletę w stosunku do gięcia przetarcia czy gięcia V – nie rysuje powierzchni materiału. Właściwie są dostępne specjalne narzędzia polimerowe, które nie pozostawiają żadnych śladów po narzędziach, nie mówiąc już o zarysowaniach. Giętarki obrotowe mogą również giąć ostrzejsze kąty niż 90 stopni. Pomaga to znacznie w przypadku tak powszechnych kątów, ponieważ sprężynowanie nie stanowi już problemu.

Najczęstszą metodą jest metoda z dwoma rolkami, ale istnieją również opcje z jedną rolką. Ta metoda jest również odpowiednia do produkcji U-kanałów z kołnierzami, które są blisko siebie, ponieważ jest bardziej elastyczna niż inne metody.

Jeśli chcesz również przeczytać o metodach gięcia rur stalowych, mamy to pokryte wraz z maszynami do gięcia rur.

Gięcie Springback

Podczas gięcia przedmiotu obrabianego, będzie on naturalnie sprężynować trochę z powrotem po podniesieniu obciążenia. Dlatego należy to skompensować podczas gięcia. Przedmiot zostaje wygięty poza wymagany kąt, dzięki czemu po odskoku przybiera pożądany kształt.

Inną rzeczą, o której należy pamiętać, jest promień gięcia. Im większy promień wewnętrzny, tym większy efekt sprężynowania. Ostry stempel daje mały promień i łagodzi efekt sprężynowania.

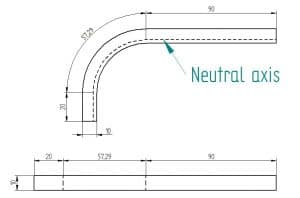

Dlaczego występuje zjawisko sprężynowania? Podczas gięcia części, gięcie jest podzielone na dwie warstwy z linią oddzielającą je – linią neutralną. Po każdej stronie zachodzi inny proces fizyczny. Po stronie „wewnętrznej” materiał jest ściskany, po stronie „zewnętrznej” jest ciągnięty. Każdy rodzaj metalu ma inne wartości obciążeń, które może przyjąć podczas ściskania lub rozciągania. A wytrzymałość materiału na ściskanie jest znacznie wyższa niż na rozciąganie.

W rezultacie trudniej jest osiągnąć trwałe odkształcenie po stronie wewnętrznej. Oznacza to, że ściśnięta warstwa nie ulegnie trwałej deformacji i próbuje odzyskać swój poprzedni kształt po podniesieniu obciążenia.

Ulgi na zginanie i współczynnik K

Jeśli projektujesz swoje wygięte części blaszane w oprogramowaniu CAD, które posiada specjalne środowisko blaszane, użyj go. Istnieje ono nie bez powodu. Podczas wykonywania zgięć, bierze ono pod uwagę specyfikacje materiałowe. Wszystkie te informacje są niezbędne podczas tworzenia płaskiego wzoru do cięcia laserowego.

Bez korzystania z naszych usług produkcyjnych, gdzie modele CAD są akceptowane do produkcji, musisz nadal tworzyć te rysunki płaskiego wzoru.

Jeśli sam wykonujesz swoje rysunki płaskiego wzoru, oto coś, co musisz wiedzieć. Gięcie wydłuża materiał. Oznacza to, że linia neutralna lub oś, o której mówiliśmy w części dotyczącej sprężynowania, nie znajduje się w rzeczywistości w środku materiału. Ale płaski wzór musi być uformowany zgodnie z linią neutralną. A znalezienie jej położenia wymaga współczynnika k.

Współczynnik k jest stałą empiryczną, co oznacza, że jego wartość została określona na podstawie badań. Zmienia się on w zależności od materiału, jego grubości, promienia gięcia i metody gięcia. Zasadniczo, współczynnik k kompensuje linię neutralną, aby zapewnić płaski wzór, który odzwierciedla rzeczywistość. Używając go, otrzymujemy naddatek na zginanie, który w istocie jest długością zakrzywionej osi neutralnej.

Wzór na współczynnik k:

k – współczynnik k, stały; ir – promień wewnętrzny (mm); t – grubość blachy (mm)

Wzory na naddatki na zginanie:

Dla zgięć od 0 do 90 stopni wzór jest następujący:

ß – kąt zgięcia (°)

Dla zgięć pomiędzy 90 a 165 stopni wzór jest następujący:

Dla zgięć powyżej 165° nie ma potrzeby obliczania naddatków na zginanie, ponieważ oś neutralna pozostaje dość mocno w środku detalu.

Obliczanie naddatku na zginanie

Załóżmy, że masz część podobną do tej na powyższym rysunku – ma ona prostą nogę o długości 20 mm i drugą o długości 70 mm. Kąt gięcia wynosi 90°, grubość blachy 5 mm, a promień wewnętrzny 6 mm. Chcemy znać ostateczną długość detalu. Po pierwsze, musimy zacząć od współczynnika k:

![]()

Innym sposobem na określenie współczynnika k jest zastosowanie „reguły kciuka”. Wystarczy wybrać z poniższej tabeli współczynnik k odpowiedni dla danego materiału. Daje to wyniki wystarczająco dokładne dla większości przypadków.

Teraz możemy przejść do naddatku na zginanie:

Aby uzyskać ostateczną długość, wystarczy dodać dwie długości nóg do naddatku na zginanie:

![]()

Sheet Metal Design Tips for Bending

Rozmawiałem więc z naszym doświadczonym inżynierem sprzedaży, który zna się trochę na gięciu blach. Zapalił się i postanowił w pełni wykorzystać okazję, aby podzielić się swoimi spostrzeżeniami na temat gięcia blach. Przedstawił więc listę najczęstszych błędów i rozwiązań, które pozwolą ich uniknąć.

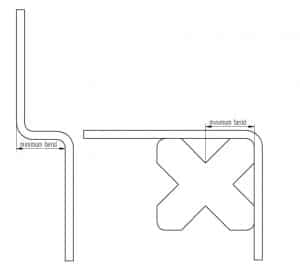

Minimalna długość kołnierza

Istnieje minimalna długość kołnierza, jak już wcześniej stwierdzono. Patrz wykres siły gięcia, aby uzyskać wskazówki. W zależności od grubości, wybierana jest szerokość matrycy. Jeśli zaprojektujesz kołnierz, który jest zbyt krótki, będzie on „wpadał” niefortunnie do szczeliny i nie uzyskasz rezultatu, którego szukasz.

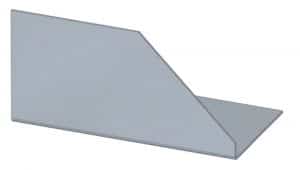

Boki fazowane

Jeśli chcesz zrobić kołnierz, który ma jeden lub dwa końce fazowane, poprzednia zasada minimalnej długości kołnierza nadal obowiązuje. Fazowania muszą pozostawiać wystarczająco dużo miejsca na wykonanie prawidłowych zgięć, w przeciwnym razie będzie to wyglądać na deformację i nikt nie będzie zadowolony.

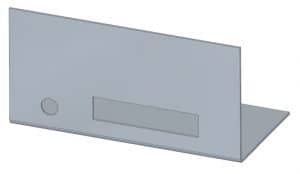

Odległość otworu od zgięcia

Jeśli otwory są zbyt blisko zgięcia, mogą zostać zdeformowane. Otwory okrągłe nie są tak problematyczne jak inne typy, ale śruby mogą nadal nie pasować. Ponownie, zobacz wykres siły gięcia dla minimalnych wymiarów kołnierza i umieść otwory dalej niż minimum.

Symetria

Wiąże się z tym wielkie niebezpieczeństwo w tworzeniu części, które są prawie symetryczne. Jeśli to możliwe, zrób to symetrycznie. Jeśli jest prawie symetryczna, operator prasy krawędziowej może się pomylić. Wynik? Twoja część będzie wygięta w złym kierunku.

Symetria nie może być zagwarantowana w każdym przypadku, ale wtedy upewnij się, że jest łatwo zrozumiałe, jak produkcja powinna być wykonana.

Nakrętki nitowe

Jeśli używasz nitonakrętek w pobliżu linii gięcia, wiadomo, że wstawienie ich przed gięciem jest dobre dla zabezpieczenia możliwości zastosowania. Po zgięciu, otwory mogą być zdeformowane. Należy jednak upewnić się, że nakrętki nie będą przeszkadzać narzędziom podczas gięcia.

Małe kołnierze na dużych częściach

W przypadku dużych i ciężkich części lepiej jest pominąć małe kołnierze. To bardzo utrudnia produkcję i może być potrzebna praca ręczna. Ale kosztuje to więcej niż prosta obróbka mechaniczna. W rezultacie rozsądniej jest wybrać alternatywne rozwiązanie, jeśli to możliwe.

Kołnierze obok siebie

Jeśli chcesz uwzględnić kolejne łuki, sprawdź, czy jest to wykonalne. Problem pojawia się, gdy nie można dopasować już wygiętej części do matrycy. Jeśli zgięcia są skierowane w tym samym kierunku (zgięcie w kształcie litery U), to często stosowaną zasadą jest projektowanie części pośredniej jako dłuższej niż kołnierze.

Keep the Bends on the Same Line

Najlepiej jest utrzymywać łuki na tej samej linii w przypadku, gdy masz kilka kołnierzy po kolei. Pamiętając o tym, można ograniczyć liczbę operacji do minimum. W przeciwnym razie operator musi ponownie ustawiać części dla każdego pojedynczego zgięcia, co oznacza więcej czasu i więcej pieniędzy.

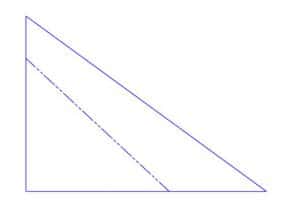

Linia gięcia jest równoległa do boku

Jak mówi nagłówek. Dla celów pozycjonowania musi istnieć strona równoległa do linii gięcia. W przeciwnym razie wyrównanie części jest prawdziwym bólem głowy i może skończyć się niezadowalającym wynikiem.

Odciążenie zgięcia

Aby uzyskać najlepszy wynik, zaleca się nie tylko wykonanie małego nacięcia wycinanego laserem, ale rzeczywistego wycięcia po bokach kołnierza – odciążenia zgięcia. Szerokość takiego cięcia powinna być większa niż grubość materiału. Gwarantuje to, że nie dojdzie do rozerwania lub deformacji końcowego zgięcia. Inną dobrą praktyką jest uwzględnienie małych promieni w odciążeniach zgięcia, ponieważ one również zmniejszają naprężenia materiału.

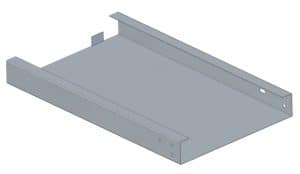

Gięcie skrzynki

Podczas gięcia skrzynki należy pozostawić małe szczeliny pomiędzy kołnierzami. W przeciwnym razie ostatnie zagięcie może rozbić się o istniejące, łamiąc całą konstrukcję.

Sprawdź wzór płaski

Jedną z rzeczy, o których należy pamiętać, jest przełączanie od czasu do czasu widoku CAD na wzór płaski. Ma to wiele plusów. Po pierwsze, jeśli dasz się ponieść swoim kołnierzom, możesz skończyć z czymś, co nie może istnieć we wzorze płaskim. Co nie może istnieć w płaskim wzorze, nie może istnieć w żaden inny sposób.

Pomiar układu. Może uda Ci się dostosować projekt do optymalnego dopasowania. Staraj się unikać chodzenia po większy arkusz, jeśli mniejszy rozmiar jest w zasięgu ręki. Może uda Ci się zmieścić 2 sztuki na tym samym arkuszu, jeśli tylko zrzucisz kilka milimetrów? Odbije się to na ostatecznej cenie oferty.

Rule of Thumb for Minimum Bend Radius

Keep it simple. Co może być prostszego niż wybranie promienia wewnętrznego (ir) dokładnie takiego samego jak grubość materiału. Unika się w ten sposób późniejszych kłopotów, rozmyślania i głupich błędów. Zejście poniżej tej wartości może sprowadzić na Ciebie problemy. Większy promień sprawi, że inne obliczenia będą nieco trudniejsze.

Kierunek gięcia

Nie powinieneś projektować swoich gięć w tym samym kierunku, w którym odbywało się walcowanie materiału. Jest to szczególnie ważne w przypadku aluminium i Hardox. Oczywiście, wszyscy znamy obudowy aluminiowe z 4 stron, które oznaczają operacje gięcia wbrew temu, co sugerujemy. Mimo to, jeśli to możliwe, lepiej tego unikać. Efektem mogą być nierówne powierzchnie lub nawet pęknięcia.

Mimo, że inżynierowie produkcji dbają o to, aby takie rzeczy zauważyć, dobrze jest zauważyć to samemu. Pomaga to uwzględnić zużycie materiału.

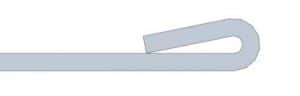

Hemming

Jeśli chcesz wzmocnić krawędzie swojej blachy, hemming jest świetną opcją. Mimo to, kilka rad ma zastosowanie. Lepiej jest pozostawić mały promień wewnątrz obszycia. Całkowite zmiażdżenie promienia wymaga dużej mocy i tonażu. Ponadto naraża to materiał na pęknięcia. Z drugiej strony, pozostawienie promienia uwalnia od tego niebezpieczeństwa.

Rozważenie materiału

Zwykłe cienkie blachy stalowe o grubości 1…3 mm zniosą wszystko. Po tym, musisz przeprowadzić badania. Niektóre materiały są znacznie bardziej kapryśne, jeśli chodzi o sposób obchodzenia się z nimi. Uzyskanie dobrego wyniku zależy od Twojej wiedzy i od pomocy, jaką Twój inżynier produkcji jest w stanie zapewnić.

Gięcie metali online

Fractory oferuje wyżej wymienione możliwości na platformie internetowej. Uzyskanie wyceny gięcia online jest bardzo proste, wystarczy przesłać pliki STEP na naszą platformę, a my skontaktujemy się z Państwem w ciągu 24 godzin z ostateczną ofertą.

Oczywiście, mogą Państwo dostarczyć rysunek DXF płaskiego wzoru, aby uzyskać automatyczną cenę za procedurę cięcia. Może to pomóc w optymalizacji projektu i przybliżeniu ostatecznego kosztu.

Nasze możliwości:

Maksymalna siła: 1000 ton

Maksymalna długość linii gięcia: 7200 mm

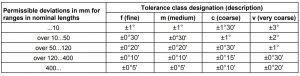

Jeśli nie ma dodatkowych wymagań ze strony klienta, do naszych produktów mają zastosowanie standardowe tolerancje ISO. Tolerancje gięcia przedstawione są w powyższej tabeli.

.