Böjning är en av de vanligaste processerna för plåttillverkning. Denna metod, som även kallas pressbromsning, flänsning, formbockning, vikning och kantning, används för att deformera ett material till en vinkelform.

Detta sker genom att kraft appliceras på ett arbetsstycke. Kraften måste överstiga materialets sträckgräns för att uppnå en plastisk deformation. Först då kan man få ett bestående resultat i form av en böjning.

Vad är de vanligaste böjningsmetoderna? Hur påverkar återfjädring böjning? Vad är k-faktorn? Hur beräknar man böjningstillägg?

Alla dessa frågor diskuteras i det här inlägget tillsammans med några böjningstips.

Vi har också skrivit ett annat viktigt inlägg om verktyg för kantpressar. Att känna till verktygen hjälper dig att konstruera produkter som kan tillverkas.

- Böjningsmetoder

- V-böjning

- Bottoming

- Luftböjning

- Coining

- U-böjning

- U-böjningsmatris med hydraulisk press -U-Bükme Kalıbı

- Stegböjning

- Stegböjning med Bystronic Brake Press helautomatisk

- Rullböjning

- W11 mekanisk 3-rullars symmetrisk plåtvalsningsmaskin

- Torkböjning

- Rotary Bending

- Rolla-V bending

- Böjning av återfjädring

- Böjningstillägg och K-faktor

- Beräkning av böjningsavstånd

- Tips för plåtkonstruktion vid bockning

- Minimal flänslängd

- Fasade sidor

- Hålavstånd från böjning

- Symmetri

- Nitmuttrar

- Små flänsar på stora delar

- Böjningar bredvid varandra

- Håll böjarna på samma linje

- Böjningslinjen är parallell med en sida

- Böjningsrelief

- Böjning av en låda

- Kontrollera det platta mönstret

- Tumregel för minsta böjningsradie

- Böjningsriktning

- Humling

- Konsultera materialet

- Metal Bending Online

Böjningsmetoder

Det finns ganska många olika böjningsmetoder. Var och en har sina egna fördelar. Dilemmat är vanligtvis mellan att satsa på noggrannhet eller enkelhet, medan det senare får mer användning. Enklare metoder är mer flexibla och viktigast av allt, de behöver färre olika verktyg för att få ett resultat.

V-böjning

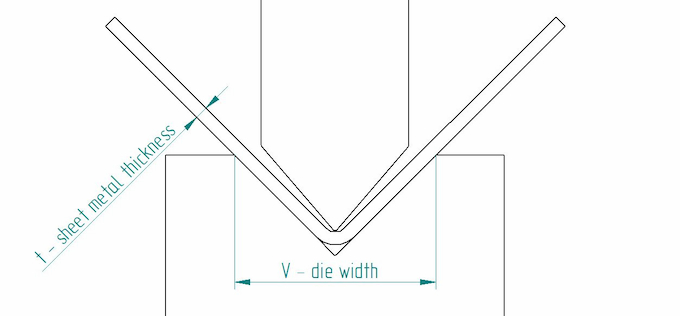

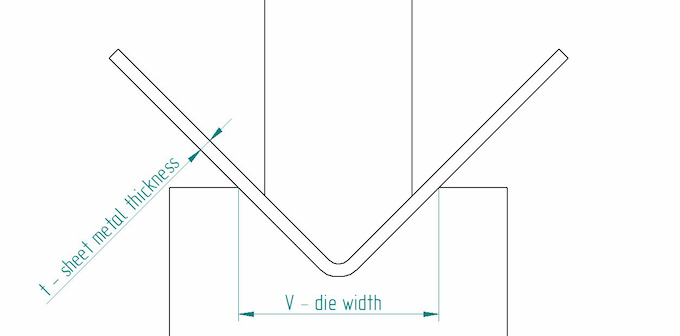

V-böjning är den vanligaste böjningsmetoden med hjälp av en stans och en matris. Den har tre undergrupper – bottenböjning, luftböjning och myntning. Luftbockning och bottenbockning står för cirka 90 % av alla bockningsarbeten.

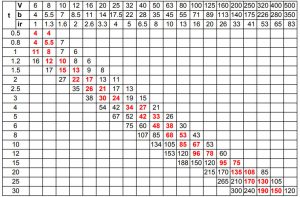

Tabellen nedan hjälper dig att identifiera minsta flänslängd b (mm) och innerradier ir (mm) beroende på materialtjocklek t (mm). Du kan också se den bredd V (mm) som behövs för sådana specifikationer. Varje operation kräver ett visst tonnage per meter. Detta visas också i tabellen. Du kan se att tjockare material och mindre inre radier kräver mer kraft, eller tonnage. De markerade alternativen är rekommenderade specifikationer för metallbockning.

Säg att jag har en 2 mm tjock plåt och vill böja den. För att hålla det enkelt använder jag också en inre radie på 2 mm. Jag kan nu se att den minsta flänslängden är 8,5 mm för en sådan böjning, så jag måste ha det i åtanke när jag konstruerar. Den erforderliga stansbredden är 12 mm och tonnaget per meter är 22. Den lägsta vanliga bänkkapaciteten är cirka 100 ton. Mitt arbetsstyckes böjlinje är 3 m, så den totala nödvändiga kraften är 3*22=66 ton. Därför kommer även en enkel bänk med tillräckligt med utrymme för att böja 3 m långa bitar att göra jobbet.

Det finns ändå en sak att tänka på. Denna tabell gäller för konstruktionsstål med en sträckgräns på omkring 400 MPa. När du vill böja aluminium kan tonnagevärdet delas med 2, eftersom det kräver mindre kraft. Det motsatta gäller för rostfritt stål – den kraft som krävs är 1,7 gånger högre än de som visas i den här tabellen.

Bottoming

Bottoming kallas också för bottenpressning eller bottenslagning. Som namnet ”bottenpressning” antyder pressar stansen metallplåten på ytan av matrisen, så matrisens vinkel bestämmer den slutliga vinkeln på arbetsstycket. Vid bottentryckning beror den inre radien för den vinklade plåten på matrisens radie.

När den inre linjen komprimeras behöver den mer och mer kraft för att manipuleras ytterligare. Bottning gör det möjligt att utöva denna kraft, eftersom den slutliga vinkeln är förinställd. Möjligheten att använda mer kraft minskar återfjädringseffekten och ger god precision.

När man bottnar är ett viktigt steg att beräkna V-die-öppningen.

| Öppningsbredd V (mm) | ||||

| Metod/Tjocklek (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Över 10 |

| Bottning | 6t | 8t | 10t | 12t |

| Luftböjning | 12…15t | |||

| Koining | 5t | |||

Den inre radien har experimentellt visat sig vara cirka 1/6 av öppningsbredden, vilket innebär att ekvationen ser ut så här: ir=V/6.

Luftböjning

Delvis böjning, eller luftböjning, har fått sitt namn från det faktum att arbetsstycket faktiskt inte rör verktygsdelarna helt och hållet. Vid partiell bockning vilar arbetsstycket på 2 punkter och stansen trycker på bockningen. Görs fortfarande vanligtvis med en kantpress, men det finns inget egentligt behov av en sidomatris.

Luftböjning ger mycket flexibilitet. Låt oss säga att du har en 90°-matris och en 90°-stans. Med den här metoden kan du få ett resultat var som helst mellan 90 och 180 grader. Även om det är mindre exakt än bottenbockning eller myntning är denna typ av enkelhet det fina med metoden. Om belastningen släpps och materialets återfjädring resulterar i en felaktig vinkel är det enkelt att justera genom att bara lägga på lite mer tryck.

Detta är förstås ett resultat av minskad noggrannhet jämfört med bottning. Samtidigt är den stora fördelen med partiell bockning att det inte krävs någon omställning för olika vinkelböjningar.

Få din offert för metalltillverkning på några sekunder

-

Offert på några sekunder

-

Kort ledtid.

-

Leverans genom frakturer

Få offert

Coining

Coining brukade vara mycket mer utbrett. Det var i stort sett det enda sättet att få exakta resultat. I dag är maskinerna så välkontrollerade och exakta att sådana metoder inte används i stor utsträckning längre.

Coining har fått sitt namn från mynten, eftersom de måste vara identiska för att falska pengar ska kunna särskiljas från äkta pengar. Myntning i böjning ger liknande exakta resultat. Om man till exempel vill få en 45 graders vinkel behöver man en stans och en matris med exakt samma vinkel. Det finns ingen återfjädring att oroa sig för.

Varför? Därför att matrisen tränger in i plåten och trycker in en buckla i arbetsstycket. Detta, tillsammans med de höga krafter som används (ungefär 5-8 gånger så mycket som vid partiell bockning), garanterar hög precision. Den penetrerande effekten garanterar också en mycket liten inre radie för bockningen.

U-böjning

U-böjningsmatris med hydraulisk press -U-Bükme Kalıbı

U-böjning är i princip mycket lik V-böjning. Det finns en matris och en stans, den här gången är de båda U-formade, vilket resulterar i en liknande böjning. Detta är ett mycket enkelt sätt att böja till exempel U-kanaler av stål, men inte så vanligt eftersom sådana profiler också kan tillverkas med andra mer flexibla metoder.

Stegböjning

Stegböjning är i princip en upprepad V-böjning. Denna metod, som också kallas bumpböjning, använder många V-böjningar i följd för att få en stor radie på ditt arbetsstycke. Den slutliga kvaliteten beror på antalet böjningar och steget mellan dem. Ju fler du har dem, desto jämnare blir resultatet.

Stegböjning med Bystronic Brake Press helautomatisk

Bumpböjning används i många fall. Några exempel är koniska behållare och snöplogar. Det gör att bockning med stor radie är möjlig med vanliga verktyg. Den enklare inställningen ger ett billigare pris, särskilt vid små serier.

Rullböjning

Rullböjning används för att göra rör eller koner i olika former. Kan även användas för att göra böjningar med stor radie vid behov. Beroende på maskinens kapacitet och antal rullar kan en eller flera böjningar göras samtidigt.

W11 mekanisk 3-rullars symmetrisk plåtvalsningsmaskin

I processen finns två drivande rullar och en tredje justerbar. Denna rör sig med via friktionskrafter. Om detaljen behöver böjas i båda ändarna samt i mittpartiet krävs en extra operation. Detta görs på en hydraulisk press eller kantpress. Annars kommer detaljernas kanter att bli plana.

Torkböjning

Torkböjning, eller kantböjning, är ett annat sätt att böja plåtkanter. Det är viktigt att se till att plåten trycks in ordentligt på wipe-matrisen. Som ett resultat av detta bestämmer också torkarmometern böjningens inre radie. Spännvidden mellan wipe die och stansen spelar en viktig roll för att få ett bra resultat.

Rotary Bending

Rolla-V bending

Ett annat sätt att böja kanter är genom rotary bending. Det har en stor fördel jämfört med torka-böjning eller V-böjning – det reder inte materialets yta. Det finns faktiskt speciella polymerverktyg tillgängliga för att undvika varje form av verktygsmärkning, för att inte tala om repor. Rotationsböjare kan också böja skarpare hörn än 90 grader. Detta underlättar mycket med sådana vanliga vinklar, eftersom återfjädring inte längre är ett problem.

Den vanligaste metoden är med två rullar, men det finns också alternativ med en rulle. Denna metod är också lämplig för att producera U-kanaler med flänsar som ligger nära varandra, eftersom den är mer flexibel än andra metoder.

Om du också vill läsa om metoder för bockning av stålrör har vi det täckt tillsammans med maskiner för bockning av rör.

Böjning av återfjädring

När ett arbetsstycke bockas kommer det naturligtvis att fjädras tillbaka lite efter att belastningen lyfts. Därför måste den kompenseras vid bockning. Arbetsstycket böjs utöver den önskade vinkeln, så att det tar den önskade formen efter återfjädringen.

En annan sak att tänka på här är böjningsradien. Ju större innerradie, desto större blir återfjädringseffekten. En vass stans ger en liten radie och lindrar återfjädringen.

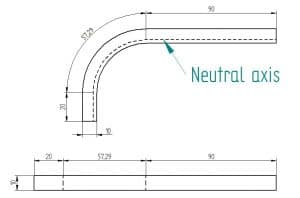

Varför uppstår återfjädring? Vid bockning av delar delas bockningen upp i två lager med en linje som skiljer dem åt – den neutrala linjen. På varje sida sker en annan fysisk process. På ”insidan” komprimeras materialet, på ”utsidan” dras det. Varje typ av metall har olika värden för de belastningar de kan ta emot när de komprimeras eller dras. Och ett materials tryckhållfasthet är långt överlägsen draghållfastheten.

Som ett resultat av detta är det svårare att nå permanent deformation på insidan. Detta innebär att det komprimerade lagret inte blir permanent deformerat och försöker återfå sin tidigare form efter att lasten lyfts.

Böjningstillägg och K-faktor

Om du utformar dina böjda plåtdetaljer i CAD-programvara som har en speciell plåtmiljö, använd den. Den finns av en anledning. När du gör böjningar tar den hänsyn till materialspecifikationer. All denna information är nödvändig när du gör ett platt mönster för laserskärning.

Om du inte använder vår tillverkningstjänst där CAD-modeller accepteras för produktion måste du fortsätta att producera dessa platta mönsterritningar.

Om du gör dina platta mönsterritningar själv är det här något du behöver veta. Böjning förlänger materialet. Detta innebär att den neutrala linjen eller axeln, som vi talade om i avsnittet om återfjädring, inte riktigt befinner sig i mitten av materialet. Men det platta mönstret måste formas enligt den neutrala linjen. Och för att hitta dess position krävs k-faktor.

K-faktor är en empirisk konstant, vilket innebär att dess värde har bestämts genom provning. Den varierar beroende på material, dess tjocklek, böjningsradie och böjningsmetod. I grund och botten förskjuter k-faktorn den neutrala linjen för att ge ett platt mönster som återspeglar verkligheten. Genom att använda den får du böjningstillägget som i huvudsak är längden på den böjda neutralaxeln.

K-faktorns formel:

k – k-faktor, konstant; ir – inre radie (mm); t – plåttjocklek (mm)

Böjningstilläggsformler:

För böjningar mellan 0 och 90 grader är formeln följande:

ß – böjningsvinkel (°)

För böjningar mellan 90 och 165 grader är formeln följande:

För böjningar över 165° finns det inget behov av att beräkna böjningstillägg, eftersom den neutrala axeln ligger i stort sett mitt i detaljen.

Beräkning av böjningsavstånd

Detta är en liknande del som den på bilden ovan – den har ett rakt ben på 20 mm och ett annat på 70 mm. Böjningsvinkeln är 90°, plåttjockleken 5 mm och innerradien är 6 mm. Vi vill veta detaljens slutliga längd. Först måste vi börja med k-faktorn:

![]()

Ett annat sätt att bestämma k-faktorn är att följa ”tumregeln”. Välj bara en k-faktor enligt ditt material från tabellen nedan. Detta ger resultat som är tillräckligt exakta för de flesta fall.

Nu kan vi gå vidare till böjningstillägget:

För slutlängden adderar vi bara de två benlängderna till böjningstillägget:

![]()

Tips för plåtkonstruktion vid bockning

Så jag pratade med vår erfarne försäljningsingenjör som kan en del om bockning av plåt. Han lyste upp och bestämde sig för att ta vara på möjligheten att dela med sig av sina insikter om bockning av plåt. Således tog han fram en lista över vanliga misstag och lösningar för att undvika dem.

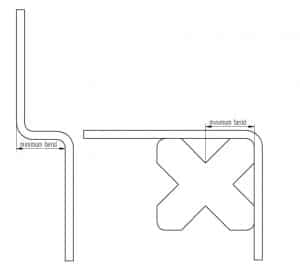

Minimal flänslängd

Det finns en minsta flänslängd, som redan nämnts tidigare. Se böjkraftsdiagrammet för vägledning. Beroende på tjocklek väljs stansbredden. Om du konstruerar en för kort fläns kommer den att ”falla” olämpligt in i sprickan och du får inte det resultat du vill ha.

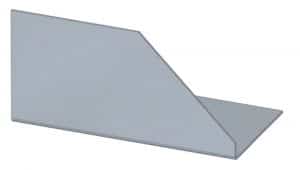

Fasade sidor

Om du vill tillverka en fläns som har en eller två fasade ändar gäller fortfarande den tidigare regeln om en minsta flänslängd. Avfasningarna måste lämna tillräckligt med utrymme för att åstadkomma korrekta böjningar, annars kommer det bara att se deformerat ut och ingen blir riktigt nöjd.

Hålavstånd från böjning

Om hålen är för nära böjningen kan de bli deformerade. Runda hål är inte lika problematiska som andra typer, men dina bultar kanske ändå inte passar igenom. Återigen, se böjkraftsdiagrammet för minsta flänsmått och placera hålen längre bort än minimimåttet.

Symmetri

Det finns en stor fara i att göra delar som är nästan symmetriska. Om det är möjligt, gör det symmetriskt. Om den är nästan symmetrisk kan böjpressoperatören bli förvirrad. Resultatet? Din del kommer att böjas i fel riktning.

Symmetrin kan inte garanteras i alla fall, men se då till att det är lätt att förstå hur tillverkningen ska gå till.

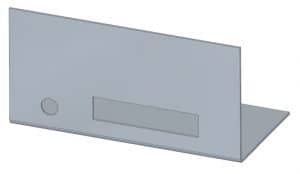

Nitmuttrar

Om du använder nitmuttrar nära böjlinjen är det känt att det är bra att sätta in dem innan böjning för att säkra användbarheten av den. Efter bockning kan hålen deformeras. Se ändå till att muttrarna inte kommer att vara i vägen för verktygen vid bockning.

Små flänsar på stora delar

Det är bättre att utelämna små flänsar med stora och tunga delar. Det gör tillverkningen mycket svår och manuellt arbete kan behövas. Men det kostar mer än enkel maskinbearbetning. Därför är det klokare att välja en alternativ lösning om det är möjligt.

Böjningar bredvid varandra

Om du vill inkludera på varandra följande böjningar, kontrollera om det är genomförbart. Ett problem uppstår när du inte kan passa den redan böjda delen på matrisen. Om dina böjningar är riktade åt samma håll – en U-böjning – är en vanlig regel att konstruera den mellanliggande delen så att den är längre än flänsarna.

Håll böjarna på samma linje

Det är bäst att hålla böjarna på samma linje om du har flera flänsar efter varandra. Med detta i åtanke kan du hålla antalet operationer på ett minimum. Annars måste operatören justera om delarna för varje enskild böjning, vilket innebär mer tid och mer pengar.

Böjningslinjen är parallell med en sida

Som rubriken säger. Det måste finnas en parallell sida till din böjningslinje för positionering. Om inte är det en riktig huvudvärk att justera delen och du kan få ett otillfredsställande resultat.

Böjningsrelief

För att få det bästa resultatet är det tillrådligt att inte bara göra ett litet laserskuret snitt, utan en riktig utskärning på sidorna av den fläns som ska bli – en böjningsrelief. Bredden på ett sådant snitt bör vara större än materialets tjocklek. Detta säkerställer att det inte uppstår några revor eller deformationer i den slutliga böjningen. En annan bra metod här är att inkludera små radier till böjningsrelieferna, eftersom de också lindrar materialspänningen.

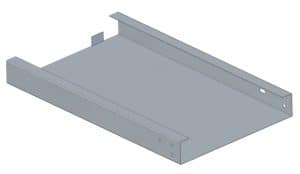

Böjning av en låda

När man böjer en låda bör små klyftor lämnas mellan flänsarna. Annars kan den sista böjningen krascha in i de befintliga och bryta sönder hela konstruktionen.

Kontrollera det platta mönstret

En sak att tänka på är att byta CAD-vyn till platt mönster då och då. Det finns många fördelar med det. För det första kan det hända att du, om du låter dig ryckas med i dina flänsar, får något som inte kan existera i plattmönster. Det som inte kan existera i platt mönster kan inte existera på något annat sätt.

Mät layouten. Kanske kan du justera utformningen för optimal passform. Försök att undvika att gå till ett större ark om den mindre storleken är inom räckhåll. Kanske kan du få plats med två stycken på samma ark om du bara tappar några millimeter? Det kommer att återspeglas i det slutliga prisförslaget.

Tumregel för minsta böjningsradie

Var enkel. Vad kan vara enklare än att välja den inre radien (ir) precis som materialtjockleken. På så sätt undviker man senare bekymmer, övertänkande och dumma misstag. Om du sjunker under detta värde kan du få problem på din väg. Större radie gör bara vissa andra beräkningar lite svårare.

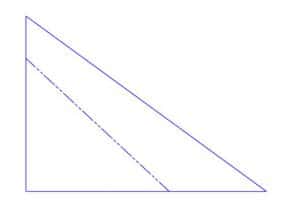

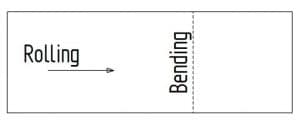

Böjningsriktning

Du bör inte utforma dina böjningar i samma riktning som materialets valsning gjordes. Detta är särskilt viktigt med aluminium och Hardox. Naturligtvis känner vi alla till aluminiumhöljet med 4 sidor som innebär böjningsoperationer tvärtemot vad vi föreslår. Ändå är det bättre att undvika det om det är möjligt. Resultatet kan bli ojämna ytor eller till och med sprickor.

Även om tillverkningsingenjörerna är noga med att lägga märke till dessa saker är det bra att lägga märke till det själv. Det hjälper till att redovisa materialförbrukningen.

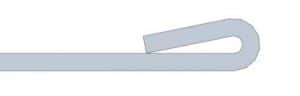

Humling

Om du vill förstärka kanterna på din plåt är hemmning ett bra alternativ. Vissa råd gäller dock fortfarande. Det är bättre att lämna en liten radie på insidan av falsen. Att helt krossa radien kräver stor kraft och tonnage. Dessutom innebär det att materialet riskerar att spricka. Att lämna en radie lindrar däremot denna fara.

Konsultera materialet

De vanliga tunna 1…3 mm konstruktionsstålplåtarna klarar i stort sett vad som helst. Därefter måste du göra din forskning. Vissa material är mycket mer nyckfulla när det gäller hur de hanteras. Att få ett bra resultat beror på din kunskap och på den hjälp som din produktionstekniker kan ge.

Metal Bending Online

Fractory erbjuder de ovan nämnda möjligheterna på en webbaserad plattform. Att få en offert för bockning online är mycket enkelt, du behöver bara ladda upp dina STEP-filer på vår plattform och vi kontaktar dig inom 24 timmar med det slutliga erbjudandet.

Självklart kan du tillhandahålla en DXF-ritning av det platta mönstret för att få ett automatiserat pris för skärningsproceduren. Detta kan hjälpa dig att optimera designen och approximera den slutliga kostnaden.

Våra möjligheter:

Maximal kraft: 1000 ton

Maximal böjlinjelängd: 7200 mm

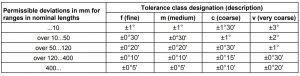

Om det inte finns några extra krav från kunden gäller ISO-standardtoleranser för våra produkter. Böjningstoleranser visas i tabellen ovan.