Bakgrund

Keramik är lera som modelleras, torkas och bränns, vanligen med en glasyr eller finish, till ett kärl eller ett dekorativt föremål. Lera är en naturprodukt som grävs fram ur jorden och som under miljontals år har sönderfallit från bergarter i jordskorpan. Nedbrytningen sker när vatten eroderar berget, bryter ner det och deponerar dem. Det är viktigt att notera att en lerkropp inte är samma sak som lera. Lerkroppar är lera blandad med tillsatser som ger leran olika egenskaper när den bearbetas och bränns; keramik tillverkas alltså inte av rå lera utan av en blandning av lera och andra material.

Krukmakaren kan forma sin produkt på ett av många olika sätt. Lera kan modelleras för hand eller med hjälp av en krukskiva, kan jiggas med hjälp av ett verktyg som kopierar formen av en huvudmodell på ett produktionsstycke, kan hällas i en form och torkas, eller skäras eller stämplas till fyrkanter eller plattor. Metoderna för att forma keramik är lika varierande som hantverkarna som skapar dem.

Keramik måste brännas till en temperatur som är tillräckligt hög för att lera ska mogna, vilket innebär att den höga temperaturen härdar stycket så att det kan hålla vatten. En integrerad del av denna bränning är tillsättningen av flytande glasyr (den kan målas på eller doppas i glasyren) på ytan av den obrända krukan, som ändrar kemisk sammansättning och smälter samman med ytan av den brända krukan. Då kallas keramiken för glasartad, vilket innebär att den kan hålla vatten.

Historia

Krukmakare har format kärl av lerkroppar i miljontals år. När den nomadiska människan slog sig ner och upptäckte elden var bränningen av lerkrukor inte långt borta. Pinch potter, som tillverkas av lerkulor i vilka fingrar eller tummar förs in för att göra öppningen, kan ha varit den första keramiken. Spolkrukor, som tillverkas av långa ringar av lera som blandas ihop, låg inte långt efter. Dessa första krukor brändes vid låga temperaturer och var därför ömtåliga och porösa. Forntida krukmakare löste delvis detta genom att bränna ytorna med en sten eller hårt trä före bränning. Dessa grytor som brändes vid låg temperatur svärtades av dessa bränder. Dekorationerna var i allmänhet resultatet av snitt eller verktygsinlägg i mjuk lera. Tidiga krukmakare skapade föremål som kunde användas för praktiska ändamål, liksom föremål som representerade deras fruktbarhetsgudar.

Civilisationerna i det gamla Egypten och Mellanöstern använde lera för byggnader och hushållsbruk så tidigt som 5000 f.Kr. Vid 4000 f.Kr. var de gamla egyptierna involverade i keramik i mycket större skala. De använde finare lera och brände bitarna vid mycket högre temperaturer i tidiga ugnar som tog bort krukorna från den direkta elden så att de inte blev svärtade av elden. Tegelstenar av lera användes också som byggnadsmaterial. De gamla kineserna tillverkade svart keramik 3500 f.Kr. med runda bottnar och flätade dekorationer. Närmare 1000 f.Kr. använde kineserna keramikskivan och utvecklade mer sofistikerade glasyrer. Deras keramik ingick ofta i begravningsceremonier. Under det första årtusendet f.Kr. började grekerna kasta krukor på hjul och skapa utsökta former. Förcolombianerna, de antika ibererna, de antika romarna (som formade keramik med upphöjda dekorationer) och de antika japanerna skapade alla vacker keramik för hushållsbruk och för religiösa ändamål.

Fram till mitten av 1700-talet sålde europeiska krukmakare i allmänhet små mängder färdiga varor på en marknad eller genom köpmän. Om de ville sälja mer tog de med sig fler varor till marknaden. Brittiska produktionskrukmakare experimenterade dock med nya kroppstyper, fulländade glasyrerna och tog emot beställningar på produkter som tillverkades i fabriker i stället för att ta färdiga varor till konsumenten. Under senare delen av 1700-talet följde många andra krukmakare efter och experimenterade med alla typer av nya typer av kroppar och glasyrer. Formar användes för att tillverka massmängder av en enhetlig produkt så att konsumenten kunde vara säker på hur den såg ut.

Råvaror

Dess primära mineral är kaolinit; lera kan allmänt beskrivas som 40 % aluminiumoxid, 46 % kiseloxid och 14 % vatten. Det finns två typer av leror, primära och sekundära. Primär lera återfinns på samma plats som den bergart som den härrör från – den har inte transporterats av vatten eller glaciärer och har därför inte blandats med andra former av sediment. Primär lera är tung, tät och ren. Sekundär eller sedimentär lera bildas av lättare sediment som transporterats längre i vatten och avsatts. Denna sekundära lera, en blandning av sediment, är finare och lättare än den primära leran. Olika tillsatser ger leran olika egenskaper. Leran kommer till en produktionskrukmakare i en av två former – som ett pulver till vilket vatten måste tillsättas, eller med redan tillsatt vatten. Stora fabriker köper leran i enorma mängder som torrt material, och gör upp lerpartiet efter behov varje dag.

Denna härliga, kraftiga tekanna i stengods är tillverkad av Josiah Wedgwood and Co. i Staffordshire, England, kanske det mest kända av de brittiska keramikföretagen under 1800-talet. Tekannor och tillhörande koppar blev mycket populära omkring mitten av 1600-talet på grund av den betydelse som ”teet” och dess ceremoni fick för utvecklingen. Därför var tekanna- och koppsatser en viktig del av bärarna på 1700-talet.

Josiah Wedgwood nöjde sig inte med att bara leverera keramik ganska slumpmässigt. Han visste att det fanns en stor marknad för högkvalitativ, attraktiv keramik och han skulle säkert göra sitt bästa för att reglera produkten och utveckla några nya produkter som folk bara måste ha. Han var en av de första krukmakare som sålde sina varor i förväg genom beställningar och på så sätt skapade en prov- eller ”lagerprodukt”. Eftersom hans produkter var tvungna att vara enhetliga utvecklade han glasyrer som skulle ge konsekventa resultat och delade upp arbetsprocessen i många olika steg så att en enskild arbetare inte skulle ha en enorm inverkan på den färdiga produkten. Särskilt viktigt för Wedgwood var modellerarens och konstnärens arbete, som skapade prototyper av former och mönster för Wedgwood. Wedgwood upptäckte att dessa konstnärer kunde tillhandahålla mönster för ny keramik som såg antik ut, och dessa neoklassiska föremål var huvudpelaren i hans verksamhet under många år.

Nancy EV Bryk

Glasyrer består av material som smälter samman under bränningsprocessen och gör krukan glasartad eller ogenomtränglig för vätskor. (Keramikingenjörer definierar glasaktigt som en kruka som har en vattenabsorption på mindre än 0,5 %). Glasyrer måste innehålla tre beståndsdelar: kiseldioxid, det vitrifierande elementet (omvandlar rå keramik till en glasliknande form) – finns i mald och bränd flinta och kvarts; flussmedel, som smälter samman glasyren med leran; och eldfast material, som härdar och stabiliserar glasyren. Färg fås genom att man tillsätter en metalloxid, bland annat antimon (gult), koppar (grönt, turkost eller rött), kobolt (svart), krom (grönt), järn, nickel, vanadin osv. Glasyrer köps i allmänhet i torr form av produktionskrukmakare. Glasyrerna vägs och läggs i en kulkvarn tillsammans med vatten. Glasyren blandas i kulkvarnen och mal glasyren för att minska storleken på de naturliga partiklarna i glasyren.

Design

I keramikfabrikerna finns art directors vars uppgift är att utforma säljbara varor för keramikföretaget. I allmänhet utvecklar eller skapar konstdirektören, i samarbete med marknadsförare, en idé om en ny skapelse. (Intressant nog reproducerar många keramikföretag gamla former som var populära för flera decennier sedan, t.ex. färgglada Fiesta Ware, så ny design är inte nödvändig eller önskvärd i alla fall). Konstnärsdirektören samarbetar sedan med en lermodellerare som tillverkar en originalform av skapelsen enligt konstdirektörens specifikationer. Om formen anses vara en lämplig kandidat för produktion gör formtillverkaren en gipsmall för jigging-maskinen (som i huvudsak spårar en mallform på ett produktionsstycke) eller ett hål i vilket lera hälls för att bilda ett produktionsstycke.

Tillverkningsprocessen

Blandning av leran

- 1 Leran anländer med lastbil eller järnväg i pulverform. Pulvret fuktas med vatten och blandas i en stor tank med en paddel som kallas blunger. Flera spindlar blandar och omblandar leran för att jämnt fördela vattnet. Ett typiskt parti som blandas i en stor produktionskrukmakare är 45 400 kg (100 000 lb) och de blandar ofta två partier på en enda dag. Vid det här laget består uppslamningen av cirka 30 % vatten.

- 2 Därefter filtreras uppslamningen genom filterpressning. En anordning pressar slammet mellan påsar eller filter (som en ciderpress) för att tvinga ut överflödigt vatten. Den resulterande leran är tjock och ganska torr och kallas nu kaka och innehåller ca 20 % vatten.

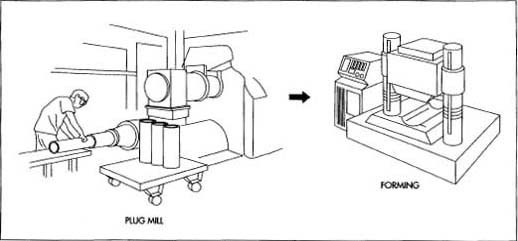

- 3 Kakan läggs sedan i en pluggkvarn där leran hackas till fina bitar. Denna hackning avluftar leran eftersom pumpar suger ut luftfickor som blottas genom denna process. Kakan formas sedan till cylindrar som nu är redo att gjutas eller formas.

Jiggning

- 4 Det snabbaste sättet att tillverka en regelbunden, ihålig kruka är att använda en jiggningsmaskin. Därför tillverkas ihåliga föremål, t.ex. vaser, till stor del på jiggingsmaskiner. De lercylindrar som tillverkas i proppkvarnen skickas till jiggermaskinen. För att tillverka en vas släpps en våt lercylinder på jiggingsmaskinen med hjälp av en sugarm som placerar leran i en gipsform. En metallarm kommer sedan ner i den våta lercylindern och pressar den mot gipsformens innerväggar och formar på så sätt det nya kärlet. Gipsformen med våt lera

När gröngodset har formats glaseras och bränns sedan, vilket skapar keramik.

När gröngodset har formats glaseras och bränns sedan, vilket skapar keramik.insidan, lyfts sedan av maskinen och sätts i torktumlare. När leran värms upp och torkar något drar sig den nya, våta leran loss från gipsformen och kan på så sätt lätt tas bort. Fabriken måste alltså ha tusentals gipsformar för att kunna tillverka dessa vaser eller andra ihåliga föremål eftersom en gipsform används för att tillverka varje nytt kärl. Fabriken kan kanske tillverka så många som nio stycken keramikstycken på en enda minut.

- 5 En maskin tar bort de grova kanterna från det gjutna stycket. De rengjorda bitarna placeras på ett kontinuerligt rörligt band som leder till tunneltorkar som värmer bitarna och minskar vattenhalten till under 1 % fukt före glasering och bränning.

Släppgjutning

- 6 Keramik med känslig eller intrikat siluett formas ofta genom släppgjutning. En hällbar smet eller slam hälls i en tvådelad gipsform, överskottet hälls ut och smeten får stelna och torka. Gipsformen suger upp en del av överskottsvattnet och hjälper till att påskynda torkningsprocessen. Gipsformen öppnas när gröngodset (det odekorerade lerstycket som fortfarande är lite blött) är tillräckligt styvt, och när det är klart för torkning i de uppvärmda torkskåpen.

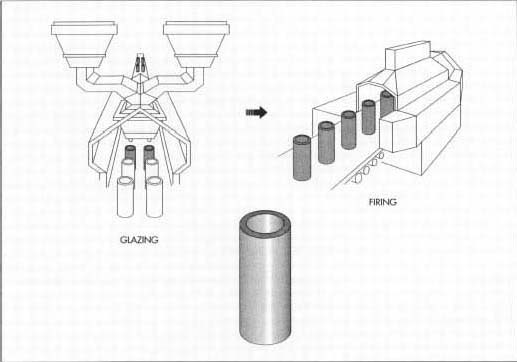

Glasering

- 7 När bitarna har torkats är de redo för glasering. Bitarna kan täckas helt och hållet med en färg glasyr genom att köras under ett vattenfall av glasyr som helt täcker varje bit, eller så kan bitarna sprutas med glasyr. Djupa ihåliga föremål, t.ex. vaser, måste spolas med glasyr för hand för att se till att de är helt täckta på insidan. Glasyren appliceras i allmänhet med en tjocklek på 0,006-0,007 tum (0,015-0,017 cm). Andra föremål kan vara mer dekorativt glaserade. Vissa föremål är tryckta med screentryck, andra har en dekorativ dekal applicerad för hand, andra kan ha linjer eller koncentriska ringar applicerade av maskiner, och ytterligare andra kan vara målade för hand.

Bränning

- 8 Ugnarna kan värmas med gas, kol eller elektricitet. En stor produktionskrukmakare använder tunnelugnar som eldas med naturgas. Stora bilar eller vagnar (cirka 1,5 meter i kvadrat och nästan 1,5 meter höga) lastas med obränd keramik och skickas till ugnarna där cirka 20 000 dussin keramikstycken bränns under en vecka. Nyare ugnar har högre temperaturer än äldre ugnar och kräver en kortare bränntid – med en temperatur på cirka 2 300° F (1 260° C) stannar krukorna i ugnarna i cirka 5 timmar – vilket gör det möjligt för fabrikerna att flytta fram bitarna snabbare genom produktionen.

I ugnen förändras glasyren till en glasliknande beläggning, vilket bidrar till att göra krukan praktiskt taget ogenomtränglig för vätska. Enfärgad produktionskeramik kräver endast en bränning med de nya ugnarna och glasyrerna. (Många glasyrer kräver att gröngodset bränns en gång och görs till en bisque eller mattvit, hård kropp, därefter glaseras och bränns igen; detta är dock inte nödvändigt med vissa nya produktionsglasyrer).

- 9 Keramikens oglaserade fot (eller botten) poleras på en maskin med en rengöringsdyna. Stycket placeras sedan i en behållare och skickas till förpackning, redo att skickas ut till försäljning.

Kvalitetskontroll

Alla råvaror kontrolleras mot företagets fastställda standarder. Leror måste innehålla de ingredienser som krävs för produkten och som företaget har beställt. Glasyrerna måste vara så rena som möjligt och kontrolleras med avseende på korrekt nyans, viskositet, tyngd osv. Temperaturen i ugnen måste övervakas noggrant med hjälp av värmekonusar, termokopper osv. Och varje människa som är involverad i produktionen använder sina ögon för att övervaka att inga sämre produkter tillverkas.

Biprodukter/avfall

Det finns inga skadliga biprodukter som uppstår vid tillverkningen av keramik. Leravfall och ofullkomliga bitar som produceras från jiggingsmaskinen eller från slamgjutning kan blandas om och återanvändas. Glasyrer måste vara blyfria enligt kraven från Food and Drug Administration (FDA), och glasyrer testas internt för att försäkra FDA om att de varken innehåller kadmium eller bly. Alla glasyrer kan beröras av en mänsklig hand och är oskadliga i obearbetat skick.

Var du kan läsa mer

Böcker

Barber, Edwin Atlee. The Pottery and Porcelain of the United States. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics. New York: Watson-Gupthill, 1994.

Forty, Adrian. Objects of Desire. New York: Pantheon Books, 1986.

Hiller, Bevis. Pottery and Porcelain 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk