Bakgrund

Kol är ett önskvärt bränsle eftersom det ger en varm, långvarig och praktiskt taget rökfri eld. I kombination med andra material och i form av enhetliga bitar, så kallade briketter, används det populärt för matlagning utomhus i USA. Enligt barbecue Industry Association köpte amerikanerna 883 748 ton kolbriketter 1997.

Basiskt träkol framställs genom förbränning av ett kolrikt material, t.ex. trä, i en syrefattig atmosfär. Denna process driver bort fukt och flyktiga gaser som fanns i det ursprungliga bränslet. Det förkolnade material som blir resultatet brinner inte bara längre och jämnare än hel ved, utan är också mycket lättare (en femtedel till en tredjedel av sin ursprungliga vikt).

Historia

Kol har tillverkats sedan förhistorisk tid. För cirka 5 300 år sedan omkom en olycklig resenär i de tyrolska alperna. När hans kropp nyligen återfanns i en glaciär fann forskarna att han hade burit med sig en liten låda som innehöll bitar av förkolnat trä inlindat i lönnlöv. Mannen hade inga eldstartade verktyg som t.ex. flinta med sig, så det verkar som om han i stället kan ha burit med sig glödande träkol.

För så mycket som 6 000 år sedan var träkol det föredragna bränslet för att smälta koppar. Efter uppfinningen av masugnen omkring 1400 e.Kr. användes träkol i stor utsträckning i hela Europa för smältning av järn. På 1700-talet ledde utarmningen av skogarna till att man föredrog koks (en kolbaserad form av träkol) som alternativt bränsle.

Rikligt med skogar i östra USA gjorde träkol till ett populärt bränsle, särskilt för smide. Det användes också i västra USA fram till slutet av 1800-talet för att utvinna silver ur malm, som bränsle för järnvägar och för uppvärmning av bostäder och kommersiella lokaler.

Kolets övergång från uppvärmning och industriellt bränsle till ett matlagningsmaterial för fritidsbruk ägde rum omkring 1920 när Henry Ford uppfann kolbriketten. Ford lyckades inte bara göra lönsam användning av det sågspån och träskrot som genererades i hans bilfabrik, utan hans sidoverksamhet uppmuntrade också fritidsanvändning av bilar för picknickutflykter. Grillgrillar och Ford Charcoal såldes hos företagets bilhandlare, varav vissa ägnade halva utrymmet åt matlagningstillbehör.

Historiskt sett framställdes träkol genom att man staplade ved i en kägelformad hög och täckte den med jord, torv eller aska, och lämnade luftintagshål i botten av högen och en skorstensöppning i toppen. Man tände eld på veden och lät den brinna långsamt. Därefter täckte man lufthålen så att högen kunde svalna långsamt. I modernare tider ersattes kolningsgropen för engångsbruk av en sten-, tegel- eller betongugn som rymmer 25-75 kord trä (1 kord = 4 fot x 4 fot x 8 fot). Ett stort parti kan brinna i tre till fyra veckor och ta sju till tio dagar att svalna.

Denna metod för framställning av träkol ger upphov till en betydande mängd rök. Faktum är att förändringar i rökens färg signalerar övergångar till olika stadier i processen. Initialt indikerar dess vitaktiga nyans förekomsten av ånga, eftersom vattenångor drivs ut ur träet. Liksom andra träkomponenter som

När hartser och sockerarter brinner blir röken gulaktig. Slutligen förändras röken till en vass blå färg, vilket visar att förkolningen är avslutad; detta är den lämpliga tidpunkten för att kväva elden och låta ugnens innehåll svalna.

En alternativ metod för att framställa träkol utvecklades i början av 1900-talet av Orin Stafford, som sedan hjälpte Henry Ford att etablera sin verksamhet med briketter. Den kallas retortmetoden och innebär att träet passerar genom en serie eldstäder eller ugnar. Det är en kontinuerlig process där träet ständigt kommer in i ena änden av en ugn och det förkolnade materialet lämnar den andra, medan träet i den traditionella ugnsprocessen förbränns i separata partier. Praktiskt taget ingen synlig rök släpps ut från en retort, eftersom den konstanta produktionsnivån effektivt kan behandlas med utsläppsbegränsande anordningar, t.ex. efterbrännare.

Råvaror

Kolbriketter tillverkas av två primära ingredienser (som utgör cirka 90 % av slutprodukten) och flera mindre viktiga ingredienser. En av de primära ingredienserna, kallad char, är i princip det traditionella träkolet, som beskrivs ovan. Den är ansvarig för brikettens förmåga att lätt tändas och att ge den önskade trärökssmaken. Det mest önskvärda råmaterialet för denna komponent är lövträd som bok, björk, lönn, hickory och ek. Vissa tillverkare använder även barrträd som tall eller andra organiska material som fruktkärnor och nötskal.

Den andra primära ingrediensen, som används för att producera en hög temperatur och långvarig eld, är kol. Olika typer av kol kan användas, från subbituminös brunkol till antracit.

Mindre ingredienser är ett bindemedel (vanligtvis stärkelse från majs, milo eller vete), ett accelerationsmedel (t.ex. nitrat) och ett medel som gör askan vitare (t.ex. kalk) för att låta grillaren veta när briketterna är redo att brännas över.

Tillverkningsprocessen

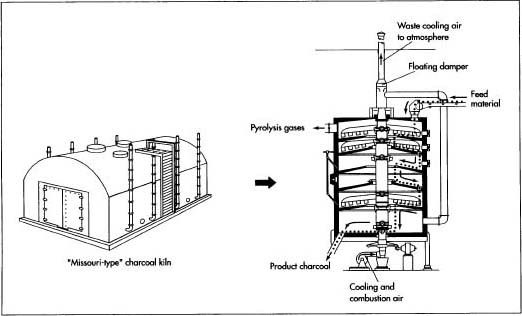

Det första steget i tillverkningsprocessen är att förkolna träet. Vissa tillverkare använder ugnsmetoden (satsvis), medan andra använder retortmetoden (kontinuerlig).

Kolning av träet

- 1 (Batchprocess) Det tar en dag eller två att ladda en betongugn av typisk storlek med cirka 50 cords trä. När elden startas är luftintagsportarna och avgasventilerna helt öppna för att suga in tillräckligt med syre för att producera en varm eld. Under den veckolånga bränningsperioden justeras portar och ventiler för att hålla en temperatur på mellan 450-510 °C (840-950 °F). I slutet av den önskade bränningsperioden stängs luftintagsportarna och avgasventilerna försluts en timme eller två senare, när rökningen har upphört, för att undvika att tryck byggs upp i ugnen. Efter en två veckors nedkylningsperiod töms ugnen och det förkolnade träet pulveriseras.

- 2 (Kontinuerlig process) Träet sorteras (bryts i bitar av rätt dimension) i en hammarkvarn. En partikelstorlek på cirka 3 mm (0,1 tum) är vanlig, även om den exakta storleken beror på vilken typ av trä som används (t.ex. bark, torrt sågspån, vått trä). Träet passerar sedan genom en stor trumtork som minskar dess fukthalt med ungefär hälften (till cirka 25 %). Därefter matas det in i den övre delen av en flerhärdig ugn (retort).

Utifrån ser retorten ut som en stålsilo, 12,2-15,2 m hög och 6,1-9,14 m i diameter. Inuti innehåller den en stapel eldstäder (tre till sex, beroende på önskad produktionskapacitet). Den översta kammaren är den med lägst temperatur, i storleksordningen 525° F (275° C), medan den nedersta kammaren brinner vid cirka 1 200° F (650° C). Extern värme, från olje- eller gaseldade brännare, behövs endast i början och slutet av ugnen; på de mellanliggande nivåerna brinner de utvecklande vedgaserna och ger tillräckligt med värme för att upprätthålla de önskade temperaturnivåerna.

I varje kammare rörs veden om av rabularm som sträcker sig ut från en centrumaxel som löper vertikalt genom hela retorten. Denna långsamma omrörningsprocess (1-2 varv per minut) säkerställer en jämn förbränning och förflyttar materialet genom retorten. På de olika nivåerna skjuter rabellarmarna den brinnande veden antingen mot ett hål runt det centrala schaktet eller mot öppningar runt golvets ytterkant så att materialet kan falla ner till nästa lägre nivå. När det pyrande kolet kommer ut ur den sista kammaren släcks det med en kallvattenspray. Det kan sedan användas omedelbart eller lagras i en silo tills det behövs.

En typisk retort kan producera cirka 2,5 ton kol per timme.

Kolning av kol

- 3 Lägre kvaliteter av kol kan också kolas för användning i träkol. Krossat kol torkas först och värms sedan upp till cirka 1 100° F (590° C) för att driva bort de flyktiga komponenterna. Efter luftkylning lagras det tills det behövs.

Brikettering

- 4 Kol och mindre ingredienser, t.ex. stärkelsebindemedel, matas i rätt proportioner in i en paddelblandare, där de blandas ordentligt. Vid denna tidpunkt har materialet en fukthalt på cirka 35 %, vilket ger det en konsistens som påminner om fuktig matjord.

- 5 Det blandade materialet släpps in i en press som består av två motsatta rullar med fördjupningar i form av briketter. På grund av fukthalten, bindemedlet, temperaturen (ca 105° F eller 40° C) och trycket från valsarna behåller briketterna sin form när de faller ut i botten av pressen.

- 6 Briketterna faller ner på ett transportband som för dem genom en enkelpassagerande torktumlare som värmer dem till cirka 275° F (135° C) i tre till fyra timmar, vilket minskar deras fukthalt till cirka 5 %. Briketter kan produceras med en hastighet på 1-9 ton per timme. Briketterna packas antingen omedelbart i säckar eller lagras i silos i väntan på nästa planerade förpackningsomgång.

Sopsäckar

- 7 Om ”instant-light”-briketter produceras, förstuvas ett kolväte-lösningsmedel och sprutas på briketterna innan de sätts i säckar.

- 8 Kolbriketter förpackas i olika säckstorlekar, från 4-24 lb. Vissa små, praktiska förpackningar tillverkas så att konsumenten helt enkelt kan tända eld på hela påsen utan att först ta bort briketterna.

Biprodukter/avfall

Under slutet av 1800-talet och början av 1900-talet blev återvinningen av ättiksyra och metanol som biprodukter från träkolen så viktig att själva träkolet i princip blev en biprodukt. Efter utvecklingen av effektivare och mindre kostsamma tekniker för att syntetisera ättiksyra och metanol minskade träkolstillverkningen avsevärt tills den fick nytt liv i och med utvecklingen av briketter för matlagning på fritiden.

Batchprocessen för förkolning av trä ger upphov till betydande mängder partikulärt laddad rök. Genom att utrusta avgasventilerna med efterbrännare kan utsläppen minskas med så mycket som 85 %, men på grund av den relativt höga kostnaden för behandlingen är det inte vanligt att den används.

Inte bara är det lättare att kontrollera utsläppen med efterbrännare på grund av den mer konstanta driftnivån i retorter, utan det möjliggör också en produktiv användning av brännbara avgaser. Dessa gaser kan till exempel användas som bränsle för vedtorkare och briketttorkare eller för att producera ånga och elektricitet.

Produktionen av träkolbriketter är miljövänlig på ett annat sätt: den största brikettillverkaren i USA använder endast avfallsprodukter för sin virkesförsörjning. Träflis, sågspån och bark från palltillverkare, golvtillverkare och sågverk omvandlas från avfallshögar till användbara briketter.

Framtiden

Produktionsmetoderna för träkol och briketter har förändrats lite under de senaste decennierna. Den viktigaste innovationen under de senaste åren har varit utvecklingen av ”instant-light”-briketter. En ny version som introduceras 1998 kommer att vara klar att laga mat på cirka 10 minuter.

Var man kan läsa mer

Böcker

Emrich, Walter. Handbook of Charcoal Making: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Tidskrifter

Scharabok, Ken. ”Förvåna dina vänner och grannar: Gör ditt eget träkol!” Countryside & Small Stock Journal (maj 1997): 27-28.

Zeier, Charles D. ”Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective”. Historical Archaeology 21(1987): 81-101.

– Loretta Hall