Háttér

A faszén kívánatos tüzelőanyag, mert forró, hosszan tartó, gyakorlatilag füstmentes tüzet ad. Más anyagokkal kombinálva és brikettnek nevezett egységes darabkákká formálva az Egyesült Államokban népszerű a szabadtéri főzéshez. A Barbecue Industry Association szerint az amerikaiak 1997-ben 883 748 tonna faszénbrikettet vásároltak.

Az alapvető faszén egy szénben gazdag anyag, például fa, alacsony oxigéntartalmú légkörben történő elégetésével készül. Ez a folyamat elűzi az eredeti tüzelőanyagban lévő nedvességet és illékony gázokat. Az így keletkező elszenesedett anyag nemcsak tovább és egyenletesebben ég, mint a teljes fa, hanem sokkal könnyebb is (eredeti súlyának egyötöde-harmada).

Történelem

A faszén előállítása már a történelem előtti idők óta folyik. Körülbelül 5300 évvel ezelőtt egy szerencsétlen utazó elpusztult a tiroli Alpokban. Nemrégiben, amikor a holttestét egy gleccserből kiemelték, a tudósok megállapították, hogy egy kis doboz volt nála, amely juharlevélbe csomagolt, elszenesedett fadarabokat tartalmazott. A férfinél nem voltak tűzgyújtó eszközök, például kovakő, így úgy tűnik, hogy helyette parázsló szenet vitt magával.

Még 6000 évvel ezelőtt is a faszén volt a rézolvasztás kedvelt tüzelőanyaga. A kohó feltalálása után, i.sz. 1400 körül, a faszént széles körben használták egész Európában a vasolvasztáshoz. A tizennyolcadik századra az erdők kimerülése miatt a kokszot (a faszén szénalapú formája) választották alternatív tüzelőanyagként.

Az Egyesült Államok keleti részén a bőséges erdők miatt a faszén népszerű tüzelőanyaggá vált, különösen a kovácsmesterségben. Az Egyesült Államok nyugati részén is használták az 1800-as évek végéig az ezüst ércből történő kitermelésére, a vasút üzemanyagaként, valamint lakossági és kereskedelmi fűtésre.

A faszén fűtési és ipari tüzelőanyagból a szabadidős főzési anyaggá való átalakulása 1920 körül következett be, amikor Henry Ford feltalálta a faszénbrikettet. Fordnak nemcsak az autógyárában keletkező fűrészport és fahulladékot sikerült jövedelmezően hasznosítania, hanem melléktevékenysége a piknikezéshez használt autók rekreációs célú használatát is ösztönözte. A grillsütőket és a Ford Charcoalt a vállalat autókereskedéseiben árulták, amelyek közül egyesek a helyiségük felét a főzési kellékek üzletének szentelték.

Történelmileg a faszén előállítása úgy történt, hogy a fát kúp alakú halomba halmozták, és földdel, gyepszőnyeggel vagy hamuval fedték le, a halom alján légbeömlő nyílásokat, a tetején pedig kéménynyílást hagytak. A fát meggyújtották, és hagyták, hogy lassan égjen, majd a légzőnyílásokat lefedték, hogy a halom lassan lehűljön. A modernebb időkben az egyszer használatos faszéngödröt felváltotta egy kőből, téglából vagy betonból épített kemence, amely 25-75 köböl fát (1 köböl = 4 láb x 4 láb x 8 láb) tartalmazott. Egy nagy adag három-négy hétig éghetett, és hét-tíz napig tartott kihűlni.

Ez a faszéngyártási módszer jelentős mennyiségű füstöt termel. Valójában a füst színének változása jelzi a folyamat különböző szakaszainak átmenetét. Kezdetben a fehéres árnyalat a gőz jelenlétét jelzi, mivel a vízgőzök kiszorulnak a fából. Mint más faösszetevők, például

A gyanták és a cukrok elégnek, a füst sárgás színűvé válik. Végül a füst kékes színűre változik, ami azt jelzi, hogy a szenesedés befejeződött; ez a megfelelő idő a tűz megfojtására és a kemence tartalmának lehűlésére.

A faszén előállításának alternatív módszerét az 1900-as évek elején Orin Stafford fejlesztette ki, aki aztán segített Henry Fordnak brikettüzletét létrehozni. Az úgynevezett retortás módszer lényege, hogy a fát egy sor tűzhelyen vagy kemencén keresztül vezetik. Ez egy folyamatos folyamat, amelynek során a fa folyamatosan belép a kemence egyik végébe, és az elszenesedett anyag a másik végén távozik; ezzel szemben a hagyományos kemencés eljárás során a fát különálló tételekben égetik el. A retorta gyakorlatilag nem bocsát ki látható füstöt, mivel az állandó kimeneti szint hatékonyan kezelhető olyan kibocsátás-szabályozó eszközökkel, mint például az utóégetők.

Nyersanyagok

A faszénbrikett két elsődleges (a végtermék mintegy 90%-át kitevő) és több kisebb összetevőből készül. Az egyik elsődleges összetevő, az úgynevezett faszén, alapvetően a hagyományos faszén, a fent leírtak szerint. Ez felelős azért, hogy a brikett könnyen meggyulladjon és a kívánt fafüstös ízt adja. Ennek az összetevőnek a legkívánatosabb alapanyaga a keményfa, például a bükk, a nyír, a kemény juhar, a hikoridió és a tölgy. Egyes gyártók puhafát, például fenyőt, vagy más szerves anyagokat, például gyümölcsmagot és dióhéjat is használnak.

A másik elsődleges összetevő, amelyet a magas hőmérsékletű, hosszan tartó tűz előállításához használnak, a szén. Különböző típusú széneket lehet használni, a szubbitumenes lignitektől az antracitig.

A kisebb összetevők közé tartozik egy kötőanyag (általában kukoricából, tejből vagy búzából készült keményítő), egy gyorsítószer (például nitrát) és egy hamut fehérítő szer (például mész), hogy a háztáji grillsütő tudja, ha a brikett készen áll az átsütésre.

A gyártási folyamat

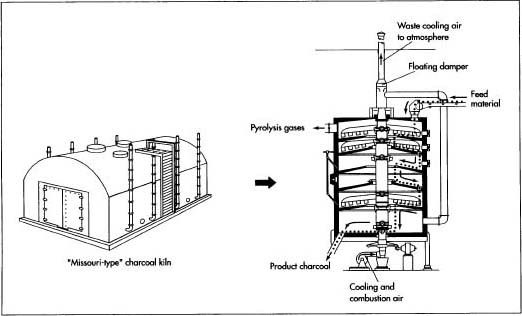

A gyártási folyamat első lépése a fa elszenesítése. Egyes gyártók a kemencés (szakaszos), míg mások a retortás (folyamatos) módszert alkalmazzák.

A fa elszenesítése

- 1 (szakaszos eljárás) Egy átlagos méretű betonkemencét egy-két napig tart feltölteni körülbelül 50 köböl fával. A tűz beindításakor a légbeszívó nyílások és az elszívónyílások teljesen nyitva vannak, hogy elegendő oxigént szívjanak be a forró tűz előállításához. Az egyhetes égési időszak alatt a nyílásokat és a szellőzőket úgy állítják be, hogy a hőmérsékletet körülbelül 840-950° F (450-510° C) között tartsák. A kívánt égési időszak végén a légbeszívó nyílásokat lezárják; a kipufogónyílásokat egy-két órával később, a füstölés megszűnése után lezárják, hogy elkerüljék a kemencében a nyomás kialakulását. A kéthetes hűtési időszakot követően a kemencét kiürítik, és a szenesedett fát (szenet) elporlasztják.

- 2 (Folyamatos eljárás) A fát kalapácsmalomban méretre vágják (megfelelő méretű darabokra törik). A kb. 3 mm-es (0,1 in) szemcseméret az általános, bár a pontos méret a felhasznált fa típusától függ (pl. kéreg, száraz fűrészpor, nedves fa). A fa ezután egy nagy dobszárítón halad át, amely a nedvességtartalmát körülbelül a felére (kb. 25%-ra) csökkenti. Ezután a többkemencés kemence (retorta) tetejére kerül.

Külsőleg a retorta úgy néz ki, mint egy acélsiló, 40-50 láb (12,2-15,2 m) magas és 20-30 láb (6,1-9,14 m) átmérőjű. Belül egy halom tűzhelyet tartalmaz (háromtól hatig, a kívánt termelési kapacitástól függően). A felső kamra a legalacsonyabb hőmérsékletű tűzhely, körülbelül 525° F (275° C), míg az alsó kamra körülbelül 1 200° F (650° C) hőmérsékleten ég. Külső hőre – olaj- vagy gázégőkből – csak a kemence kezdeti és befejező szakaszában van szükség; a köztes szinteken a fejlődő fagázok égnek, és elegendő hőt szolgáltatnak a kívánt hőmérsékleti szintek fenntartásához.

Az egyes kamrákban a fát egy középső tengelyből kinyúló, az egész retortán függőlegesen végigfutó nyalábkarok keverik. Ez a lassú keverési folyamat (1-2 fordulat/perc) biztosítja az egyenletes égést és mozgatja az anyagot a retortán keresztül. A váltakozó szinteken a nyúlkarok az égő fát vagy a központi tengely körüli lyuk felé, vagy a padló külső peremén lévő nyílások felé tolják, hogy az anyag a következő, alacsonyabb szintre hullhasson. Ahogy a parázsló szén kilép az utolsó kamrából, hideg vízsugárral oltják el. Ezután azonnal felhasználható, vagy egy silóban tárolható, amíg szükség van rá.

Egy tipikus retorta óránként körülbelül 5 500 font (2,5 tonna) szenet képes előállítani.

A szén elszenesítése

- 3 Az alacsonyabb minőségű szenet is elszenesíthetik faszén előállítására. A zúzott szenet először megszárítják, majd kb. 590 °C-ra (1100° F) hevítik, hogy az illékony komponenseket elűzzék. Léghűtés után szükségig tárolják.

Brikettálás

- 4 A szenet és a kisebb összetevőket, mint például a keményítő kötőanyagot megfelelő arányban egy lapátkeverőbe adagolják, ahol alaposan összekeverik. Ekkor az anyag nedvességtartalma kb. 35%, ami olyan állagot ad, mint a nedves talaj.

- 5 Az összekevert anyagot egy présbe dobják, amely két, egymással szemben lévő, brikett méretű mélyedéseket tartalmazó hengerből áll. A nedvességtartalom, a kötőanyag, a hőmérséklet (kb. 105° F vagy 40° C) és a hengerek nyomása miatt a brikettek megtartják az alakjukat, amikor a prés alján kiesnek.

- 6 A brikettek egy szállítószalagra esnek, amely egy egymenetes szárítón keresztül szállítja őket, amely három-négy órán keresztül kb. 275° F-ra (135° C) melegíti őket, nedvességtartalmukat 5% körüli értékre csökkentve. A briketteket óránként 1-9 tonna (2 200-20 000 font) mennyiségben lehet előállítani. A brikettet vagy azonnal bezsákolják, vagy silókban tárolják a következő tervezett csomagolási menetig.

Zsákolás

- 7 Ha “instant-light” brikettet gyártanak, a zsákolás előtt szénhidrogén oldószert porlasztanak és permeteznek a brikettre.

- 8 A faszénbrikettet különböző zsákméretekben csomagolják, 4-24 lb között. Egyes kis, kényelmes csomagok úgy készülnek, hogy a fogyasztó egyszerűen meggyújthassa az egész zsákot anélkül, hogy előbb kivenné a brikettet.

Melléktermékek/hulladékok

A XIX. század végén és a XX. század elején a fakitermelés melléktermékeként keletkező ecetsav és metanol kinyerése olyan fontos lett, hogy maga a faszén lényegében melléktermékké vált. Az ecetsav és a metanol szintézisének hatékonyabb és kevésbé költséges technikáinak kifejlesztése után a faszéntermelés jelentősen visszaesett, amíg a szabadidős főzéshez használt brikett kifejlesztésével új lendületet nem kapott.

A fa szakaszos elszenesítése során jelentős mennyiségű, részecskékkel terhelt füst keletkezik. A kipufogónyílások utóégetőkkel való felszerelése akár 85%-kal is csökkentheti a kibocsátást, de a kezelés viszonylag magas költségei miatt ezt nem szokták alkalmazni.

Nemcsak a retorták állandóbb működési szintje teszi könnyebbé a kibocsátások utóégetőkkel történő szabályozását, hanem lehetővé teszi az éghető füstgázok produktív felhasználását is. Például ezek a gázok felhasználhatók faszárítók és brikettszárítók tüzelőanyagaként, vagy gőz és villamos energia előállítására.

A faszénbrikettgyártás más szempontból is környezetbarát: az Egyesült Államok legnagyobb brikettgyártója kizárólag hulladékból származó faanyagot használ a faellátásához. A raklapgyártóktól, padlóburkolatgyártóktól és fűrészüzemektől származó faforgácsot, fűrészport és fakérget a hulladékhalmokból hasznos briketté alakítják.

A jövő

A faszén- és brikettgyártási módszerek az elmúlt évtizedekben alig változtak. Az utóbbi évek legjelentősebb újítása az “instant-light” brikettek kifejlesztése volt. Egy 1998-ban bevezetésre kerülő új változat körülbelül 10 perc alatt kész lesz a főzésre.

Hol lehet többet megtudni

Könyvek

Emrich, Walter. A faszénkészítés kézikönyve: A hagyományos és az ipari módszerek. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Source Assessment: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Periodika

Scharabok, Ken. “Amaze Your Friends and Neighbors: Készítsd el a saját faszénedet!” Countryside & Small Stock Journal (1997. május): 27-28.

Zeier, Charles D. “Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective.” Historical Archaeology 21(1987): 81-101.

– Loretta Hall