Îndoirea este una dintre cele mai comune operațiuni de fabricare a tablei metalice. Cunoscută, de asemenea, sub numele de îndoire prin presare, flanșare, îndoire la matriță, pliere și tăierea marginilor, această metodă este utilizată pentru a deforma un material într-o formă unghiulară.

Acest lucru se realizează prin aplicarea unei forțe asupra unei piese de prelucrat. Forța trebuie să depășească limita de elasticitate a materialului pentru a obține o deformare plastică. Numai atunci puteți obține un rezultat de durată sub forma unei curburi.

Care sunt cele mai comune metode de îndoire? Cum afectează revenirea elastică îndoirea? Ce este factorul k? Cum se calculează alocația de îndoire?

Toate aceste întrebări sunt discutate în această postare, împreună cu câteva sfaturi de îndoire.

Am mai scris o altă postare importantă despre scule de presare-plecare. Cunoașterea sculelor vă ajută să proiectați produse care pot fi fabricate.

- Metode de îndoire

- Cuplarea în V

- Bottoming

- Curbare cu aer

- Coining

- Cuplarea în U

- Matriță de îndoire în U cu presă hidraulică -U-Bükme Kalıbı

- Îndoirea în trepte

- Cuplarea în trepte cu presa de îndoit Bystronic Brake Press complet automată

- Cuplarea cu rola

- Macșină de laminare a plăcilor simetrice cu 3 role mecanice W11

- Îndoirea prin ștergere

- Curbare rotativă

- Curbare rotativă-V

- Revenire elastică la îndoire

- Ajunsul de încovoiere și factorul K

- Calcularea alocației de curbură

- Consilii de proiectare a tablourilor metalice pentru îndoire

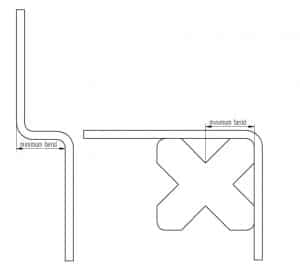

- Lungimea minimă a flanșei

- Laterale șanfrenate

- Distanța găurilor față de curbură

- Simetrie

- Piulițe cu nituri

- Flanșe mici la piese mari

- Curbe unul lângă altul

- Păstrați coturile pe aceeași linie

- Linia de îndoire este paralelă cu o latură

- Relief de curbură

- Îndoirea unei cutii

- Verificați modelul plat

- Regula de degetul mare pentru raza minimă de curbură

- Direcția de îndoire

- Hemming

- Considerați materialul

- Cuplarea metalelor online

Metode de îndoire

Există destul de multe metode de îndoire diferite. Fiecare are propriile avantaje. Dilema este, de obicei, între a opta pentru acuratețe sau simplitate, în timp ce cea din urmă primește mai multă utilizare. Metodele mai simple sunt mai flexibile și, cel mai important, au nevoie de mai puține unelte diferite pentru a obține un rezultat.

Cuplarea în V

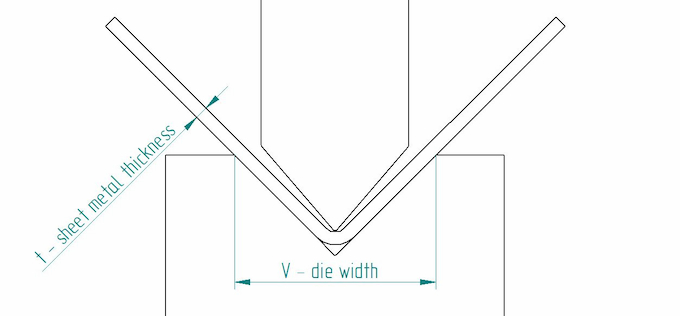

Cuplarea în V este cea mai obișnuită metodă de îndoire care folosește o matriță și un perforator. Ea are trei subgrupuri – fundarea, îndoirea cu aer și baterea. Îndoirea cu aer și îndoirea de fund reprezintă aproximativ 90% din toate lucrările de îndoire.

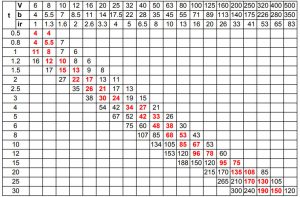

Tabelul de mai jos vă ajută să identificați lungimea minimă a flanșei b (mm) și razele interioare ir (mm) în funcție de grosimea materialului t (mm). De asemenea, puteți vedea lățimea matriței V (mm) care este necesară pentru astfel de specificații. Fiecare operațiune are nevoie de un anumit tonaj pe metru. Acesta este, de asemenea, prezentat în tabel. Puteți vedea că materialele mai groase și razele interioare mai mici necesită mai multă forță, sau tonaj. Opțiunile evidențiate sunt specificațiile recomandate pentru îndoirea metalelor.

Să spunem că am o tablă de 2 mm grosime și vreau să o îndoiesc. Pentru a simplifica, folosesc și o rază interioară de 2 mm. Acum pot vedea că lungimea minimă a flanșei este de 8,5 mm pentru o astfel de îndoire, așa că trebuie să țin cont de acest lucru la proiectare. Lățimea necesară a matriței este de 12 mm, iar tonajul pe metru este de 22. Cea mai mică capacitate comună a bancului este de aproximativ 100 de tone. Linia de îndoire a piesei mele este de 3 m, deci forța totală necesară este de 3*22=66 de tone. Prin urmare, chiar și o bancă simplă, cu suficient spațiu pentru a îndoi piese de 3 m, va face treaba.

Cu toate acestea, există un lucru de care trebuie să ținem cont. Acest tabel se aplică la oțelurile de construcție cu o limită de curgere de aproximativ 400 MPa. Atunci când doriți să îndoiți aluminiu, valoarea tonajului poate fi împărțită la 2, deoarece acesta are nevoie de mai puțină forță. Opusul se întâmplă în cazul oțelului inoxidabil – forța necesară este de 1,7 ori mai mare decât cele afișate în acest tabel.

Bottoming

Bottoming este, de asemenea, cunoscut sub numele de presare de jos sau lovire de jos. După cum sugerează și numele de „presare de jos”, perforatorul presează foaia de metal pe suprafața matriței, astfel încât unghiul matriței determină unghiul final al piesei de prelucrat. La bottoming, raza interioară a foii înclinate depinde de raza matriței.

Pe măsură ce linia interioară se comprimă, este nevoie de o forță din ce în ce mai mare pentru a o manipula în continuare. Fundarea face posibilă exercitarea acestei forțe, deoarece unghiul final este prestabilit. Posibilitatea de a folosi mai multă forță diminuează efectul de revenire elastică și oferă o bună precizie.

Când se face fundul, un pas important este calcularea deschiderii matriței în V.

| Lățimea deschiderii V (mm) | ||||

| Modul/ grosimea (mm) | 0,5…2,6 | 2,7…8 | 8.1…10 | Peste 10 |

| Îndoire | 6t | 8t | 10t | 12t |

| Îndoire cu aer | 12…15t | |||

| Coborâre | 5t | |||

Experimental s-a dovedit că raza interioară este în jur de 1/6 din lățimea deschiderii, ceea ce înseamnă că ecuația arată în felul următor: ir=V/6.

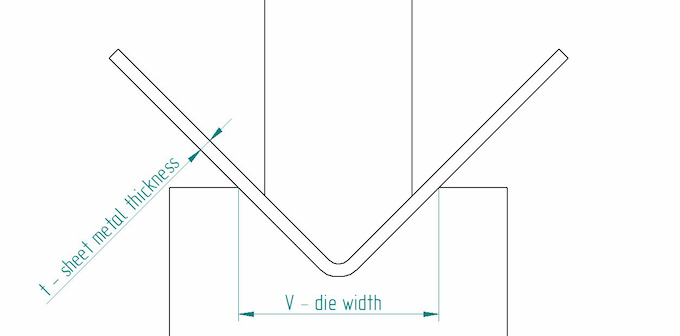

Curbare cu aer

Curbarea parțială, sau curbarea cu aer, își trage numele de la faptul că piesa de prelucrat nu atinge de fapt în întregime piesele sculelor. În cazul îndoirii parțiale, piesa de prelucrat se sprijină în 2 puncte, iar pumnul împinge îndoirea. Se face în continuare, de obicei, cu o presă de frânare, dar nu mai este nevoie efectiv de o matriță cu o parte.

Cuplarea cu aer oferă multă flexibilitate. Să presupunem că aveți o matriță și o matriță de 90°. Cu această metodă, puteți obține un rezultat oriunde între 90 și 180 de grade. Cu toate că este mai puțin precisă decât fundarea sau baterea cuielelor, acest tip de simplitate este frumusețea metodei. În cazul în care sarcina este eliberată și revenirea elastică a materialului duce la un unghi greșit, este simplu de ajustat prin simpla aplicare a unei presiuni mai mari.

Desigur, acesta este un rezultat al unei precizii mai reduse în comparație cu cea de fundare. În același timp, marele avantaj al îndoirii parțiale este că nu este nevoie de retehnologizare pentru îndoiri de unghiuri diferite.

Obțineți o ofertă de preț pentru fabricarea metalelor în câteva secunde

-

Ofertă de preț în câteva secunde

-

Timpuri scurte de execuție

Livrare prin fracturare

Obțineți o ofertă de preț

Coining

Coining-ul era mult mai răspândit înainte. Era cam singura modalitate de a obține rezultate precise. Astăzi, mașinăriile sunt atât de bine controlabile și precise, încât astfel de metode nu mai sunt folosite pe scară largă.

Coining-ul își trage numele de la monede, deoarece acestea trebuie să fie identice pentru ca banii falși să poată fi deosebiți de cei adevărați. Baterea monedei, în îndoire, dă rezultate la fel de precise. De exemplu, dacă vreți să obțineți un unghi de 45 de grade, aveți nevoie de un perforator și o matriță cu exact același unghi. Nu trebuie să vă faceți griji în privința revenirii elastice.

De ce? Pentru că matrița pătrunde în tablă, presând o adâncitură în piesa de prelucrat. Acest lucru, împreună cu forțele mari utilizate (de aproximativ 5-8 ori mai mari decât în cazul îndoirii parțiale), garantează o precizie ridicată. Efectul de penetrare asigură, de asemenea, o rază interioară foarte mică pentru îndoire.

Cuplarea în U

Matriță de îndoire în U cu presă hidraulică -U-Bükme Kalıbı

Cuplarea în U este, în principiu, foarte asemănătoare cu îndoirea în V. Există o matriță și o matriță, de data aceasta ambele sunt în formă de U, rezultând o îndoire similară. Acesta este un mod foarte simplu de îndoire a canalelor U din oțel, de exemplu, dar nu este atât de comun, deoarece astfel de profile pot fi produse și prin alte metode mai flexibile.

Îndoirea în trepte

Îndoirea în trepte este, în esență, o îndoire în V repetitivă. Denumită și îndoire cu cucui, această metodă utilizează mai multe îndoiri în V succesive pentru a obține o rază mare pentru piesa de prelucrat. Calitatea finală depinde de numărul de curbări și de pasul dintre ele. Cu cât sunt mai multe, cu atât rezultatul este mai neted.

Cuplarea în trepte cu presa de îndoit Bystronic Brake Press complet automată

Cuplarea cu bombeu este folosită în multe cazuri. Câteva exemple sunt buncărele conice și plugurile de zăpadă. Aceasta face posibilă îndoirea cu raze mari cu scule obișnuite. Configurarea mai ușoară face ca prețul să fie mai ieftin, în special în cazul loturilor mici.

Cuplarea cu rola

Cuplarea cu rola este folosită pentru fabricarea de tuburi sau conuri de diferite forme. Poate fi, de asemenea, utilizat pentru realizarea de curbe cu rază mare, dacă este necesar. În funcție de capacitatea mașinii și de numărul de role, se pot face una sau mai multe curbări simultan.

Macșină de laminare a plăcilor simetrice cu 3 role mecanice W11

În cadrul procesului, există două role motoare și un al treilea reglabil. Acesta se deplasează de-a lungul prin intermediul forțelor de frecare. În cazul în care piesa trebuie îndoită la ambele capete, precum și la secțiunea mediană, este necesară o operațiune suplimentară. Aceasta se face pe o presă hidraulică sau o presă de frânare. În caz contrar, marginile detaliului vor sfârși prin a fi plate.

Îndoirea prin ștergere

Îndoirea prin ștergere, sau îndoirea marginilor, este o altă modalitate de îndoire a marginilor din tablă. Este important să vă asigurați că foaia este împinsă corect pe matrița de ștergere. Ca urmare, matrița de ștergere determină, de asemenea, raza interioară a îndoirii. Jocul dintre matrița de ștergere și perforator joacă un rol important în obținerea unui rezultat bun.

Curbare rotativă

Curbare rotativă-V

O altă modalitate de a îndoi marginile este prin curbare rotativă. Are un mare avantaj față de curbarea prin ștergere sau curbarea în V – nu zgârie suprafața materialului. De fapt, există scule speciale din polimer disponibile pentru a evita orice fel de marcaj al sculei, ca să nu mai vorbim de zgârieturi. De asemenea, îndoitoarele rotative pot îndoi colțuri mai ascuțite de 90 de grade. Acest lucru ajută foarte mult în cazul unor astfel de unghiuri comune, deoarece revenirea elastică nu mai este o problemă.

Cea mai comună metodă este cu 2 role, dar există și opțiuni cu o singură rolă. Această metodă este, de asemenea, potrivită pentru a produce canale în U cu flanșe care sunt apropiate, deoarece este mai flexibilă decât alte metode.

Dacă doriți să citiți și despre metodele de îndoire a tuburilor din oțel, le avem acoperite împreună cu mașinile de îndoire a tuburilor.

Revenire elastică la îndoire

Când îndoiți o piesă de prelucrat, aceasta va reveni în mod natural un pic după ce sarcina este ridicată. Prin urmare, acesta trebuie să fie compensat la îndoire. Piesa de prelucrat este îndoită dincolo de unghiul necesar, astfel încât să ia forma dorită după revenirea elastică.

Un alt lucru de care trebuie ținut cont aici este raza de îndoire. Cu cât raza interioară este mai mare, cu atât mai mare este efectul de revenire elastică. O perforare ascuțită dă o rază mică și ușurează efectul de revenire elastică.

De ce apare revenirea elastică? La îndoirea pieselor, curbura este împărțită în două straturi cu o linie care le separă – linia neutră. Pe fiecare parte, are loc un proces fizic diferit. Pe „interior”, materialul este comprimat, iar pe „exterior”, este tras. Fiecare tip de metal are valori diferite pentru sarcinile pe care le poate suporta atunci când este comprimat sau tras. Iar rezistența la compresiune a unui material este mult superioară rezistenței la tracțiune.

Ca urmare, este mai dificil să se ajungă la o deformare permanentă pe partea interioară. Acest lucru înseamnă că stratul comprimat nu se va deforma permanent și încearcă să își recapete forma anterioară după ridicarea sarcinii.

Ajunsul de încovoiere și factorul K

Dacă vă proiectați piesele din tablă încovoiate într-un software CAD care are un mediu special pentru tablă, utilizați-l. Acesta există cu un motiv. Atunci când se fac îndoituri, acesta ia în considerare specificațiile materialului. Toate aceste informații sunt necesare atunci când realizați un model plat pentru tăiere cu laser.

Dacă nu folosiți serviciul nostru de fabricație în care modelele CAD sunt acceptate pentru producție, trebuie să continuați să realizați acele desene cu model plat.

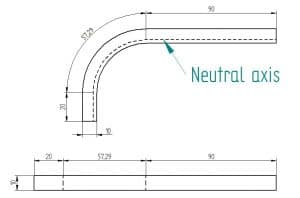

Dacă vă realizați singur desenele cu model plat, iată un lucru pe care trebuie să îl știți. Îndoirea alungește materialul. Acest lucru înseamnă că linia sau axa neutră, așa cum am vorbit în secțiunea despre revenirea elastică, nu se află cu adevărat în mijlocul materialului. Dar modelul plat trebuie să fie format în funcție de linia neutră. Iar găsirea poziției sale necesită factorul k.

Factorul k este o constantă empirică, ceea ce înseamnă că valoarea sa a fost determinată prin testare. Acesta variază în funcție de material, de grosimea acestuia, de raza de curbură și de metoda de îndoire. Practic, factorul k decalează linia neutră pentru a oferi un model plat care să reflecte realitatea. Utilizându-l, se obține alocația de îndoire care este, în esență, lungimea axei neutre curbate.

Formula factorului k:

k – factorul k, constant; ir – raza interioară (mm); t – grosimea foii (mm)

Formulele pentru toleranța de curbură:

Pentru curburi între 0 și 90 de grade, formula este următoarea:

Pentru curburi între 0 și 90 de grade, formula este următoarea:

ß – unghiul de încovoiere (°)

Pentru curburi între 90 și 165 de grade, formula este:

Pentru curburi mai mari de 165°, nu este necesar să se calculeze reducerile de încovoiere, deoarece axa neutră rămâne destul de mult în mijlocul detaliului.

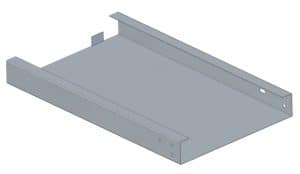

Calcularea alocației de curbură

Să spunem că aveți o piesă similară cu cea din imaginea de mai sus – are un picior drept de 20 mm și altul de 70 mm. Unghiul de îndoire este de 90°, grosimea tablei este de 5 mm, iar raza interioară este de 6 mm. Dorim să cunoaștem lungimea finală a detaliului. În primul rând, trebuie să începem cu factorul k:

![]()

O altă modalitate de a determina factorul k este urmând „regula de bază”. Pur și simplu selectați un factor k în funcție de materialul dvs. din tabelul de mai jos. Acest lucru oferă rezultate suficient de precise pentru majoritatea cazurilor.

Acum putem trece la alocația de îndoire:

Pentru lungimea finală trebuie doar să adăugăm cele două lungimi ale picioarelor la alocația de îndoire:

![]()

Consilii de proiectare a tablourilor metalice pentru îndoire

Atunci, am vorbit cu inginerul nostru de vânzări cu experiență care se pricepe puțin la îndoirea tablelor metalice. El s-a aprins și a decis să profite din plin de ocazia de a împărtăși cunoștințele sale despre îndoirea tablei metalice. Astfel, el a scos la iveală o listă de greșeli comune și soluțiile pentru a le evita.

Lungimea minimă a flanșei

Există o lungime minimă a flanșei, așa cum s-a spus deja înainte. Consultați tabelul cu forța de încovoiere pentru îndrumare. În funcție de grosime, se selectează lățimea matriței. Dacă proiectați o flanșă prea scurtă, aceasta va „cădea” stângaci în crăpătură și nu veți obține rezultatul pe care îl căutați.

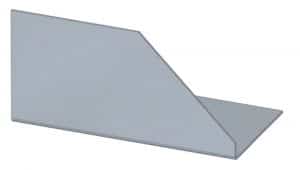

Laterale șanfrenate

Dacă doriți să realizați o flanșă care are unul sau două capete șanfrenate, se aplică în continuare regula anterioară a unei lungimi minime a flanșei. Șanfrenele trebuie să lase suficient spațiu pentru a realiza curburi corespunzătoare, altfel va arăta doar deformat și nimeni nu va fi cu adevărat mulțumit.

Distanța găurilor față de curbură

Dacă găurile sunt prea aproape de curbură, se pot deforma. Găurile rotunde nu sunt la fel de problematice ca alte tipuri, dar este posibil ca șuruburile dvs. să nu se potrivească prin ele. Din nou, consultați tabelul cu forța de încovoiere pentru măsurile minime ale flanșei și puneți găurile mai departe decât minimul.

Simetrie

Există un mare pericol în realizarea unor piese care sunt aproape simetrice. Dacă este posibil, faceți-le simetrice. Dacă este aproape simetrică, operatorul presei de îndoire poate deveni confuz. Rezultatul? Piesa dvs. va fi îndoită în direcția greșită.

Simetria nu poate fi garantată în toate cazurile, dar atunci asigurați-vă că este ușor de înțeles cum trebuie să se facă fabricarea.

Piulițe cu nituri

Dacă folosiți piulițe cu nituri în apropierea liniei de îndoire, se știe că introducerea lor înainte de îndoire este bună pentru a asigura aplicabilitatea acesteia. După îndoire, găurile pot fi deformate. Totuși, asigurați-vă că piulițele nu vor sta în calea sculelor la îndoire.

Flanșe mici la piese mari

Este mai bine să omiteți flanșele mici cu piese mari și grele. Aceasta îngreunează foarte mult fabricarea și poate fi nevoie de muncă manuală. Dar costă mai mult decât o simplă prelucrare. Ca urmare, este mai înțelept să optați pentru o soluție alternativă, dacă este posibil.

Curbe unul lângă altul

Dacă doriți să includeți curbe succesive, verificați dacă este fezabil. O problemă apare atunci când nu puteți potrivi piesa deja îndoită pe matriță. Dacă curburile dvs. sunt orientate în aceeași direcție – o curbură în U -, atunci o regulă obișnuită este de a face proiectarea piesei intermediare cât mai lungă decât flanșele.

Păstrați coturile pe aceeași linie

Este mai bine să păstrați coturile pe aceeași linie în cazul în care aveți mai multe flanșe în succesiune. Ținând cont de acest lucru, puteți menține numărul de operații la minimum. În caz contrar, operatorul trebuie să reajusteze piesele pentru fiecare îndoire în parte, ceea ce înseamnă mai mult timp și mai mulți bani.

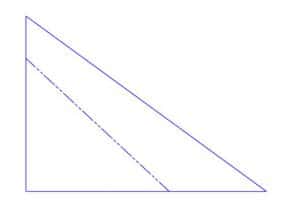

Linia de îndoire este paralelă cu o latură

Așa cum scrie în titlu. Trebuie să existe o latură paralelă cu linia de curbură în scopul poziționării. În caz contrar, alinierea piesei este o adevărată bătaie de cap și s-ar putea să vă treziți cu un rezultat nesatisfăcător.

Relief de curbură

Pentru a obține cel mai bun rezultat, este recomandabil să nu faceți doar o mică incizie tăiată cu laser, ci un decupaj real pe părțile laterale ale flanșei care urmează să fie îndoită – un relief de curbură. Lățimea unei astfel de tăieturi trebuie să fie peste grosimea materialului. Acest lucru asigură faptul că nu există rupturi sau deformări la curbura finală. O altă bună practică în acest caz este de a include raze mici la reliefurile de îndoire, deoarece acestea ameliorează, de asemenea, tensiunile din material.

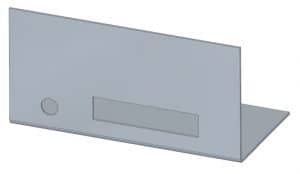

Îndoirea unei cutii

Când se îndoaie o cutie, trebuie lăsate decalaje mici între flanșe. În caz contrar, ultima îndoire se poate izbi de cele existente, rupând întreaga structură.

Verificați modelul plat

Un lucru de care trebuie să țineți cont este trecerea din când în când a vizualizării CAD la modelul plat. Există multe avantaje în acest sens. În primul rând, dacă vă lăsați dus de val cu flanșele, s-ar putea să vă treziți cu ceva ce nu poate exista în modelul plat. Ceea ce nu poate exista în model plat, nu poate exista în nici un alt mod.

Măsurați aspectul. Poate că puteți ajusta designul pentru o potrivire optimă. Încercați să evitați să optați pentru o foaie mai mare dacă dimensiunea mai mică este la îndemână. Poate că ai putea să potrivești 2 piese pe aceeași foaie, dacă ai scădea doar câțiva milimetri? Se va reflecta asupra ofertei finale de preț.

Regula de degetul mare pentru raza minimă de curbură

Păstrați-o simplă. Ce poate fi mai simplu decât să alegeți raza interioară (ir) exact la fel ca grosimea materialului. Astfel se evită problemele ulterioare, gândirea exagerată și greșelile prostești. Coborârea sub această valoare vă poate aduce probleme. O rază mai mare nu va face decât să îngreuneze puțin alte calcule.

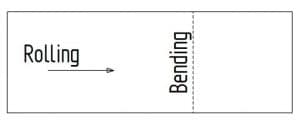

Direcția de îndoire

Nu ar trebui să vă proiectați curburile în aceeași direcție în care s-a făcut laminarea materialului. Acest lucru este deosebit de important în special în cazul aluminiului și Hardox. Desigur, cunoaștem cu toții carcasa de aluminiu cu 4 laturi care înseamnă operațiuni de îndoire contrare celor sugerate de noi. Totuși, este mai bine să o evitați dacă este posibil. Rezultatul poate fi suprafețe neuniforme sau chiar crăpături.

Deși inginerii de fabricație au grijă să observe aceste lucruri, este bine să le observați și dumneavoastră. Ajută la luarea în considerare a utilizării materialelor.

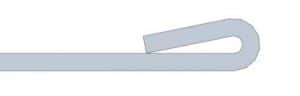

Hemming

Dacă doriți să întăriți marginile foii de metal, hemming-ul este o opțiune excelentă. Totuși, se aplică unele sfaturi. Este mai bine să lăsați o mică rază în interiorul tivului. Strivirea completă a razei necesită o putere și un tonaj mare. De asemenea, pune materialul în pericol de crăpare. Pe de altă parte, lăsarea unei raze ameliorează acest pericol.

Considerați materialul

Plăcile obișnuite de oțel structural subțire de 1…3 mm pot suporta cam orice. După aceea, trebuie să vă faceți cercetări. Unele materiale sunt mult mai capricioase în ceea ce privește modul în care sunt manipulate. Obținerea unui rezultat bun depinde de cunoștințele dvs. și de ajutorul pe care vi-l poate oferi inginerul de producție.

Cuplarea metalelor online

Fractory oferă posibilitățile menționate mai sus pe o platformă web. Obținerea unei oferte de îndoire online este foarte simplă, trebuie doar să încărcați fișierele STEP pe platforma noastră și vă vom contacta în termen de 24 de ore cu oferta finală.

Desigur, puteți furniza un desen DXF al modelului plat pentru a obține un preț automatizat pentru procedura de tăiere. Acest lucru vă poate ajuta la optimizarea designului și la aproximarea costului final.

Capacitățile noastre:

Forța maximă: 1000 de tone

Lungimea maximă a liniei de îndoire: 7200 mm

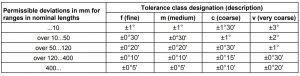

Dacă nu există cerințe suplimentare din partea clientului, toleranțele standard ISO se aplică produselor noastre. Toleranțele de îndoire sunt prezentate în tabelul de mai sus.

.