Context

Cărbunele de lemn este un combustibil de dorit deoarece produce un foc fierbinte, de lungă durată, practic fără fum. Combinat cu alte materiale și format în bucăți uniforme numite brichete, acesta este utilizat în mod popular pentru gătit în aer liber în Statele Unite. Potrivit Asociației Industriei de Grătare, americanii au cumpărat 883.748 tone de brichete de cărbune de lemn în 1997.

Cărbunele vegetal de bază este produs prin arderea unui material bogat în carbon, cum ar fi lemnul, într-o atmosferă cu conținut scăzut de oxigen. Acest proces alungă umiditatea și gazele volatile care erau prezente în combustibilul original. Materialul carbonizat rezultat nu numai că arde mai mult timp și mai constant decât lemnul întreg, dar este și mult mai ușor (între o cincime și o treime din greutatea sa inițială).

Istoric

Cărbunele de lemn a fost fabricat încă din timpuri preistorice. În urmă cu aproximativ 5.300 de ani, un călător nefericit a pierit în Alpii tirolezi. Recent, când trupul său a fost recuperat de pe un ghețar, oamenii de știință au descoperit că avea asupra sa o cutie mică ce conținea bucăți de lemn carbonizat învelite în frunze de arțar. Bărbatul nu avea la el niciun instrument de aprindere a focului, cum ar fi cremene, așa că se pare că a transportat în schimb cărbune de lemn.

În urmă cu 6.000 de ani, cărbunele de lemn era combustibilul preferat pentru topirea cuprului. După inventarea furnalului înalt în jurul anului 1400 d.Hr. , cărbunele de lemn a fost folosit pe scară largă în întreaga Europă pentru topirea fierului. Până în secolul al XVIII-lea, epuizarea pădurilor a dus la o preferință pentru cocs (o formă de cărbune de lemn pe bază de cărbune) ca și combustibil alternativ.

Pădurile abundente din estul Statelor Unite au făcut din cărbunele de lemn un combustibil popular, în special pentru fierărie. De asemenea, a fost folosit în vestul Statelor Unite până la sfârșitul anilor 1800 pentru extragerea argintului din minereu, pentru alimentarea căilor ferate și pentru încălzirea rezidențială și comercială.

Tranziția cărbunelui de cărbune de la încălzire și combustibil industrial la un material de gătit recreațional a avut loc în jurul anului 1920, când Henry Ford a inventat bricheta de cărbune. Nu numai că Ford a reușit să utilizeze în mod profitabil rumegușul și resturile de lemn generate în fabrica sa de automobile, dar afacerea sa secundară a încurajat și utilizarea recreativă a mașinilor pentru ieșirile la picnic. Grătarele pentru grătare și cărbunele Ford au fost vândute la reprezentanțele de automobile ale companiei, unele dintre acestea dedicând jumătate din spațiu afacerii cu produse pentru gătit.

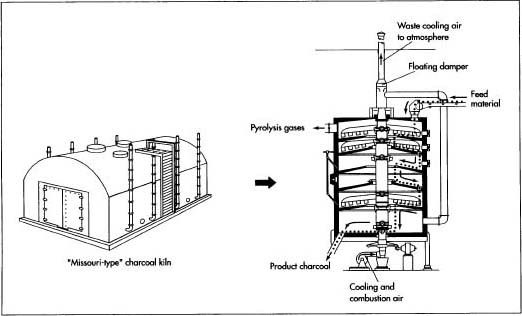

Din punct de vedere istoric, cărbunele de lemn era produs prin stivuirea lemnului într-o movilă în formă de con și acoperirea acestuia cu pământ, gazon sau cenușă, lăsând găuri de admisie a aerului în jurul fundului grămezii și un orificiu de coș de fum în partea de sus. Lemnele erau aprinse și lăsate să ardă încet; apoi găurile de aerisire erau acoperite pentru ca grămada să se răcească încet. În vremurile mai moderne, groapa de cărbuni de unică folosință a fost înlocuită cu un cuptor din piatră, cărămidă sau beton, care putea conține 25-75 de coarde de lemn (1 coardă = 1,5 m x 1,5 m x 1,8 m). Un lot mare putea arde timp de trei până la patru săptămâni și avea nevoie de șapte până la 10 zile pentru a se răci.

Această metodă de producere a cărbunelui de lemn generează o cantitate semnificativă de fum. De fapt, schimbările de culoare a fumului semnalează tranziții către diferite etape ale procesului. Inițial, nuanța sa albicioasă indică prezența aburului, deoarece vaporii de apă sunt alungați din lemn. Ca și alte componente ale lemnului, cum ar fi

rășinile și zaharurile ard, fumul devine gălbui. În cele din urmă, fumul se transformă într-un albastru șuvițos, ceea ce indică faptul că carbonizarea este completă; acesta este momentul potrivit pentru a înăbuși focul și a lăsa conținutul cuptorului să se răcească.

O metodă alternativă de producere a cărbunelui a fost dezvoltată la începutul anilor 1900 de către Orin Stafford, care l-a ajutat apoi pe Henry Ford să-și înființeze afacerea cu brichete. Numită metoda retortei, aceasta presupune trecerea lemnului printr-o serie de vatră sau cuptoare. Este un proces continuu, în care lemnul intră în mod constant la un capăt al unui cuptor, iar materialul carbonizat iese prin celălalt capăt; în schimb, procesul tradițional de ardere în cuptoare arde lemnul în loturi discrete. O retortă nu emite practic niciun fum vizibil, deoarece nivelul constant de producție poate fi tratat în mod eficient cu dispozitive de control al emisiilor, cum ar fi postcombustiile.

Materii prime

Brichetele de cărbune de lemn sunt fabricate din două ingrediente primare (care cuprind aproximativ 90% din produsul final) și mai multe ingrediente minore. Unul dintre ingredientele primare, cunoscut sub numele de cărbune de lemn, este practic cărbunele de lemn tradițional, așa cum a fost descris mai sus. Acesta este responsabil pentru capacitatea brichetei de a se aprinde ușor și de a produce aroma dorită de fum de lemn. Cea mai dezirabilă materie primă pentru această componentă este lemnul de esență tare, cum ar fi fagul, mesteacănul, arțarul tare, carpenul și stejarul. Unii producători folosesc, de asemenea, lemn de esență moale, cum ar fi pinul, sau alte materiale organice, cum ar fi sâmburii de fructe și cojile de nuci.

Celălalt ingredient principal, utilizat pentru a produce un foc de lungă durată la temperaturi ridicate, este cărbunele. Se pot folosi diferite tipuri de cărbune, de la lignit subbituminos până la antracit.

Ingredientele minore includ un agent de legare (de obicei amidon obținut din porumb, milo sau grâu), un accelerant (cum ar fi nitratul) și un agent de albire a cenușii (cum ar fi varul) pentru a anunța grătaristul din curte când brichetele sunt gata să se prăjească.

Procesul de fabricație

Prima etapă a procesului de fabricație constă în carbonizarea lemnului. Unii producători folosesc metoda cuptorului (discontinuu), în timp ce alții folosesc metoda retortei (continuă).

Carbonizarea lemnului

- 1 (Procedeu discontinuu) Este nevoie de o zi sau două pentru a încărca un cuptor de beton de dimensiuni tipice cu aproximativ 50 de coarde de lemn. Când focul este pornit, orificiile de admisie a aerului și cele de evacuare sunt complet deschise pentru a atrage suficient oxigen pentru a produce un foc fierbinte. În timpul perioadei de ardere, care durează o săptămână, orificiile și gurile de aerisire sunt ajustate pentru a menține o temperatură cuprinsă între aproximativ 450-510° C (840-950° F). La sfârșitul perioadei de ardere dorite, orificiile de admisie a aerului sunt închise; orificiile de evacuare sunt sigilate o oră sau două mai târziu, după ce fumul a încetat, pentru a evita acumularea de presiune în interiorul cuptorului. După o perioadă de răcire de două săptămâni, cuptorul este golit, iar lemnul carbonizat (cărbunele) este pulverizat.

- 2 (Procedeu continuu) Lemnul este calibrat (rupt în bucăți de dimensiuni corespunzătoare) într-o moară cu ciocane. O dimensiune a particulelor de aproximativ 0,1 in (3 mm) este obișnuită, deși dimensiunea exactă depinde de tipul de lemn utilizat (de exemplu, scoarță, rumeguș uscat, lemn umed). Lemnul trece apoi printr-un uscător cu tambur mare care îi reduce conținutul de umiditate la aproximativ jumătate (la aproximativ 25%). Apoi, este introdus în partea superioară a cuptorului cu mai multe cuptoare (retortă).

În exterior, retorta arată ca un siloz de oțel, cu o înălțime de 40-50 ft (12,2-15,2 m) și un diametru de 20-30 ft (6,1-9,14 m). În interior, conține o stivă de focare (între trei și șase, în funcție de capacitatea de producție dorită). Camera de sus este vatra cu cea mai joasă temperatură, de ordinul a 525° F (275° C), în timp ce camera de jos arde la aproximativ 1.200° F (650° C). Căldura externă, de la arzătoarele alimentate cu păcură sau cu gaz, este necesară doar la etapele de început și de sfârșit ale cuptorului; la nivelurile intermediare, gazele lemnoase care evoluează ard și furnizează suficientă căldură pentru a menține nivelurile de temperatură dorite.

În interiorul fiecărei camere, lemnul este agitat de brațe rabatabile care se extind dintr-un arbore central care traversează vertical întreaga retortă. Acest proces lent de agitare (1-2 rpm) asigură o ardere uniformă și deplasează materialul prin retortă. Pe niveluri alternative, brațele cu zimți împing lemnul în flăcări fie spre o gaură din jurul arborelui central, fie spre deschideri din jurul marginii exterioare a podelei, astfel încât materialul să poată cădea la nivelul imediat inferior. La ieșirea din ultima cameră, cărbunele care arde este stins cu un jet de apă rece. Apoi poate fi utilizat imediat sau poate fi depozitat într-un siloz până când este necesar.

O retortă tipică poate produce aproximativ 2,5 tone de cărbune pe oră.

Carbonizarea cărbunelui

- 3 Calitățile inferioare de cărbune pot fi, de asemenea, carbonizate pentru a fi utilizate în cărbune. Cărbunele mărunțit este mai întâi uscat și apoi încălzit la aproximativ 1.100° F (590° C) pentru a îndepărta componentele volatile. După ce este răcit cu aer, este depozitat până când este necesar.

Brichetare

- 4 Cărbunele de lemn și ingredientele minore, cum ar fi liantul amidonul, sunt introduse în proporțiile corespunzătoare într-un malaxor cu palete, unde sunt bine amestecate. În acest moment, materialul are un conținut de umiditate de aproximativ 35%, ceea ce îi conferă o consistență oarecum asemănătoare cu cea a pământului vegetal umed.

- 5 Materialul amestecat este aruncat într-o presă formată din două role opuse care conțin adâncituri de mărimea unor brichete. Datorită conținutului de umiditate, a agentului de legare, a temperaturii (aproximativ 105° F sau 40° C) și a presiunii exercitate de role, brichetele își păstrează forma pe măsură ce cad din partea de jos a presei.

- 6 Brichetele cad pe un transportor, care le transportă printr-un uscător cu o singură trecere care le încălzește la aproximativ 275° F (135° C) timp de trei până la patru ore, reducându-le conținutul de umiditate la aproximativ 5%. Brichetele pot fi produse la o rată de 1-9 tone metrice (2.200-20.000 lb) pe oră. Brichetele sunt fie puse în saci imediat, fie depozitate în silozuri pentru a aștepta următoarea serie de ambalare programată.

Punerea în saci

- 7 În cazul în care se produc brichete „instant-light”, un solvent de hidrocarburi este atomizat și pulverizat pe brichete înainte de punerea în saci.

- 8 Brichetele de cărbune de lemn sunt ambalate într-o varietate de mărimi de saci, variind de la 4-24 lb. Unele ambalaje mici, convenabile, sunt realizate astfel încât consumatorul să poată aprinde pur și simplu focul la întregul sac fără a scoate mai întâi brichetele.

Produse secundare/deșeuri

La sfârșitul secolului al XIX-lea și la începutul secolului al XX-lea, recuperarea acidului acetic și a metanolului ca produse secundare ale procesului de carbonizare a lemnului a devenit atât de importantă încât cărbunele de lemn însuși a devenit, în esență, un produs secundar. După dezvoltarea unor tehnici mai eficiente și mai puțin costisitoare de sintetizare a acidului acetic și a metanolului, producția de cărbune de lemn a scăzut semnificativ până când a fost revitalizată prin dezvoltarea brichetelor pentru gătit în scop recreativ.

Procesul discontinuu de carbonizare a lemnului produce cantități semnificative de fum încărcat cu particule. Echiparea orificiilor de evacuare cu postcombustii poate reduce emisiile cu până la 85%, dar din cauza costului relativ ridicat al tratamentului, acesta nu este utilizat în mod obișnuit.

Nu numai că nivelul mai constant de funcționare a retortelor facilitează controlul emisiilor acestora cu ajutorul postcombustibililor, dar permite și utilizarea productivă a gazelor reziduale combustibile. De exemplu, aceste gaze pot fi utilizate pentru a alimenta uscătoarele de lemn și uscătoarele de brichete sau pentru a produce abur și electricitate.

Producția de brichete de cărbune de lemn este ecologică și dintr-un alt punct de vedere: cel mai mare producător de brichete din Statele Unite folosește numai deșeuri pentru aprovizionarea cu lemn. Rumegușul de lemn, rumegușul și scoarța de la producătorii de paleți, producătorii de parchet și fabricile de cherestea sunt transformate din grămezi de deșeuri în brichete utile.

Viitorul

Metodele de producere a cărbunelui de lemn și a brichetelor s-au schimbat puțin în ultimele câteva decenii. Cea mai semnificativă inovație din ultimii ani a fost dezvoltarea brichetelor „instant-light”. O nouă versiune care va fi introdusă în 1998 va fi gata de gătit în aproximativ 10 minute.

Unde puteți afla mai multe

Cărți

Emrich, Walter. Manual de fabricare a cărbunelui de lemn: The Traditional and Industrial Methods. Hingham, MA: Kiuwer Academic Publishers, 1985.

Moscowitz, C. M. Evaluarea surselor: Charcoal Manufacturing: State of the Art. Cincinnati, Ohio: Environmental Protection Agency, Office of Research and Development, Industrial Environmental Research Laboratory, 1978.

Publicații periodice

Scharabok, Ken. „Amaze Your Friends and Neighbors” (Uimiți-vă prietenii și vecinii): Faceți-vă propriul cărbune de lemn!” Countryside & Small Stock Journal (mai 1997): 27-28.

Zeier, Charles D. „Historic Charcoal Production Near Eureka, Nevada: An Archaeological Perspective”. Historical Archaeology 21(1987): 81-101.

– Loretta Hall

.