Context

Ceramica este argila care este modelată, uscată și arsă, de obicei cu glazură sau finisaj, într-un vas sau obiect decorativ. Argila este un produs natural săpat din pământ, care s-a descompus din roca din interiorul scoarței terestre timp de milioane de ani. Descompunerea are loc atunci când apa erodează roca, o descompune și o depune. Este important să rețineți că un corp de lut nu este același lucru cu argila. Corpurile de argilă sunt argilă amestecată cu aditivi care conferă argilei proprietăți diferite atunci când este lucrată și arsă; astfel, ceramica nu este făcută din argilă brută, ci dintr-un amestec de argilă și alte materiale.

Olarul își poate forma produsul într-unul din mai multe moduri. Argila poate fi modelată manual sau cu ajutorul unei roți de olar, poate fi zimțată cu ajutorul unui instrument care copiază forma unui model principal pe o piesă de producție, poate fi turnată într-o matriță și uscată, sau poate fi tăiată sau ștanțată în pătrate sau plăci. Metodele de formare a ceramicii sunt la fel de variate ca și artizanii care le creează.

Ceramica trebuie să fie arsă la o temperatură suficient de ridicată pentru a maturiza lutul, ceea ce înseamnă că temperatura ridicată întărește piesa pentru a-i permite să rețină apa. O parte integrantă a acestei arderi este adăugarea de glazură lichidă (poate fi pictată sau scufundată în glazură) la suprafața vasului necuprins, care își schimbă compoziția chimică și fuzionează la suprafața vasului copt. Apoi, ceramica se numește sticloasă, ceea ce înseamnă că poate reține apa.

Istoric

Olarii au format vase din corpuri de lut timp de milioane de ani. Când omul nomad s-a așezat și a descoperit focul, coacerea vaselor de lut nu a întârziat mult. Vasele cu ciupituri, realizate din bile de lut în care se introduc degetele sau degetele mari pentru a face deschiderea, este posibil să fi fost prima ceramică. Oalele spiralate, formate din spirale lungi de lut care sunt amestecate între ele, nu au fost prea departe. Aceste prime vase au fost arse la temperaturi scăzute și, prin urmare, erau fragile și poroase. Olarii antici au rezolvat parțial această problemă prin lustruirea suprafețelor cu o piatră sau un lemn dur înainte de ardere. Aceste vase arse la temperaturi scăzute erau înnegrite de aceste focuri. Decorul era, în general, rezultatul unor incizii sau al inserțiilor de unelte în lutul moale. Primii olari au creat obiecte care puteau fi folosite în scopuri practice, precum și obiecte care îi reprezentau pe zeii lor de fertilitate.

Civilizațiile din Egiptul antic și din Orientul Mijlociu au folosit lutul pentru construcții și uz casnic încă din anul 5000 î.Hr. Până în anul 4000 î.Hr. , vechii egipteni erau implicați în olărit pe o scară mult mai mare. Aceștia foloseau argile mai fine și coceau piesele la temperaturi mult mai ridicate în cuptoare timpurii care îndepărtau vasele de focul direct pentru a nu fi înnegrite de foc. Cărămizile din lut erau folosite și ca material de construcție. Chinezii antici produceau ceramică neagră până în anul 3500 î.Hr. cu baze rotunde și decorațiuni împletite. Mai aproape de anul 1000 î.Hr. chinezii au folosit roata olarului și au dezvoltat glazuri mai sofisticate. Ceramica lor era adesea inclusă în ceremoniile funerare. În primul mileniu î.Hr. , grecii au început să arunce vasele pe roți și să creeze forme rafinate. Precolumbienii, vechii iberici, vechii romani (care au modelat ceramică cu decor în relief) și vechii japonezi au creat cu toții ceramică frumoasă pentru uz casnic, precum și în scopuri religioase.

Până la jumătatea secolului al XVIII-lea, olarii europeni vindeau, în general, cantități mici de produse finalizate la o piață sau prin intermediul negustorilor. Dacă doreau să vândă mai mult, ei duceau mai multe obiecte la piață. Cu toate acestea, olarii de producție britanici au experimentat cu noi tipuri de corpuri, au perfecționat glazura și au preluat comenzi pentru produse realizate în fabrici, mai degrabă decât să ducă produse finite la consumator. Până la sfârșitul secolului al XVIII-lea, mulți colegi olari le-au urmat exemplul, experimentând cu tot felul de corpuri și glazuri noi. Matrițele au fost folosite pentru a realiza cantități masive de produse consistente, astfel încât consumatorul să poată fi sigur de aspectul piesei respective.

Materii prime

Mineralul său primar este caolinitul; argila poate fi descrisă în general ca fiind 40% oxid de aluminiu, 46% oxid de siliciu și 14% apă. Există două tipuri de argilă, primară și secundară. Argila primară se găsește în același loc cu roca din care provine – nu a fost transportată de apă sau ghețar și, prin urmare, nu s-a amestecat cu alte forme de sedimente. Argila primară este grea, densă și pură. Argila secundară sau sedimentară este formată din sedimente mai ușoare care sunt transportate mai departe în apă și depuse. Această argilă secundară, un amestec de sedimente, este mai fină și mai ușoară decât argila primară. Aditivii variați conferă argilei caracteristici diferite. Argila ajunge la un olar de producție într-una din cele două forme – sub formă de pulbere la care trebuie adăugată apă sau cu apă deja adăugată. Marile fabrici achiziționează argilele în cantități uriașe sub formă de materiale uscate, alcătuind lotul de argilă în funcție de necesități în fiecare zi.

Acest minunat și robust ceainic din gresie este opera lui Josiah Wedgwood and Co. din Staffordshire, Anglia, poate cea mai cunoscută dintre companiile britanice de ceramică din secolul al XIX-lea. Ceainicele și ceștile asociate au devenit foarte populare pe la mijlocul anilor 1700 din cauza importanței dezvoltării „ceaiului” și a ceremoniei sale. Astfel, un pilon de bază al portăreților din secolul al XVIII-lea a fost setul de ceainice și cești.

Josiah Wedgwood nu s-a mulțumit să furnizeze pur și simplu ceramică mai degrabă la întâmplare. El știa că există o piață mare pentru ceramică atractivă și de înaltă calitate și cu siguranță va face tot posibilul să regularizeze produsul și să dezvolte unele produse noi pe care oamenii pur și simplu trebuiau să le aibă. A fost unul dintre primii olari care și-a vândut produsele în avans prin comenzi, creând astfel un eșantion sau un produs „de stoc”. Deoarece produsele sale trebuiau să fie uniforme, a dezvoltat glazuri care să dea rezultate constante și a împărțit procesul de lucru în mai multe etape diferite, astfel încât un singur lucrător să nu aibă un impact enorm asupra produsului finit. Deosebit de importantă pentru Wedgwood a fost munca modelatorului și a artistului, care au realizat formele și modelele prototipurilor pentru Wedgwood. Wedgwood a descoperit că acești artiști puteau oferi modele pentru ceramică nouă care să aibă un aspect antic, iar aceste piese neoclasiciste au reprezentat pilonul principal al afacerii sale timp de mulți ani.

Nancy EV Bryk

Glazurile sunt alcătuite din materiale care fuzionează în timpul procesului de ardere, făcând vasul vitros sau impermeabil la lichide. (Inginerii ceramiști definesc vitrosul ca fiind un vas care are o rată de absorbție a apei mai mică de 0,5%). Glazura trebuie să aibă trei elemente: siliciul, elementul vitrificator (transformă ceramica brută într-o formă asemănătoare sticlei) – se găsește în silexul și cuarțul măcinat și calcinat; fondantul, care fuzionează glazura cu argila; și materialul refractar, care întărește și stabilizează glazura. Culoarea este obținută prin adăugarea unui oxid metalic, inclusiv antimoniu (galben), cupru (verde, turcoaz sau roșu), cobalt (negru), crom (verde), fier, nichel, vanadiu etc. În general, smalțurile sunt achiziționate în formă uscată de către olarii de producție. Glazura se cântărește și se pune într-o moară cu bile cu apă. Glazura se amestecă în moara cu bile și se macină glazura pentru a reduce dimensiunea particulelor naturale din glazură.

Design

Fabricile de ceramică includ directori artistici a căror sarcină este de a concepe produse comercializabile pentru compania de ceramică. În general, directorul artistic, în colaborare cu specialiștii în marketing, dezvoltă sau creează o idee a unei noi creații. (Interesant este faptul că multe companii de ceramică reproduc forme vechi, populare în urmă cu zeci de ani, cum ar fi Fiesta Ware, cu culori strălucitoare, astfel încât un nou design nu este necesar sau de dorit în toate cazurile). Directorul artistic lucrează apoi cu un modelator de lut, care produce o formă originală a creației conform specificațiilor directorului artistic. În cazul în care forma este considerată un candidat viabil pentru producție, matrițerul realizează o matriță din ipsos pentru mașina de șablonat (care, în esență, trasează o formă master pe o piesă de producție) sau o scobitură în care se toarnă argilă pentru a forma o piesă de producție.

Procesul de fabricație

Amestecarea argilei

- 1 Argila sosește pe camion sau pe calea ferată sub formă de pulbere. Pulberea este umezită cu apă și amestecată într-un rezervor imens cu o paletă numită blunger. Mai multe spițe amestecă și amestecă din nou argila, pentru a distribui uniform apa. Un lot tipic amestecat la un olar de producție mare este de 45.400 kg (100.000 lb) și adesea se amestecă două loturi într-o singură zi. În acest moment, pasta are aproximativ 30% apă.

- 2 Apoi, suspensia este presată prin filtrare. Un dispozitiv presează tulburelul între saci sau filtre (ca o presă de cidru) pentru a forța eliminarea excesului de apă. Argila rezultată este groasă și destul de uscată și se numește acum turtă și are aproximativ 20% apă.

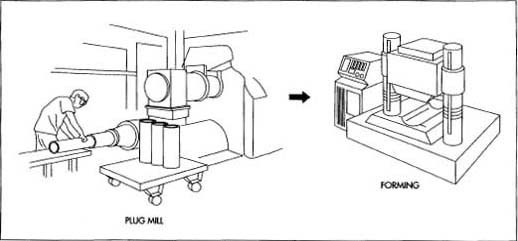

- 3 Tortul este apoi pus într-o moară cu pluguri în care argila este mărunțită în bucăți fine. Această mărunțire desprăfuiește argila, deoarece pompele aspiră pungile de aer care sunt expuse prin acest proces. Tortul este apoi modelat în cilindri care sunt acum gata să fie turnate sau formate.

Jiggering

- 4 Cel mai rapid mod de a produce un vas regulat, gol, este prin utilizarea unei mașini de jiggering. Astfel, obiectele găurite, cum ar fi vasele, sunt realizate în mare parte pe mașini de jiggering. Cilindrii de argilă realizați în moara cu dopuri sunt trimiși la mașina de jiggering. Pentru a realiza o vază, un cilindru de argilă umedă este aruncat pe mașina de jiggering de către un braț de aspirație care poziționează argila în interiorul unei matrițe de ipsos. Un braț metalic coboară apoi în cilindrul de argilă umedă, forțându-l împotriva peretelui interior al matriței de ipsos, formând astfel noul vas. Matrița de ipsos, cu argilă umedă

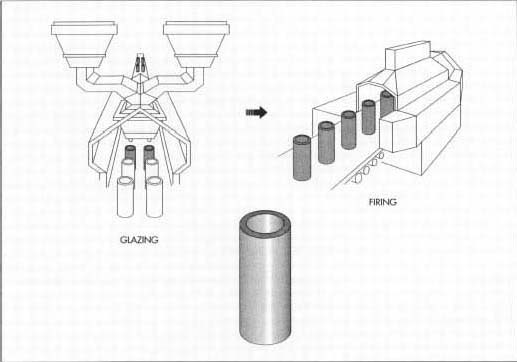

Odată format, vasul verde este smălțuit și apoi ars, creându-se astfel ceramica.

Odată format, vasul verde este smălțuit și apoi ars, creându-se astfel ceramica.interior, este apoi ridicată de pe mașină și așezată în uscător. Pe măsură ce lutul se încălzește și se usucă ușor, lutul nou, umed, se desprinde de pe matrița de ipsos și poate fi astfel îndepărtat cu ușurință. Astfel, fabrica trebuie să dispună de mii de matrițe din ipsos pentru a putea realiza aceste vase sau alte obiecte scobite, deoarece pentru fiecare vas nou se folosește o matriță din ipsos. Fabrica poate fi capabilă să realizeze până la 9 piese de ceramică într-un singur minut.

- 5 O mașină îndepărtează marginile aspre ale piesei turnate. Piesele curățate sunt așezate pe o bandă care se deplasează continuu și care duce la uscătoare cu tunel, care încălzesc piesele și reduc conținutul de apă la sub 1% umiditate înainte de glazurare și ardere.

Turnare în alunecare

- 6 Ceramica cu siluetă delicată sau complicată este adesea formată prin turnare în alunecare. Într-o matriță de ipsos în două părți se toarnă o barbotină sau o suspensie turnabilă, excesul se toarnă, iar barbotina este lăsată să se întărească și să se usuce. Matrița de ipsos absoarbe o parte din excesul de apă și ajută la grăbirea procesului de uscare. Matrița de ipsos este desfăcută atunci când vasul verde (piesa de lut nedecorată, încă puțin umedă) este suficient de rigidă, piesa este curățată de marginile aspre și de cusăturile din matriță, iar vasul verde turnat în barbotină este pregătit pentru uscare în uscătoarele încălzite.

Glazurare

- 7 După ce piesele au fost uscate, ele sunt pregătite pentru glazurare. Piesele pot fi acoperite în întregime cu o singură culoare de glazură, fiind trecute sub o cascadă de glazură care îmbracă complet fiecare piesă, sau piesele pot fi pulverizate cu glazură. Piesele adânc scobite, cum ar fi vasele, trebuie să fie spălate manual cu smalț pentru a se asigura că sunt acoperite complet în interior. În general, glazura este aplicată la o grosime de 0,015-0,017 cm (0,006-0,007 in). Alte piese pot fi glazurate în mod mai decorativ. Unele piese sunt imprimate cu ajutorul serigrafiei, altele au un decalcoman decorativ aplicat manual, altele pot avea linii sau inele concentrice aplicate de mașini, iar altele pot fi pictate manual.

Coacerea

- 8 Cuptoarele pot fi încălzite cu gaz, cărbune sau electricitate. Un olar de mare producție folosește cuptoare tunel încălzite cu gaz natural. Vagoane sau căruțe mari (de aproximativ 1,5 m sau 1,5 m pătrat și aproape 1,5 m sau 1,5 m înălțime) sunt încărcate cu ceramică neprăjită și trimise la cuptoare, în care se ard aproximativ 20.000 de duzini de piese de ceramică într-o singură săptămână. Cuptoarele mai noi funcționează la temperaturi mai ridicate decât cuptoarele mai vechi și necesită un timp de ardere mai scurt – funcționând la aproximativ 2.300° F (1.260° C), vasele rămân în cuptoare aproximativ 5 ore – permițând astfel fabricilor să mute mai repede piesele prin producție.

Cuptorul transformă glazura într-un strat asemănător sticlei, care ajută ca oala să fie practic impermeabilă la lichide. Ceramica de producție monocoloră necesită doar o singură ardere cu noile cuptoare și glazuri. (Multe glazuri necesită ca vasele verzi să fie arse o singură dată și transformate într-un biscuit sau într-un corp dur, alb mat, apoi glazurate și arse din nou; cu toate acestea, acest lucru nu este necesar cu unele glazuri noi de producție).

- 9 Piciorul (sau fundul) nevopsit al ceramicii se lustruiește pe o mașină cu un tampon de curățare. Apoi piesa este așezată într-un coș și este trimisă la ambalare, gata să fie expediată pentru vânzare.

Controlul calității

Toate materiile prime sunt verificate în funcție de standardele stabilite de companie. Argilele trebuie să conțină ingredientele cerute de produs și comandate de companie. Glazura trebuie să fie cât mai pură posibil și se verifică dacă are nuanța, vâscozitatea, gravitația etc. corecte. Temperatura cuptorului trebuie monitorizată cu atenție cu ajutorul conurilor de căldură și al termocupiilor etc. Și fiecare om implicat în producție își folosește ochii pentru a monitoriza împotriva produselor inferioare.

Produse secundare/deșeuri

Nu există subproduse dăunătoare rezultate din producția de ceramică. Resturile de argilă și piesele imperfecte produse de la mașina de zigzag sau de la turnarea în barbotină pot fi remixate și reutilizate. Glazura trebuie să nu conțină plumb, așa cum cere Food and Drug Administration (FDA), iar glazura este testată intern pentru a asigura FDA că nu conține cadmiu sau plumb. Toate glazurile pot fi atinse de mâna omului nu sunt dăunătoare în stare brută.

Unde puteți afla mai multe

Cărți

Barber, Edwin Atlee. Ceramica și porțelanul din Statele Unite ale Americii. New York: G. P. Putnam’s Son’s, 1893.

Chavarria, Joaquim. The Big Book of Ceramics (Marea carte a ceramicii). New York: Watson-Gupthill, 1994.

Forty, Adrian. Obiecte de dorință. New York: Pantheon Books, 1986.

Hiller, Bevis. Ceramică și porțelan 1700-1914. New York: Meredith Press, 1968.

-Nancy EV Bryk

.